V

Изобретение относится к обработке металлов резанием и может быть использовано для получения пересе™, какяцихся отверстий, а также глухих и сквозных отверстий на наклонных поверхностях.

Цель изобретения - расширение технологических возможностей за счет сокраццения числа переходов при получении отверстий в сплошном материале,

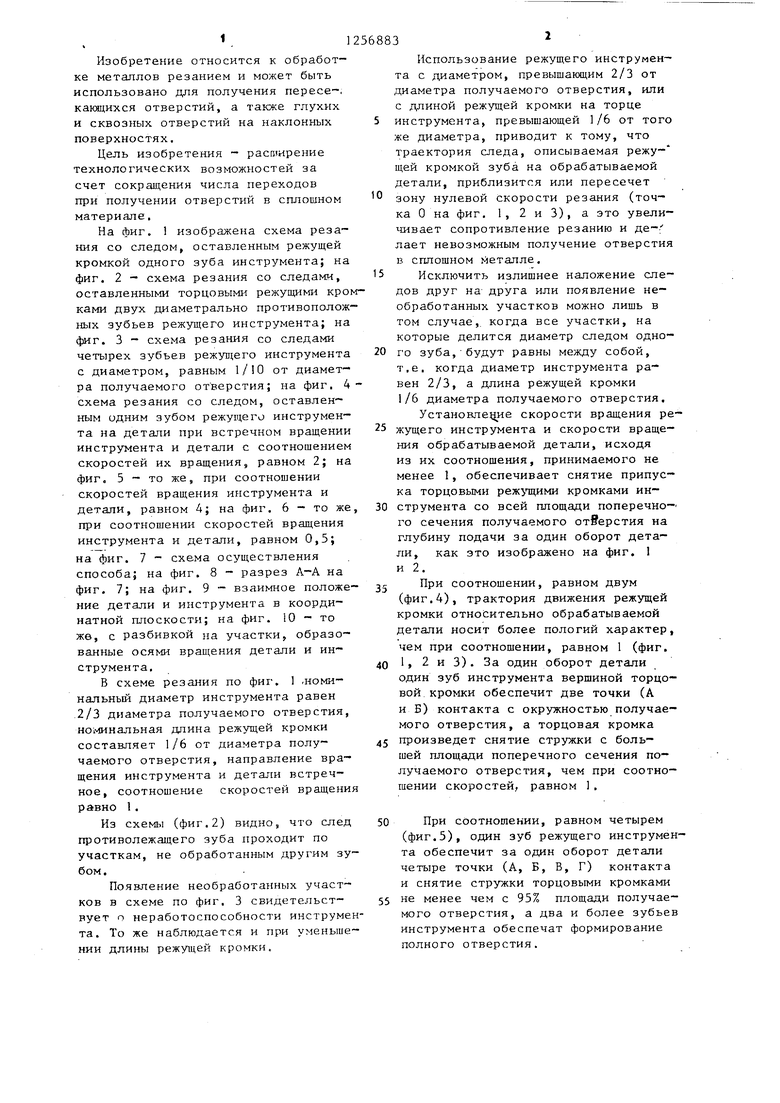

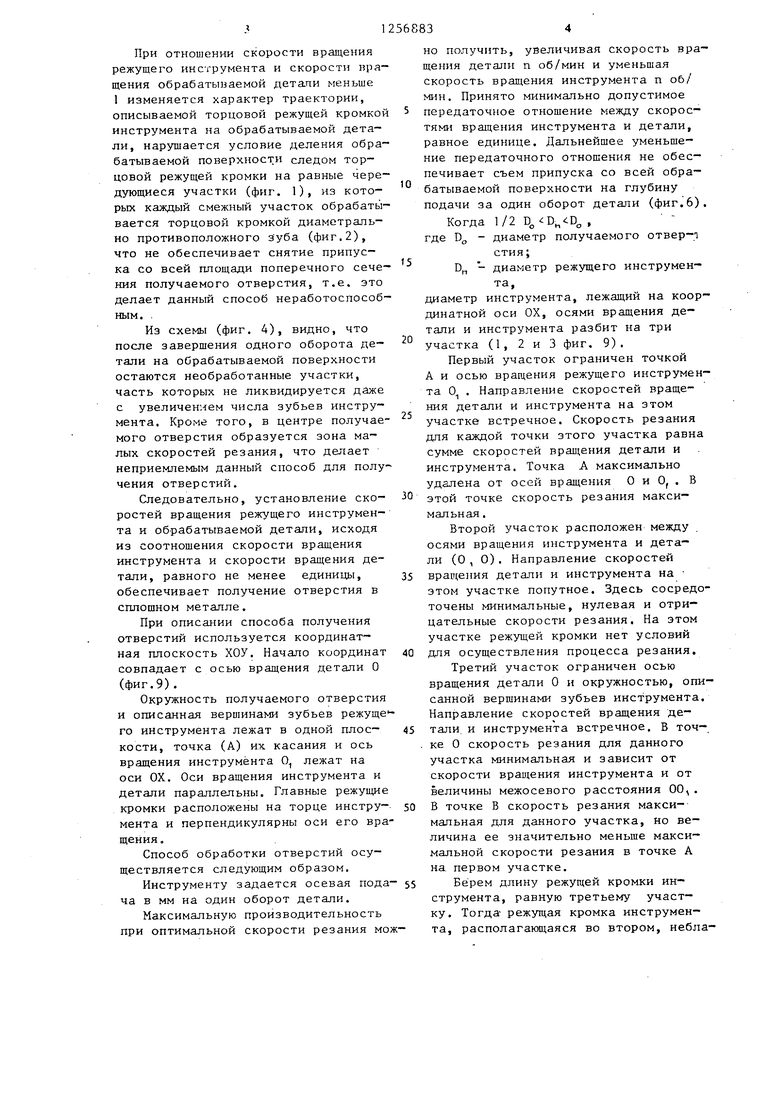

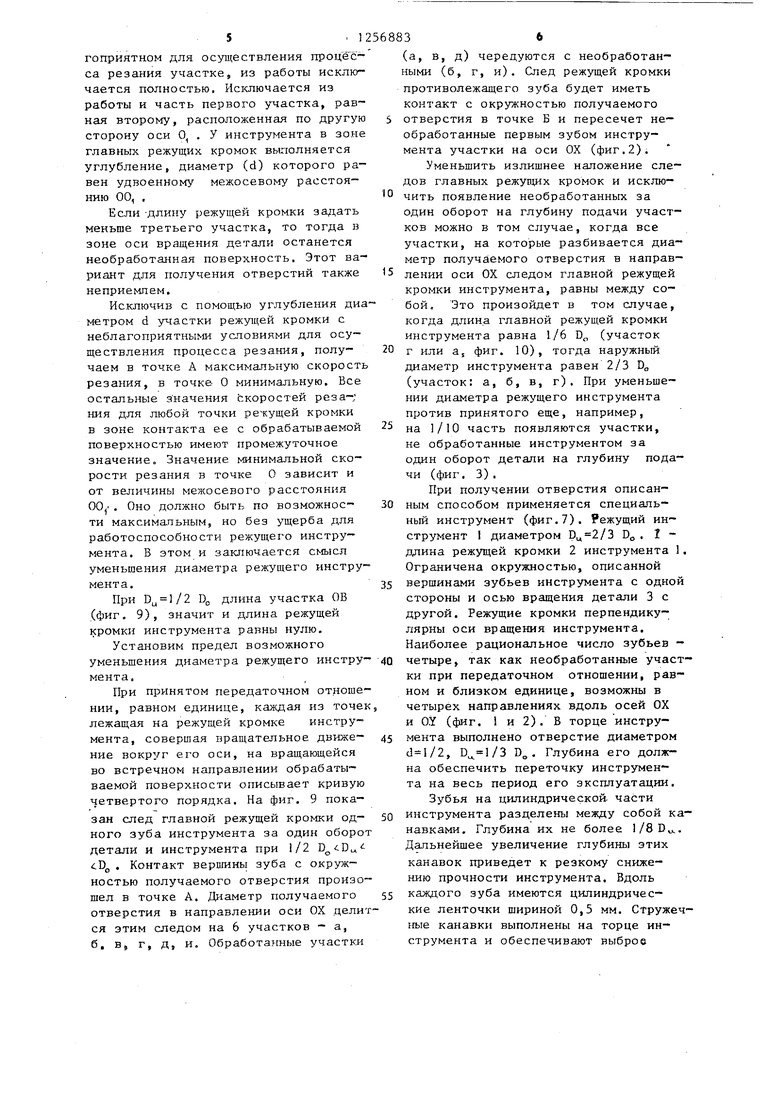

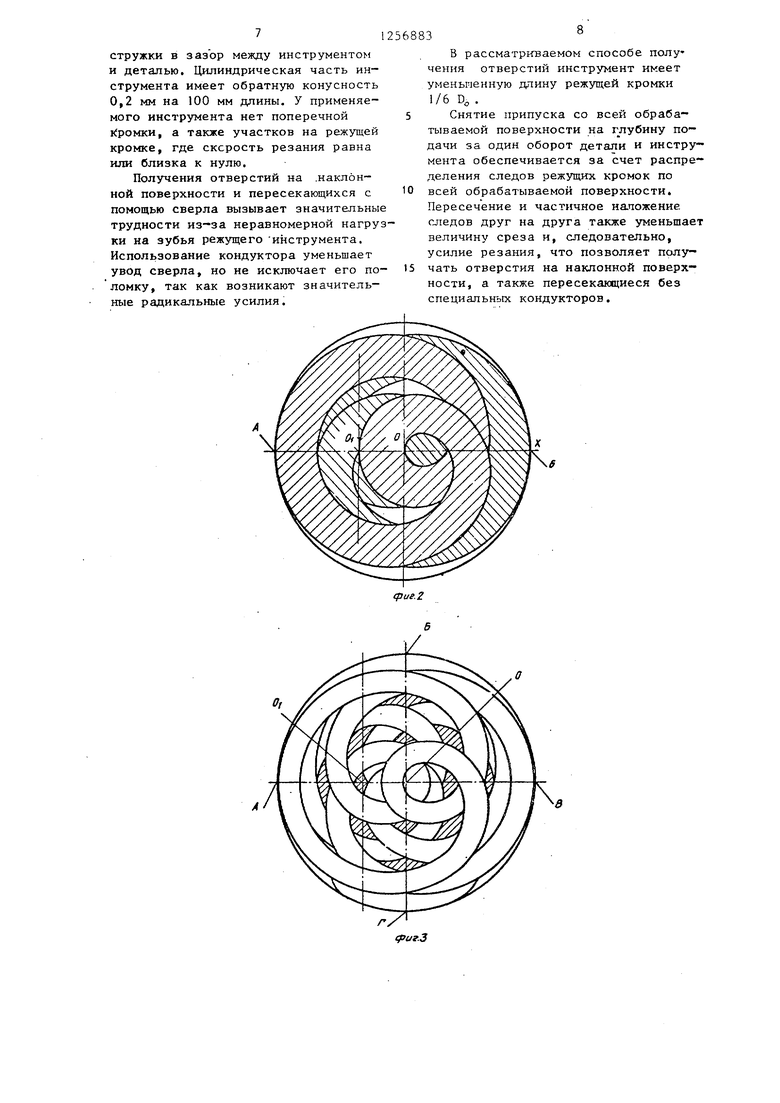

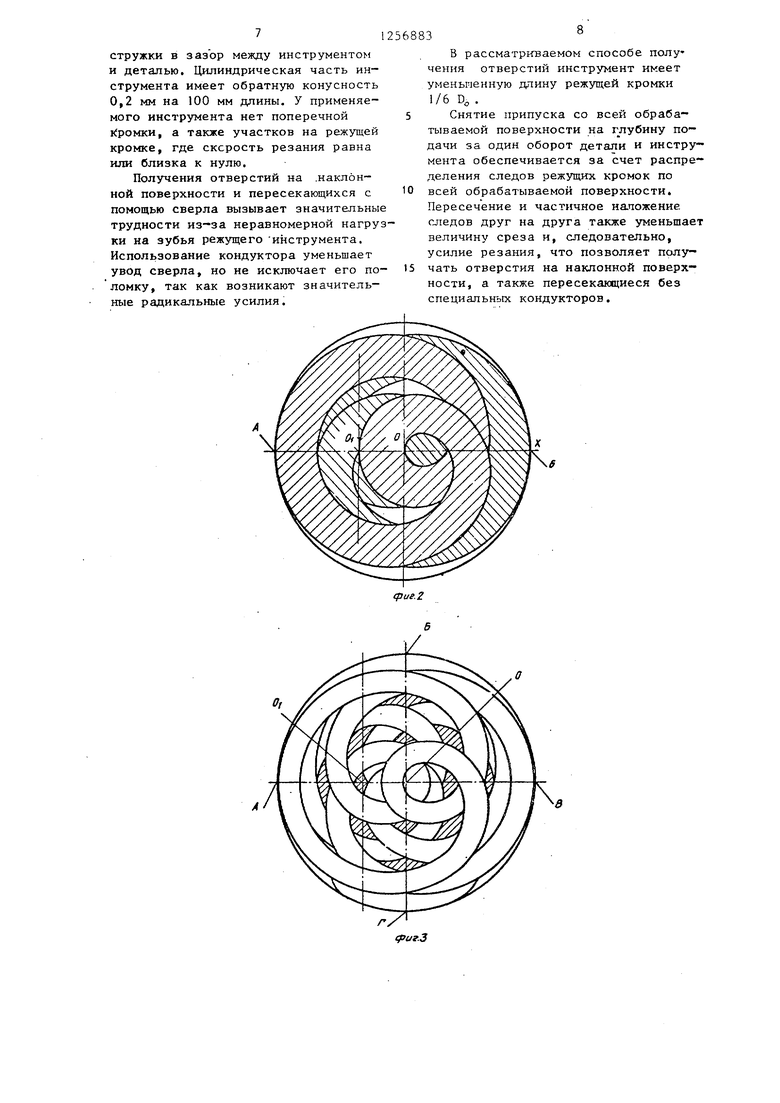

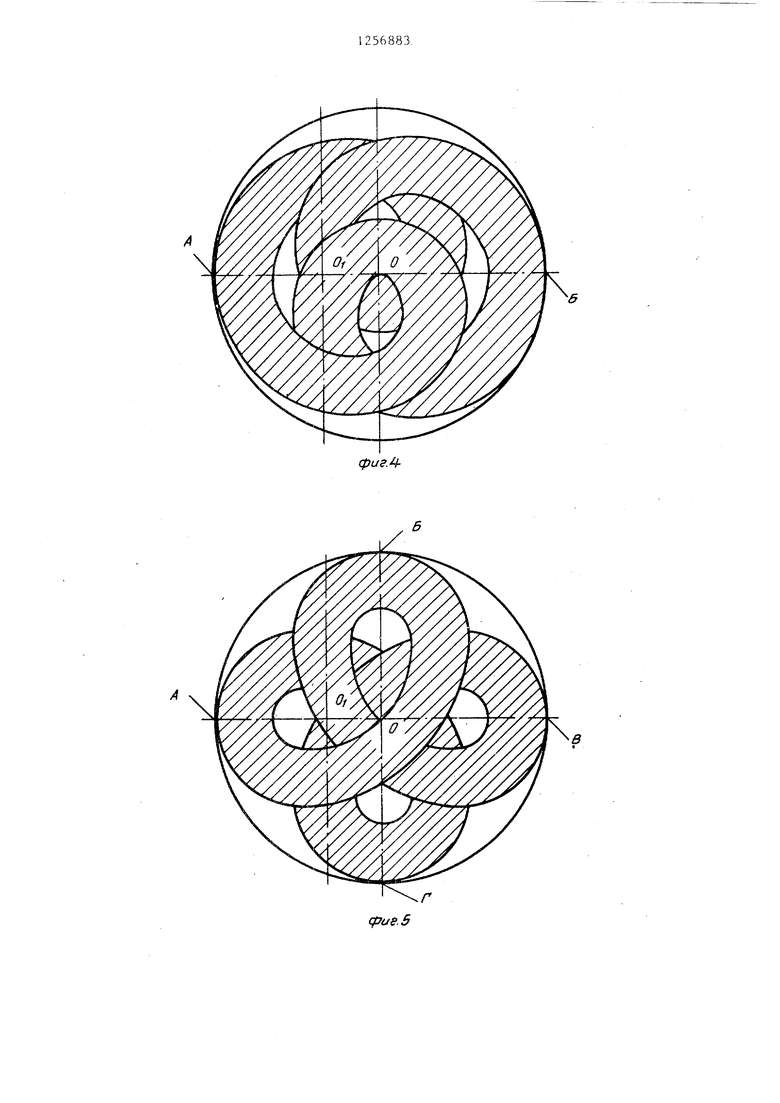

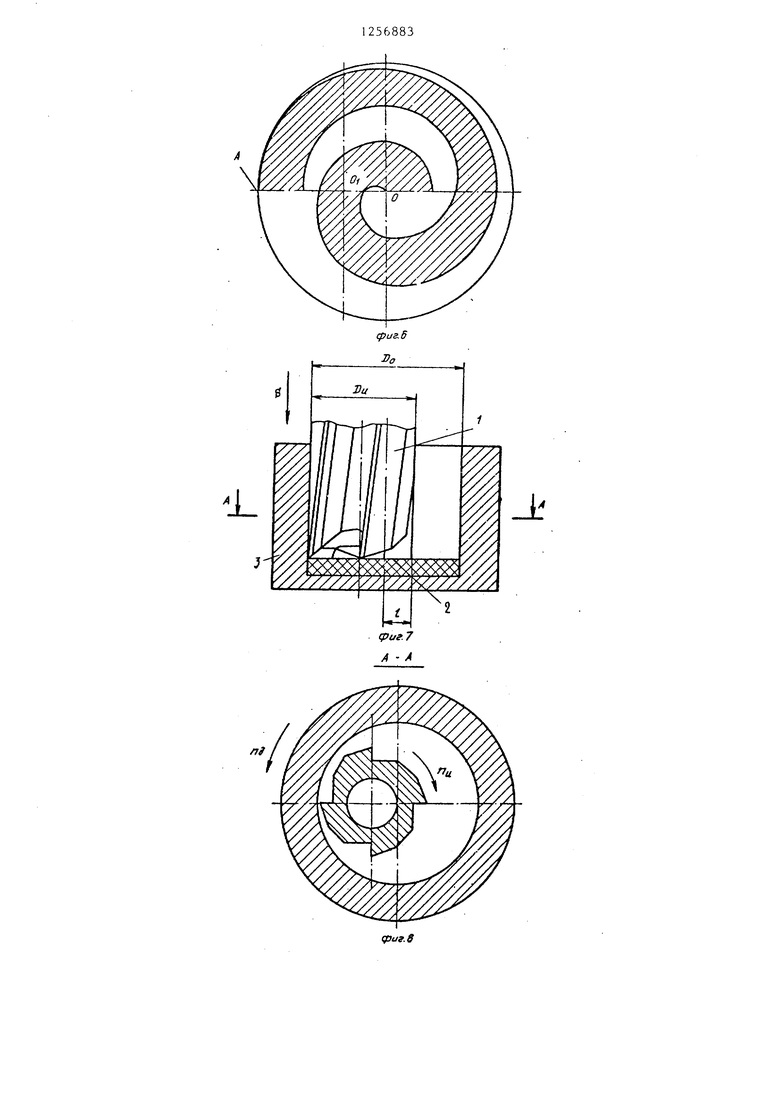

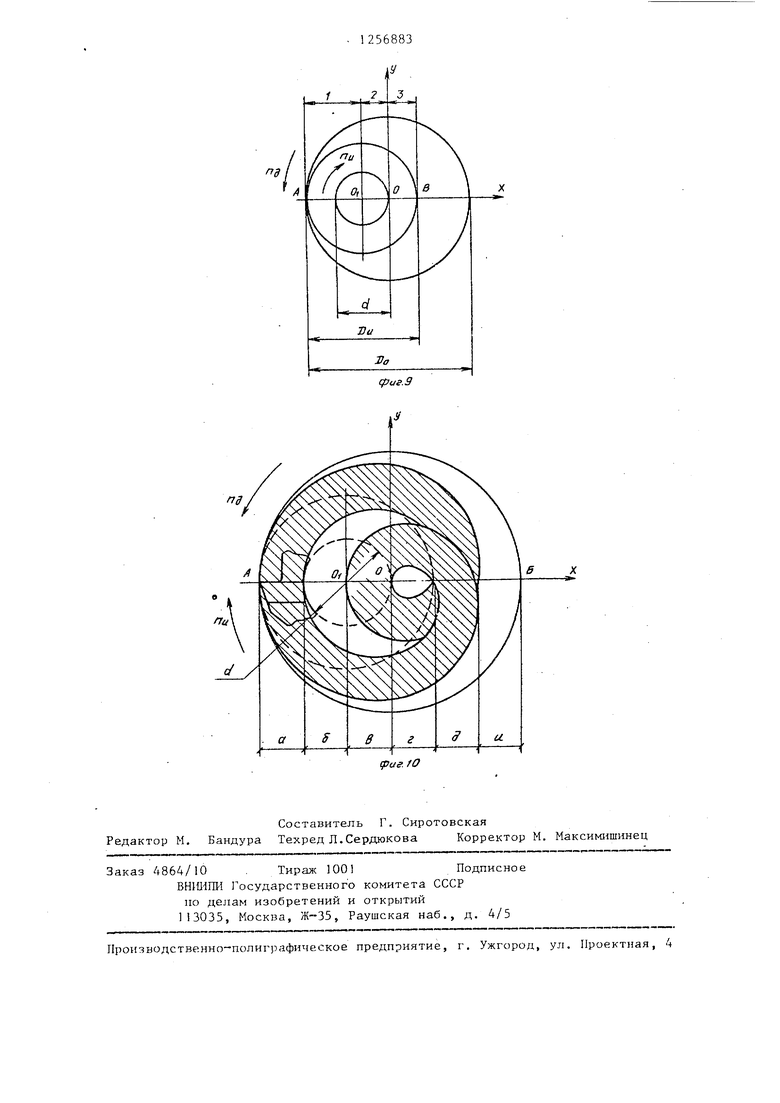

На фиг, 1 изображена схема резания со следом, оставленным режущей кромкой одного зуба инструмента; на фиг. 2 - схема резания со следами, оставленными торцовыми режущими кроками двух диаметрально противоположных зубьев режущего инструмента; на фиг. 3 - схема резания со следами четырех зубьев режущего инструмента с диаметром, равным от диаметра получаемого отверстия; на фиг, 4 схема резания со следом, оставлен- ным одним зубом режущего инструмента на детали при встречном вращении инструмента и детали с соотношением скоростей их вращения, равном 2; на фиг. 5 - то же, при соотношении скоростей вращения инструмента и детали, равном 4; на фиг. 6 - то же при соотношении скоростей вращения инструмента и детали, равном 0,5; на фиг. 7 - схема осуществления способа; на фиг. 8 - разрез А-А на фиг. 7; на фиг. 9 взаимное положение детали и инструмента в координатной плоскости; на фиг. 10 - то же, с разбивкой на участки, образованные осями вращения детали и инструмента,

В схеме резания по фиг. 1 .номинальный диаметр инструмента равен .2/3 диаметра получаемого отверстия, номинальная длина режущей кромки составляет 1/6 от диаметра получаемого отверстия, направление вращения инструмента и детали встречное, соотношение скоростей вращени равно 1,

Из схемы (фиг.2) видно, что след противолежащего зуба проходит по участкам, не обработанным другим зубом.

Появление необработанных участков в схеме по фиг, 3 свидетельствует о неработоспособности инструмета. То же наблюдается и при уменьшении длины режущей кромки.

5

0

5

0

5

0

5

0

5

Использование режущего инструмента с диаметром, превышающим 2/3 от диаметра получаемого отверстия, или с длиной режущей кромки на торце инструмента, превышающей 1/6 от того же диаметра, приводит к тому, что траектория следа, описываемая режу- щей кромкой зуба на обрабатываемой детали, приблизится или пересечет зону нулевой скорости резания (точка О на фиг. 1, 2 и 3), а это увеличивает сопротивление резанию и де- лает невозможным получение отверстия в сплошном 1 еталле.

Исключить излишнее наложение следов друг на друга или появление необработанных участков можно лишь в том случае,, когда все участки, на которые делится диаметр следом одного зуба,будут равны между собой, т,е, когда диаметр инструмента равен 2/3, а длина режущей кро-мки 1/6 диаметра получаемого отверстия.

Установление скорости вращения режущего инструмента и скорости вращения обрабатываемой детали, исходя из их соотношения, принимаемого не менее 1, обеспечивает снятие припуска торцовыми режущими кромками инструмента со всей площади поперечно- го сечения получаемого отверстия на глубину подачи за один оборот детали, как это изображено на фиг. 1 и 2.

При соотношении, равном двум (фиг,4), трактория движения режущей кромки относительно обрабатываемой детали носит более пологий характер, чем при соотношении, равном 1 (фиг. 1, 2 и 3). За один оборот детали один зуб инструмента вершиной торцовой кромки обеспечит две точки (А и Б) контакта с окружностью получаемого отверстия, а торцовая кромка произведет снятие стружки с большей площади поперечного сечения получаемого отверстия, чем при соотношении скоростей, равном 1 ,

При соотношении, равном четырем (фиг.5), один зуб режущего инструмента обеспечит за один оборот детали четыре точки (А, Б, В, Г) контакта и снятие стружки торцовыми кромками не менее чем с 95% площади получаемого отверстия, а два и более зубьев инструмента обеспечат формирование полного отверстия.

При отношении скорости вращения режущего инструмента и скорости вращения обрабатынаемой детапи меньше 1 изменяется характер траектории, описываемой торцовой режущей кромкой инструмента на обрабатываемой детали, нарушается условие деления обрабатываемой поверхности следом торцовой режущей кромки на равные чередующиеся участки (фиг. 1), из которых каждый смежный участок обрабатывается торцовой кромкой диаметрально противоположного з уба (фиг. 2), что не обеспечивает снятие припуска со всей площади поперечного сече- ния получаемого отверстия, т.е. это делает данный способ неработоспособным. .

Из схемы (фиг. 4), видно, что после завершения одного оборота де- тали на обрабатываемой поверхности остаются необработанные участки, часть которых не ликвидируется даже с увеличением числа зубьев инструмента. Кроме того, в центре получае- мого отверстия образуется зона малых скоростей резания, что делает неприемлемым данный способ для полу чения отверстий.

Следовательно, установление ско- ростей вращения режущего инструмента и обрабатываемой детали, исходя из соотношения скорости вращения инструмента и скорости вращения детали, равного не менее единицы, обеспечивает получение отверстия в сплошном металле.

При описании способа получения отверстий используется координатная плоскость ХОУ. Начало координат совпадает с осью вращения детали О (фиг.9).

Окружность получаемого отверстия и описанная вершинами зубьев режуще - го инструмента лежат в одной плос- кости, точка (А) их касания и ось вращения инструмента 0 лежат на оси ОХ. Оси вращения инструмента и детали параллельны. Главные режущие кромки расположены на торце инстру- мента и перпендикулярны оси его вращения ,

Способ обработки отверстий осуществляется следующим образом.

Инструменту задается осевая пода- ча в мм на один оборот детали.

Максимальную производительность при оптимальной скорости резания мож

но получить, увеличивая скорость вращения детали п об/мин и уменьшая скорость вращения инструмента п об/ мин. Принято минимально допустимое передаточное отношение между скоростями врахдения инструмента и детали, равное единице. Дальнейшее уменьшение передаточного отношения не обеспечивает съем припуска со всей обрабатываемой поверхности на глубину подачи за один оборот детали (фиг.6).

Когда 1/2 , - где Вд - диаметр получаемого отвер-т

стия;

В„ - диаметр режущего инструмента,

диаметр инструмента, лежащий на координатной оси ОХ, осями вращения детали и инструмента разбит на три участка (1, 2 и 3 фиг. 9).

Первый участок ограничен точкой А и осью вращения режущего инструмента 0 . Направление скоростей вращения детали и инструмента на этом участке встречное. Скорость резания для каждой точки зтого участка равна сумме скоростей вращения детали и инструмента. Точка А максимально удалена от осей вращения О и О, . В этой точке скорость резания максимальная .

Второй участок расположен между осями вращения инструмента и детали (О , О). Направление скоростей вращения детали и инструмента на этом участке попутное. Здесь сосредоточены минимальные, нулевая и отрицательные скорости резания. На этом участке режущей кромки нет условий для осуществления процесса резания.

Третий участок ограничен осью вращения детали О и окружностью, описанной вершинами зубьев инструмента. Направление скоростей вращения детали, и инструмента встречное. В точке О скорость резания для данного участка минимальная и зависит от скорости вращения инструмента и от величины межосевого расстояния 00,. В точке В скорость резания максимальная для данного участка, но величина ее значительно меньше максимальной скорости резания в точке А на первом участке.

Берем длину режущей кромки инструмента, равную третьему участку. Тогда режущая кромка инструмента, располагакяцаяся во втором, неблагоприятном для осуществления проц ес са резания участкеj из работы исклкг- чается полностью. Исключается из работы и часть первого участка, равная второму, расположенная по другую сторону оси 0 . У инструмента в зоне главных режущих кромок выполняется углубление, диаметр (d) которого равен удвоенному межосевому расстоянию 00, .

Если -длину режущей кромки задать меньше третьего участка, то тогда в зоне оси вращения детали останется необработанная поверхность. Этот вариант для получения отверстий также неприемлем.

Исключив с помощью углубления диаметром d участки режущей кромки с неблагоприятными условиями для осуществления процесса резания, полу- чаем в точке А максимальную скорость резания, в точке О минимальную. Все остальные з начения скоростей реза-; ния для любой точки режущей кромки в зоне контакта ее с обрабатываемой поверхностью имеют промежуточное значение. Значение минимальной скорости резания в точке О зависит и от величины межосевого расстояния 00, . Оно должно быть по возможное- ти максимальным, но без ущерба для работоспособности режущего инструмента, В этом и заключается смысл уменьшения диаметра режущего инструмента,

При DO длина участка ОВ (фиг, 9), значит и длина режущей кромки инструмента равны нулю.

Установим предел возможного уменьшения диаметра режущего инстру- мента.

При принятом передаточном отноще- нии, равном единице, каждая из точек лежащая на режущей кромке инструмента, совершая вращательное движе- ние вокруг его оси, на вращающейся во встречном направлении обрабаты™ ваемой поверхности описывает кривую четвертого порядка. На фиг, 9 показан след главной режущей кромки од- ного зуба инструмента за один оборот детали и инструмента при 1/2 iDg . Контакт верщины зуба с окружностью получаемого отверстия произошел в точке А, Диаметр получаемого отверстия в направлении оси ОХ делит ся этим следом на 6 участков - а, б, Bj г, д, и. Обработанные участкл

(а, в, д) чередуются с необработанными (б, г, и). След режущей кромки противолежащего зуба будет иметь контакт с окружностью получаемого отверстия в точке Б и пересечет необработанные первым зубом инструмента участки на оси ОХ (фиг,2),

Уменьшить излишнее наложение следов главных режущих кромок и исключить появление необработанных за один оборот на глубину подачи участков можно в том случае, когда все участки, на которые разбивается диаметр получаемого отверстия в направлении оси ОХ следом главной режущей кромки инструмента, равны между собой. Это произойдет в том случае, когда длина главной режущей кромки инструмента равна 1/6 В„ (участок г или а, фиг, 10), тогда наружный диаметр инструмента равен 2/3 DO (участок: а, б, в, г). При уменьшении диаметра режущего инструмента против принятого еще, например, на 1/10 часть появляются участки, не обработанные инструментом за один оборот детали на глубину подачи (фиг, 3),

При получении отверстия описанным способом применяется спедиаль- ный инструмент (фиг,7), Режущий инструмент I диаметром DO , I - длина режущей кромки 2 инструмента 1 Ограничена окружностью, описанной вершинами зубьев инструмента с одной стороны и осью вращения детали 3 с другой. Режущие кромки перпендикулярны оси вращения инструмента. Наиболее рациональное число зубьев - четыре, так как необработанные участки при передаточном отношении, равном и близком единице, возможны в четырех направлениях вдоль осей ОХ и OY (фиг, и 2), В торце инструмента выполнено отверстие диаметром , В„, Глубина его должна обеспечить переточку инструмента на весь период его зксппуатации.

Зубья на цилиндрической, части инструмента разделены между собой канавками. Глубина их не более 1/8 D., Дальнейшее увеличение глубины этих канавок приведет к резкому снижению прочности инструмента. Вдоль каждого зуба имеются цилиндрические ленточки шириной 0,5 мм. Стружечные канавки выполнены на торце инструмента и обеспечивают выброе

стружки в зазор между инструментом и деталью. Цилиндрическая часть инструмента имеет обратную конусность 0,2 мм на 100 мм длины. У применяемого инструмента нет поперечной Кромки, а также участков на режущей кромке, где скорость резания равна или близка к нулю.

Получения отверстий на .наклонной поверхности и пересекающихся с помощью сверла вызывает значительные трудности из-за неравномерной нагруз ки на зубья режущего инструмента. Использование кондуктора уменьщает увод сверла, но не исключает его поломку, так как возникают значительные радикальные усилия.

56883

В рассматриваемом способе полу чения отверстий инструмент имеет уменьшенную длину режущей кромки 1/6 D.

5 Снятие припуска со всей обраба тываемой поверхности на глубину подачи за один оборот деташи и инструмента обеспечивается за счет распре деления следов режущих кромок по 10 всей обрабатываемой поверхности. Пересечение и частичное иапожение следов друг на друга также уменьшает величину среза и, следовательно, усилие резания, что позволяет полу- 15 чать отверстия на наклонной поверхности, а также пересекающиеся без специальных кондукторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки внутренних кольцевых канавок | 1989 |

|

SU1683897A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| Способ обработки тел вращения | 1979 |

|

SU902987A1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ НЕКРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2211118C1 |

| СПОСОБ ОБРАБОТКИ ВИНТОВ ГЕРОТОРНЫХ ВИНТОВЫХ НАСОСОВ | 2001 |

|

RU2209129C1 |

| Способ деформирующе-режущего протягивания | 1987 |

|

SU1493445A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2010 |

|

RU2446920C2 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДВУХКРОМОЧНЫМ ФРЕЗЕРОВАНИЕМ | 2001 |

|

RU2212310C2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ | 2006 |

|

RU2306201C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

Of

фигЛ

срие.5

/7/

Составитель Г. Сиротовская Редактор М. Бандура Техред Л.Сердюкова Корректор М. Максимншннец

Заказ 4864/10 . Тираяс 1001Подписное

ВН1ШПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Произьодственно-полиграфнческое предприятие, г. Ужгород, ул. Проектная, 4

puf.fO

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 0 |

|

SU205497A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-15—Публикация

1984-09-20—Подача