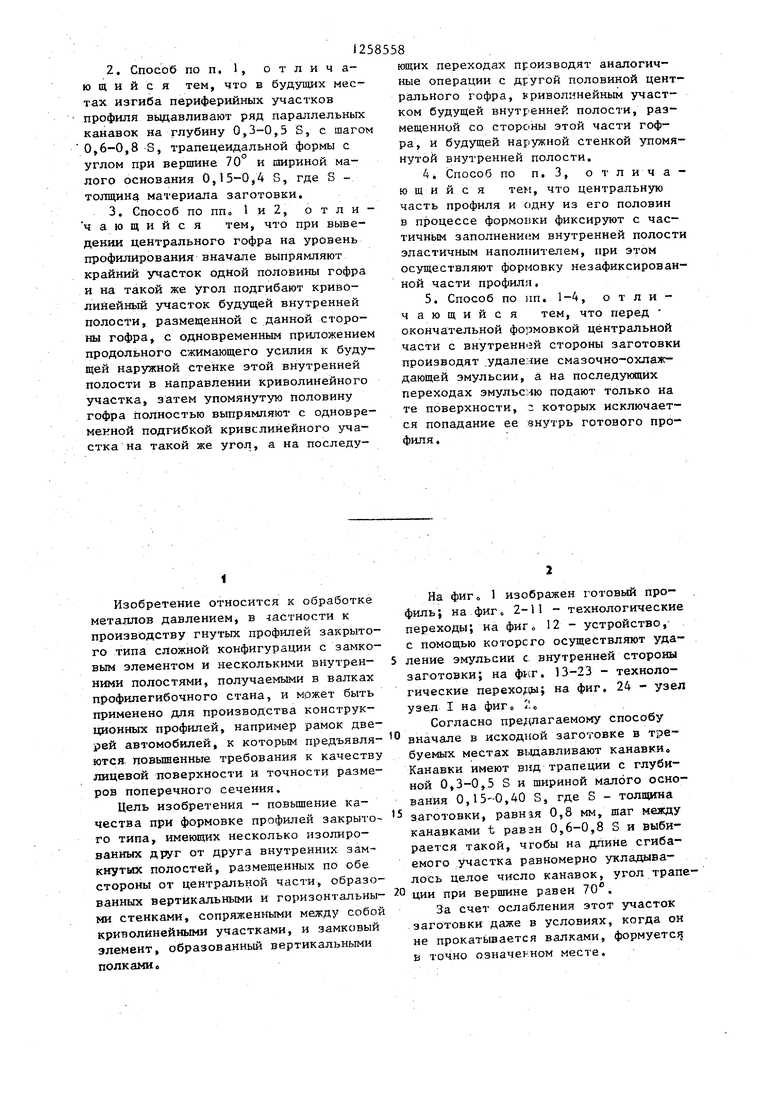

2,Способ по п. 1, отличающийся тем, что в будущих местах изгиба периферийных участков профиля выдавливают ряд параллельных канавок на глубину 0,3-0,5 S, с шаго

0,6-0,8 S, трапецеидальной формы с углом при вершине 70 и смриной малого основания 0,15-0,4 S, где S - толщина материала заготовки.

3,Способ по ппо 1 и 2, о т л и чающийся тем, что при выведении центрального гофра на уровень профилирования вначале выпрямляют крайний участок одной половины гофра и на такой же угол подгибают криволинейный участок будущей внутренней полости, размещенной с данной стороны гофра, с одновременным приложением продольного сжимающего усилия к будущей наружной стенке этой внутренней полости в направлении криволинейного участка, затем упомянутую половину гофра полностью выпрямляют с одновременной подгибкой кривслинейного участка на такой же угол, а на последуИзобретение относится к обработке металлов давлением, в частности к производству гнутых профилей закрытого типа сложной конфигурации с замковым элементом и несколькими внутренними полостями, получаемыми в валках профилегибочного стана, и может быть применено для производства конструкционных профилей, например рамок дверей автомобилей, к которым предъявляются повьшенньге требования к качеству лицевой поверхности и точности размеров поперечного сечения.

Цель изобретения - повьшение качества при формовке профилей закрытого типа, имеющих несколько изолированных друг от друга внутренних замкнутых полостей, размещенных по обе стороны от центральной части, образованных вертикальными и горизонтальными стенками, сопряженными между собой криволинейными участками, и замковый элемент, образованный вертикальными полками.

ющих переходах производят аналогичные операции с другой половиной центрального гофра, криволинейным участком будущей внутренней полости, размещенной со сторС НЫ этой части гофра, и будущей наружной стенкой упомянутой внутренней полости.

4i Способ по п. 3, отличают н и с я тем, что центральную часть профиля и одну из его половин в процессе формовки фиксируют с час- тичньгм заполнением внутренней полости эластичным наполнителем, при этом осуществляют формовку незафиксированной части профили,

5. Способ по пп. 1-4, отличающийся тем, что перед окончательной формовкой центральной части с внутренней стороны заготовки производят .удаление смазочно-охлаждающей эмульсии, а на последукяцйх переходах эмульс:4ю подают только на те поверхности, : которых исключается попадание ее внутрь готового профиля .

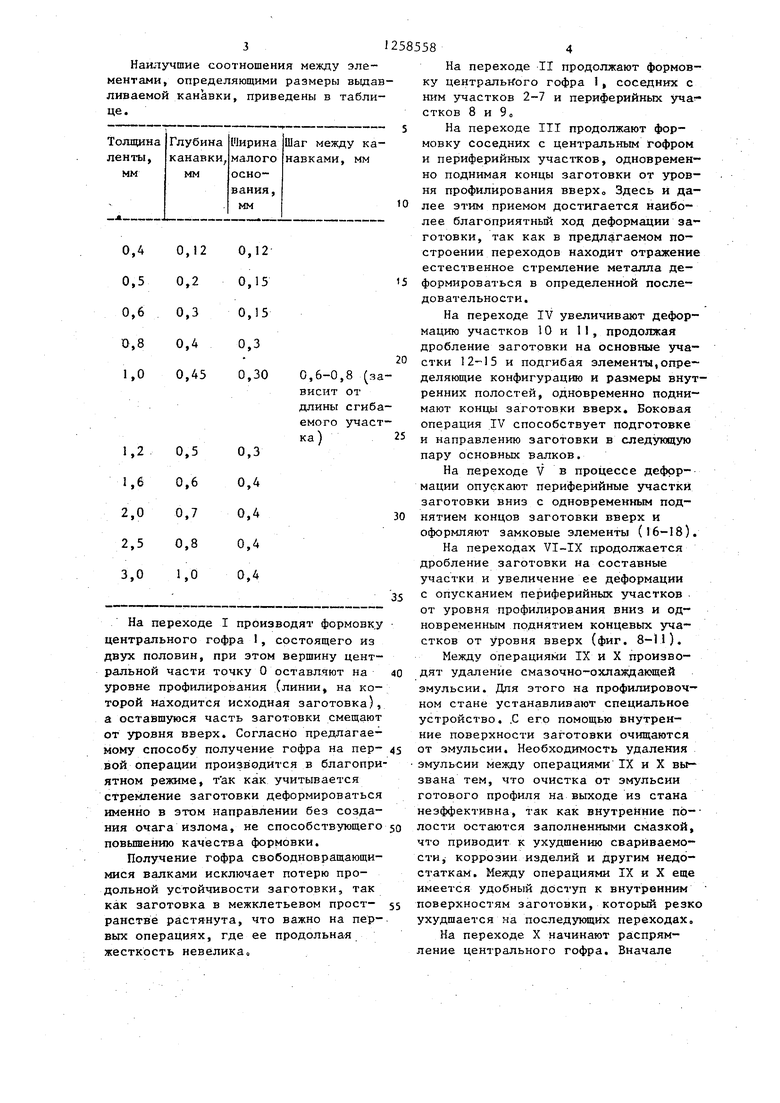

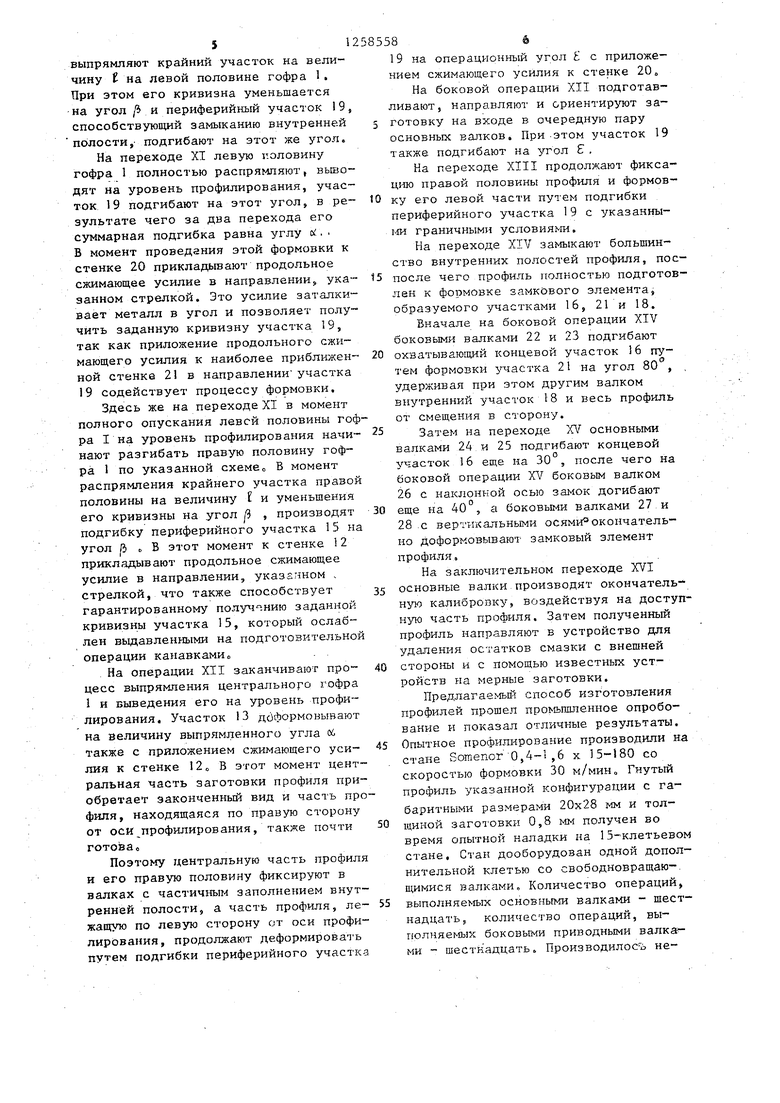

На фиг о 1 изображен готовый проиль; на фиг с 2-П - технологические ереходы; на фиг, 12 - устройство, с помощью которого осуществляют уда-

ение эмульсии с внутренней стороны заготовки; на фиг, 13-23 - технологические nepexo;ijji; на фиг. 24 - узел узел I на фиг о lo

Согласно предлагаемому способу

вначале в исходной заготовке в требуемых местах выдавливают канавкио Канавки имеют вид трапеции с глубиной 0,3-0,5 S и шириной малого основания 0,15-0,40 S, где S - толщина

заготовки, равная 0,8 мм, шаг между канавками t равзн 0,6-0,8 S и выбирается такой, чтобы на длине сгибаемого участка равномерно укладалва- лось целое число канавок, угол трапеции при вершине равен 70.

За счет ослабления этот участок заготовки даже в условиях, когда он не прокатывается валками, формуете) в точно означенном месте.

31

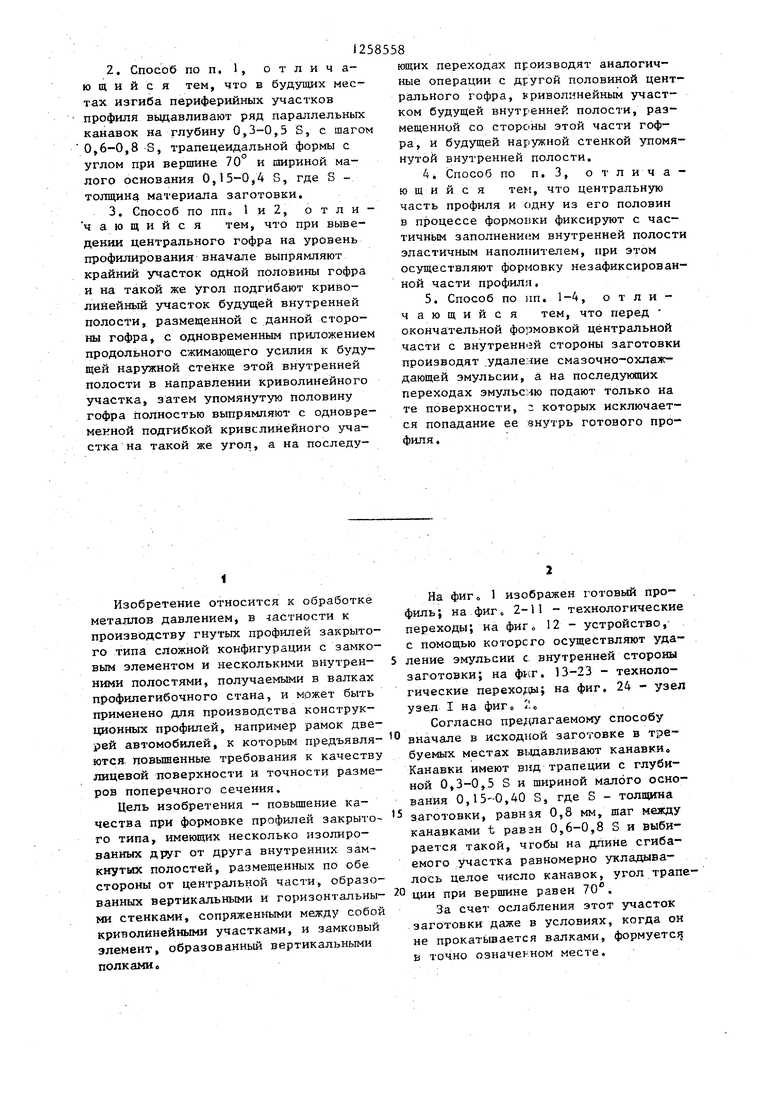

Наилучшие соотношения между элементами, определяющими размеры выдавливаемой канавки, приведены в таблице.

258

0 15

0,6-0,8 (зависит от длины сгибаемого участка)

На переходе I производят формовк.у центрального гофра 1, состоящего из двух половин, при этом вершину центральной части точку О оставляют на уровне профилирования (линии, на которой находится исходная заготовка), а оста вшуюся часть заготовки смещают от уровня вверх. Согласно предлагаемому способу получение гофра на первой операции проимодится в благоприятном режиме, т ак как учитывается стремление заготовки деформироваться именно в этом направлении без создания очага излома, не способствующего повышению качества формовки.

Получение гофра свободновращающи- мися валками исключает потерю продольной устойчивости заготовки, так как заготовка в межклетьевом пространстве растянута, что важно на первых операциях, где ее продольная жесткость невелика

5

585584

На переходе II продолжают формовку центрального гофра 1, соседних с ним участков 2-7 и периферийных стков 8 и 9о

На переходе III продолжают формовку соседних с центральным гофром и периферийных участков, одновременно поднимая концы заготовки от уровня профилирования вверх Здесь и да- 0 лее этим приемом достигается наиболее благоприятный ход деформации заготовки, так как в предлагаемом построении переходов находит отражение естественное стремление металла де- 15 формироваться в определенной последовательности.

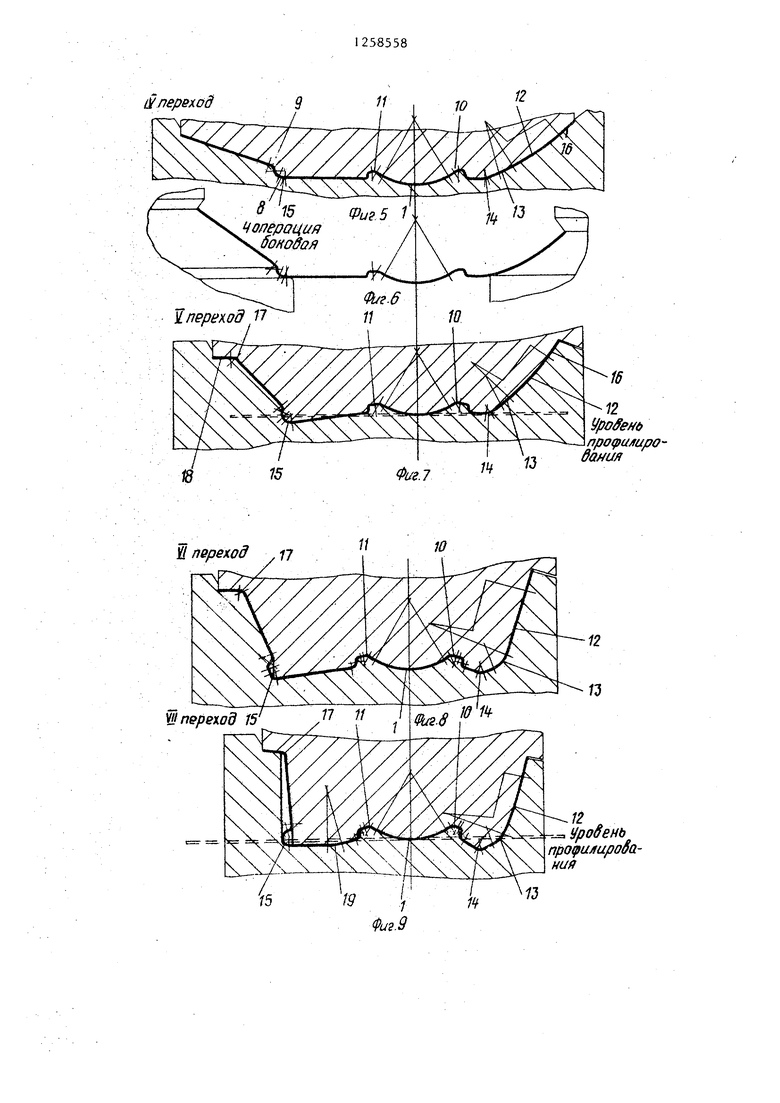

На переходе IV увеличивают деформацию участков 10 и 11, продолжая дробление заготовки на основные уча- 20 стки 12-15 и подгибая элементы,опре деляющие конфигурацию и размеры внутренних полостей, одновременно поднимают концы заготовки вверх. Боковая операция IV способствует подготовке и направлению заготовки в следующую пару основных валков.

На переходе V в процессе деформации опускают периферийные участки заготовки вниз с одновременным под-

0 нятием концов заготовки вверх и

оформляют замковые элементы (16-18).

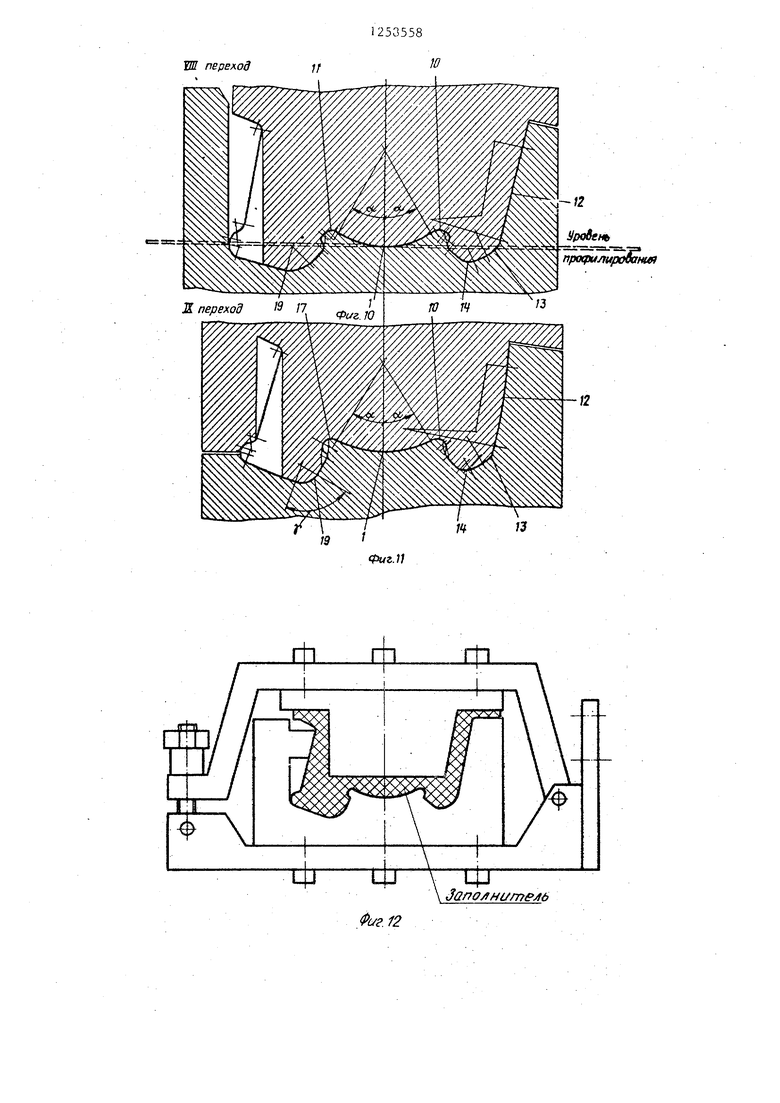

На переходах VI-IX продолжается дробление заготовки на составные участки и увеличение ее деформации

5 с опусканием периферийных участков . от уровня профилирования вниз и одновременным поднятием концевых участков от уровня вверх (фиг. 8-11). Между операциями IX и X произво0 дят удаление смазочно-охпаждающей

эмульсии. Для этого на профилировочном стане устанавливают специальное устройство. .С его помощью внутренние поверхности заготовки очищаются

5 от эмульсии. Необходимость удаления эмульсии между операциями IX и X вызвана тем, что очистка от эмульсии готового профиля на выходе из стана неэффективна, так как внутренние по-

0 лости остаются заполненными смазкой, что приводит к ухудшению свариваемости, коррозии изделий и другим недостаткам. Между операциями IX и X еще имеется удобный доступ к внутренним

5 поверхностям заготовки, который резко ухудшается на последующих переходах

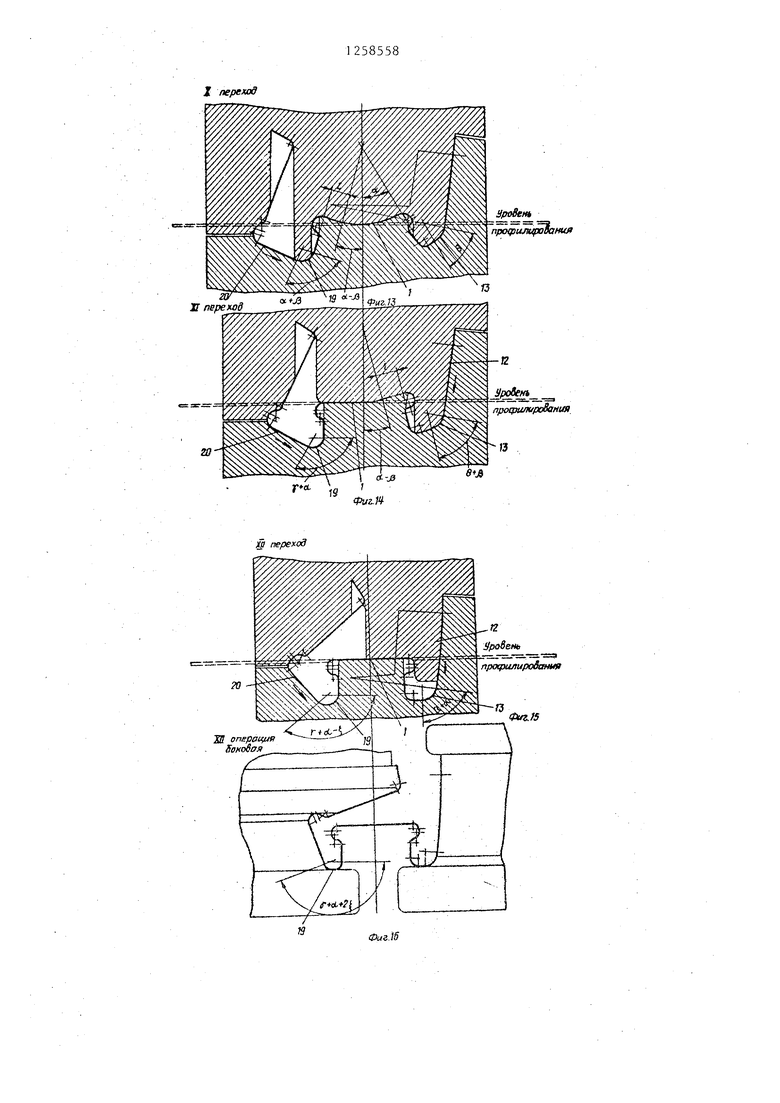

На переходе X начинают ра1Спрям- ление центрального гофра. Вначале

51

выпрямляют крайний участок на величину f на левой половине гофра 1. При этом его кривизна уменьшается на угол /i и периферийный участок 19, способствую1ций замыканию внутренней полости,- подгибают на этот же угол.

На переходе XI левую г.оловину гофра 1 полностью распрямляют, выводят на уровень профилирования, участок 19 подгибают на этот угол, в результате чего за два перехода его суммарная подгибка равна углу с.;. . В момент проведания этой формовки к стенке 20 прикладьшают продольное сжимающее усилие в направлении, указанном стрелкой. Это усилие заталкивает металл в угол и позволяет полу чить заданную кривизну участка 19, так как приложение продольного сжимающего усилия к наиболее приближенной стенка 21 в направлении участка 19 содействует процессу формовки.

Здесь же на переходе XI в момент полного опускания левей половины гофра I на уровень профилирования начинают разгибать правую половину гофра 1 по указанной схеме„ В момент распрямления крайнего участка правой половины на величину I и уменьшения его кривизны на угол , производят подгибку периферийного участка 15 на угол fb „ В этот момент к стенке 12 прикладывают продольное сжимающее усилие в направлении, указанном , стрелкой, что также способствует гарантированному получ.нию заданной кривизны участка 15, который ослаблен вьщавленными на подготовительной операции канавками

. На операции XII заканчивают процесс выпрямления центрального 1 и выведения его на уровень профилирования. Участок 13 дбформовывают на величину выпрямленного угла и также с приложением сжимающего усилия к стенке 12о В этот момент центральная часть заготовки профиля приобретает законченный вид и часть про филя, находящаяся по правую сторону от оси профилирования, также почти готозва

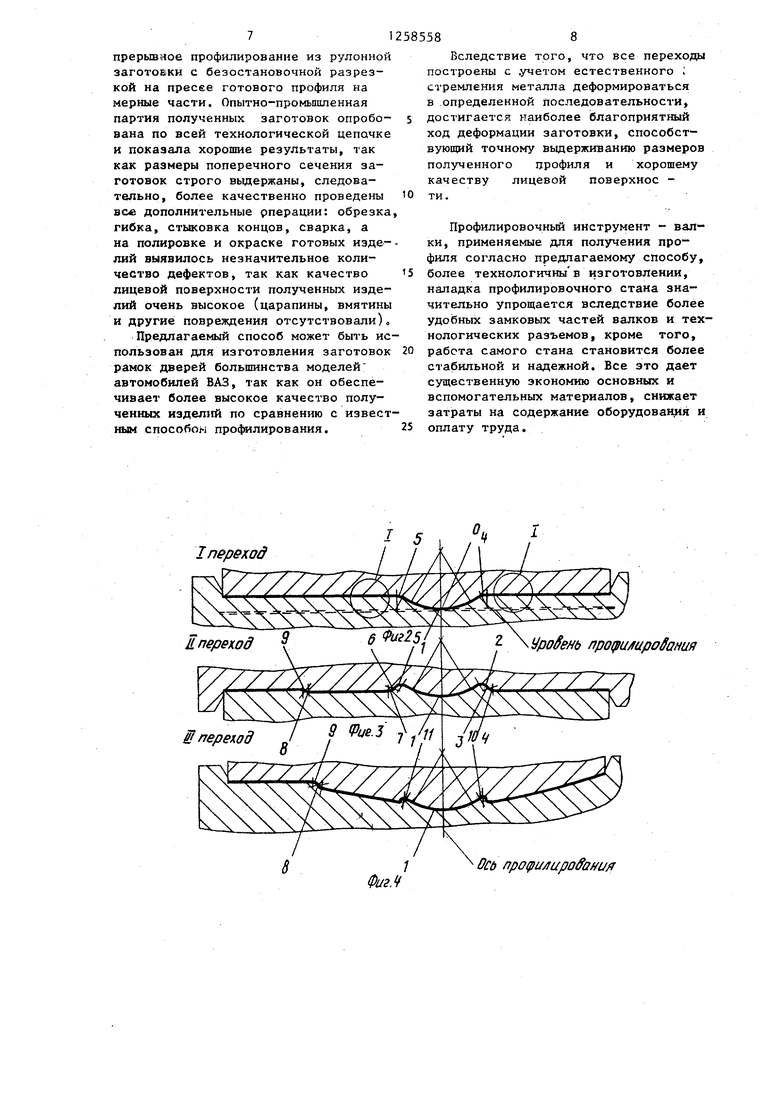

Поэтому центральную часть профиля и его правую половину фиксируют в валках с частичным заполнением внутренней полости, а часть профиля, ле- жа0;ую по левую сторону от оси профилирования, продолжают деформировать путем подгибки периферийного участка

8558&

19 на операционный угол Е с приложением сжимающего усилия к станке 20„

На боковой операции XII подготавливают, направляют и ориентируют за- 5 готовку на входе в очередную пару основных валков. При-этом участок 19 также подгибают на угол Е .

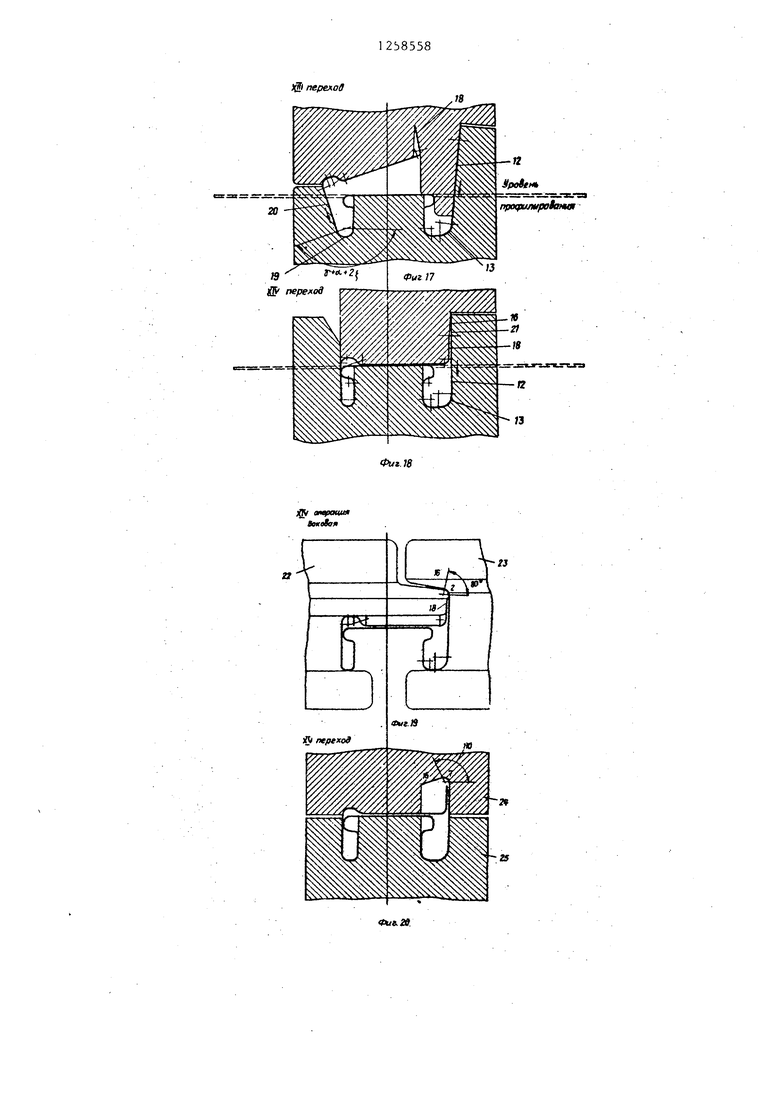

На переходе XIII продолжают фикса- правой половины профиля и формов- 0 ку его левой части путем подгибки периферийного участка 19 с указанны- i-iH граничными условиями.

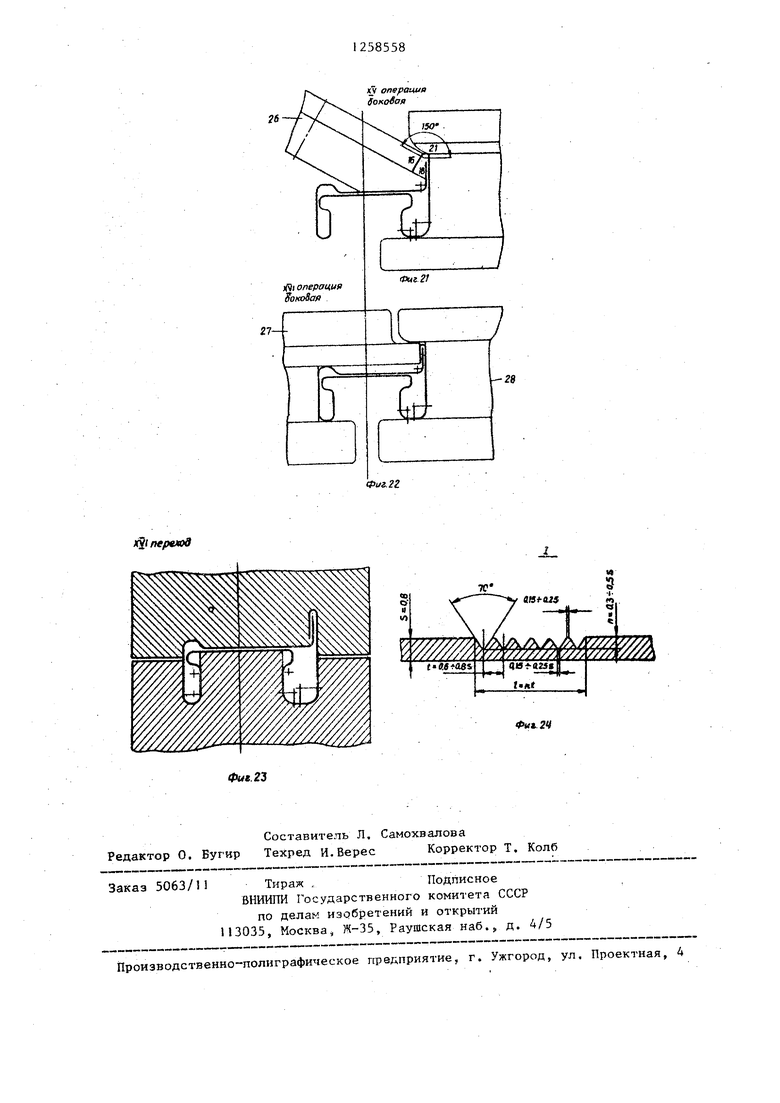

На переходе XIV замьжают большинство внутренних полостей профиля, пос- 5 после чего профиль полностью подготовлен к формовке замкового элемента, образуемого участками 16, 21 и 18, Вначале на боковой операции XIV боковыми валками 22 и 23 подгибают

0 охватывающий концевой участок 16 путем формовки :, частка 21 на угол 80°, удерживая при этом другим валком внутренний участок 18 и весь профиль от смещения в сторону,

5 Затем на переходе основными валками 24 и 25 подгибают концевой участок 16 еще на 30 , после чего на боковой операции XV боковьм валком 26 с наклонной осью замок догибают

0 еще на 40 , а боковыми валками 27.и 28 .с вертиз альными осями°окончательно дофорковывают замковый элемент профиля.

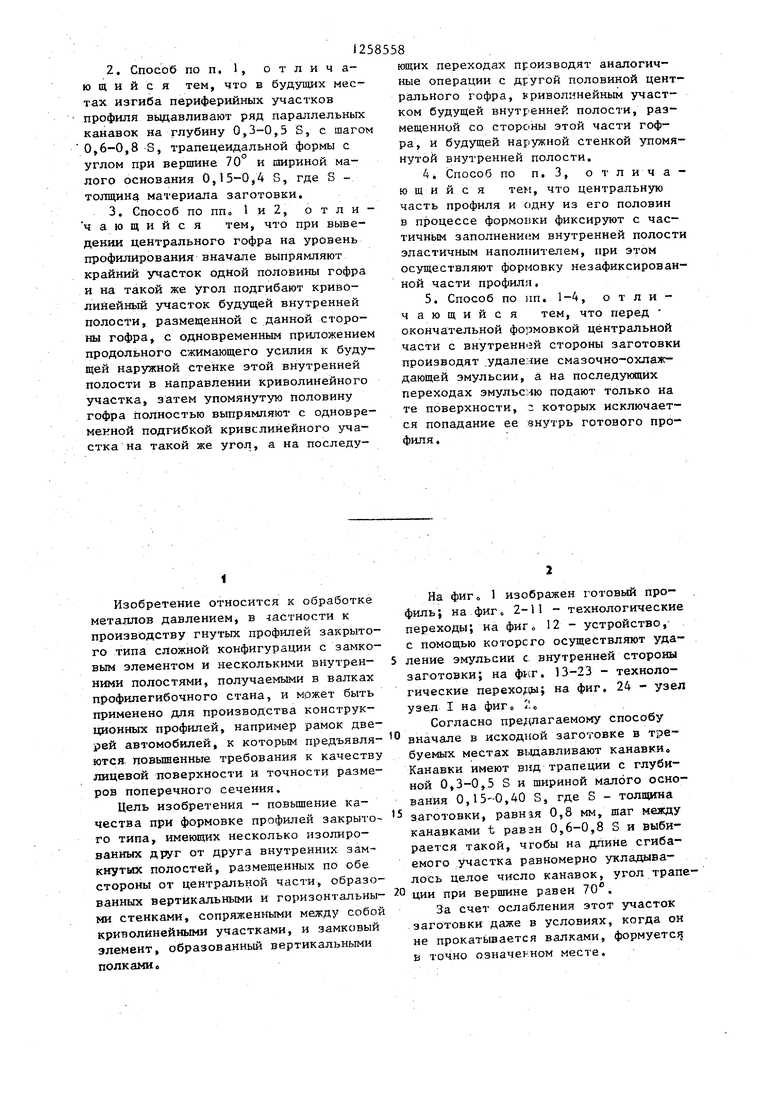

На заключительном переходе XVI

5 основные валки производят окончательную калибровку, воздействуя на доступную часть профиля. Затем полученный профиль направляют в устройство для удаления остатков смазки с внешней

0 cTopoi-u и с помощью известных устройств на мерные заготовки,

Предлагаемьй способ изготовления профилей прошел промьпштенное опробование и показал отличные результаты,

5 Опытное профилирование производили на стане Somenor 0,4-1,6 х 15-180 со скоростью формовки 30 м/миНо Гнутый профиль указанной конфигурации с габаритными размерами 20x28 мм и тол0 щииой заготовки 0,8 мм получен во

время опытной наладки на 15-клетьевом стане, Стан дооборудован одной дополнительной клетью со свободновращаю- щимися валками. Количество операций,

5 выпопняемь х основными валками - шестнадцать, количество операций, вы- г олняемых боковыми приводными валка ми - шестнадцать, Производилос ь непрерьтное профилирование из рулонной заготовки с безостановочной разрезкой на пресее готового профиля на мерные части. Опытно-промьшшенная партия полученных заготовок опробована по всей технологической цепочке и показала хорошие результаты, так как размеры поперечного сечения заготовок строго вьщержаны, следовательно, более качественно проведены вс« дополнительные рперации: обрезка гибка, стыковка концов, сварка, а на полировке и окраске готовых изделий выявилось незначительное количество дефектов, так как качество лицевой поверхности полученных изделий очень высокое (царапины, вмятины и другие повреждения отсутствовали) Предлагаемый способ может быть ис пользован для изготовления заготовок рамок дверей большинства моделей автомобилей ВАЗ, так как он обеспечивает более высокое качество полученных изделий по сравнению с извест иым способом профилирования.

585588

Вследствие того, что все переходы построены с .учетом естественного ; стремления металла деформироваться в .определенной последовательности, 5 достигается наиболее благоприятный ход деформации заготовки, способствующий точному выдерживанию размеров полученного профиля и хорошему качеству лицевой поверхиос - 10 ти.

Профилировочный инструмент - валки, применяемые для получения профиля согласно предлагаемому способу,

5 более технологичны в изготовлении, наладка профилировочного стана значительно упрощается вследствие более удобных замковых частей валков и технологических разъемов, кроме того,

20 работа самого стана становится более стабильной и надежной. Все это дает существенную экономию основных и вспомогательных материалов, снижает затраты на содержание оборудования и

25 оплату труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU956093A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1989 |

|

RU2068747C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ШВЕЛЛЕРОВ | 2007 |

|

RU2362642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ изготовления гнутых профилей с элементами двойной толщины | 1984 |

|

SU1169774A1 |

| Способ изготовления гнутых гофрированных профилей проката | 1988 |

|

SU1606226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ | 1993 |

|

RU2050999C1 |

Inepexod

Znepewd

б Фиг251

2 Уровень про1 имроЗания

ФигМ

Ось npotpu/tapoffaffUfT

i nepBuod

8 15(Риг 5 l

Чоперация бон обо я

nepewd /7

//7

72

ypoffeMO npoipumpo-

Фиг.7

Ш переход 77

УН перевод 15

f5

XI .

А| Уровень njpoifu/iupoSuния

1Ъ

Ж перЕмд

1L перевод 9 /7 J

.-/2

Уровень npoqu/ntpi mff)

Ю

ГО ГЧ

Г9

п

J3

Фиг. 12

1 переход

t.-jB Г - 1

ts

фуг.

Зро8е iTfotpuJK SaHufi

j, просрипироВания

13

фуг.

/ff переход

Фаг.1В

@ ne/xxoS

ф аяврания ЯмЛая

27-Л операция SoKoSaa

V-28

X lfWpeMd

-iФиг.24

Составитель Л. Самохвалова Редактор О. Бугир Техред И.Верес Корректор Т, Колб

5063/11

Тираж ,Подписное

ВНИИПИ Государственного комитета СССР

по делан изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое гфедприятие, г. Ужгород, ул. Проектная, 4

| Способ изготовления гнутых несимметричных профилей полузакрытого типа | 1981 |

|

SU997902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| (Л С «СД 00 СП ел 00 | |||

Авторы

Даты

1986-09-23—Публикация

1985-04-04—Подача