1

Изобретение относится к машинсУ- троению, в частности к вспомогаельному оборудованию для сборочно- варочных работ, и может быть использовано, например, при изготовлении . трубопроводов. Целью изобретения является расширение технологических возможностей путем обеспечения сборки трубы и фланца с равномерным по периметру радиальным разором.

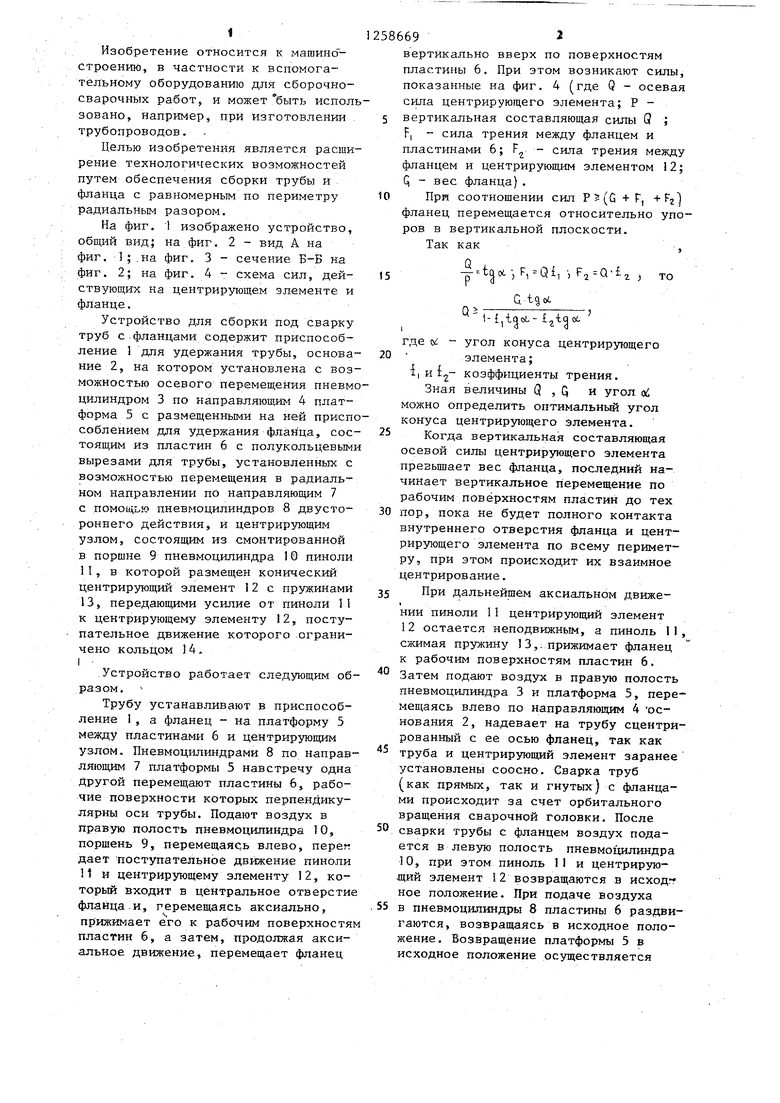

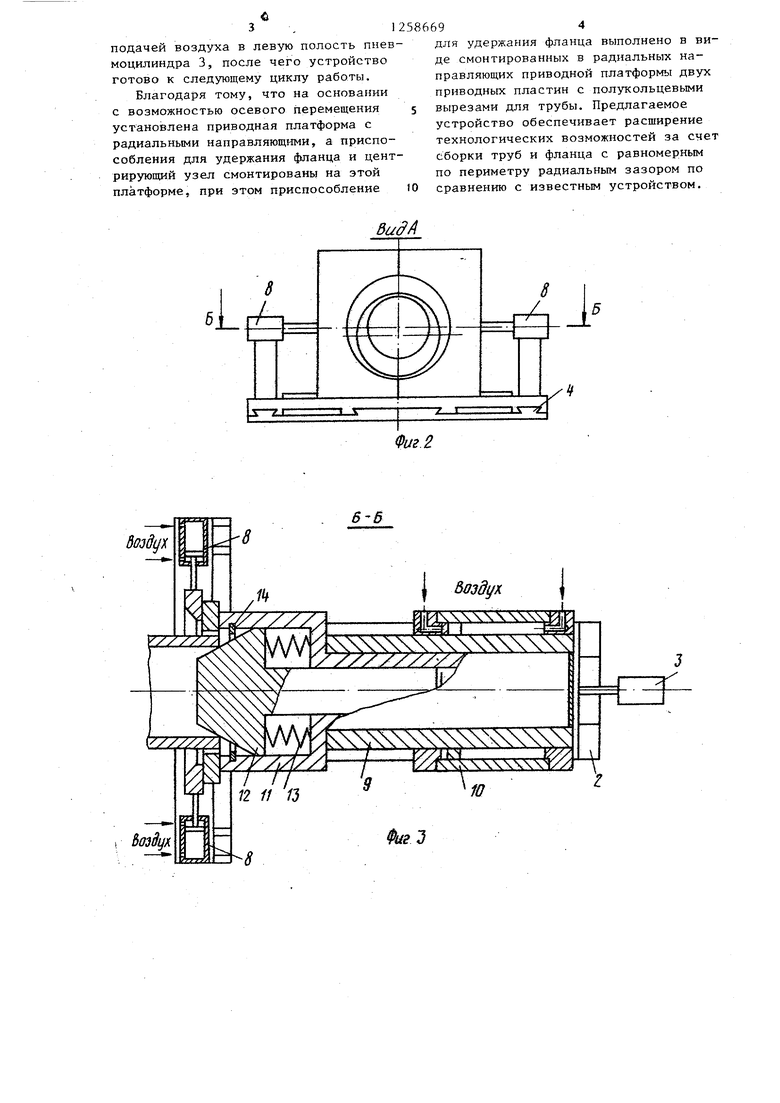

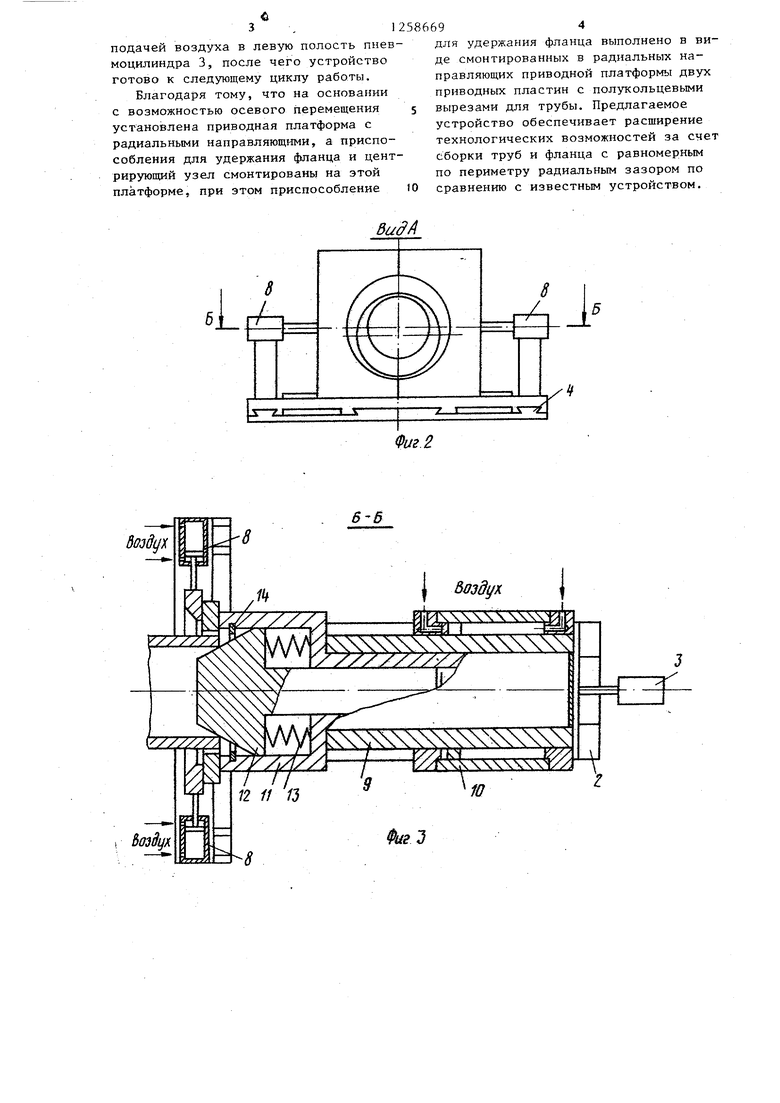

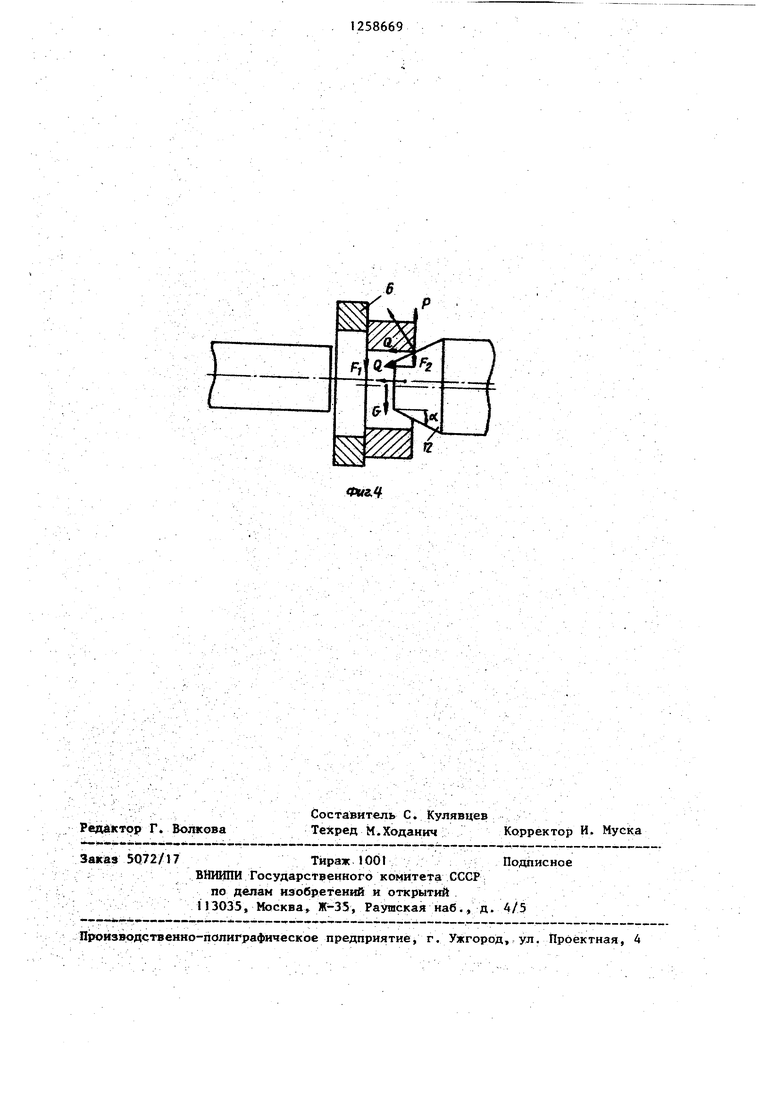

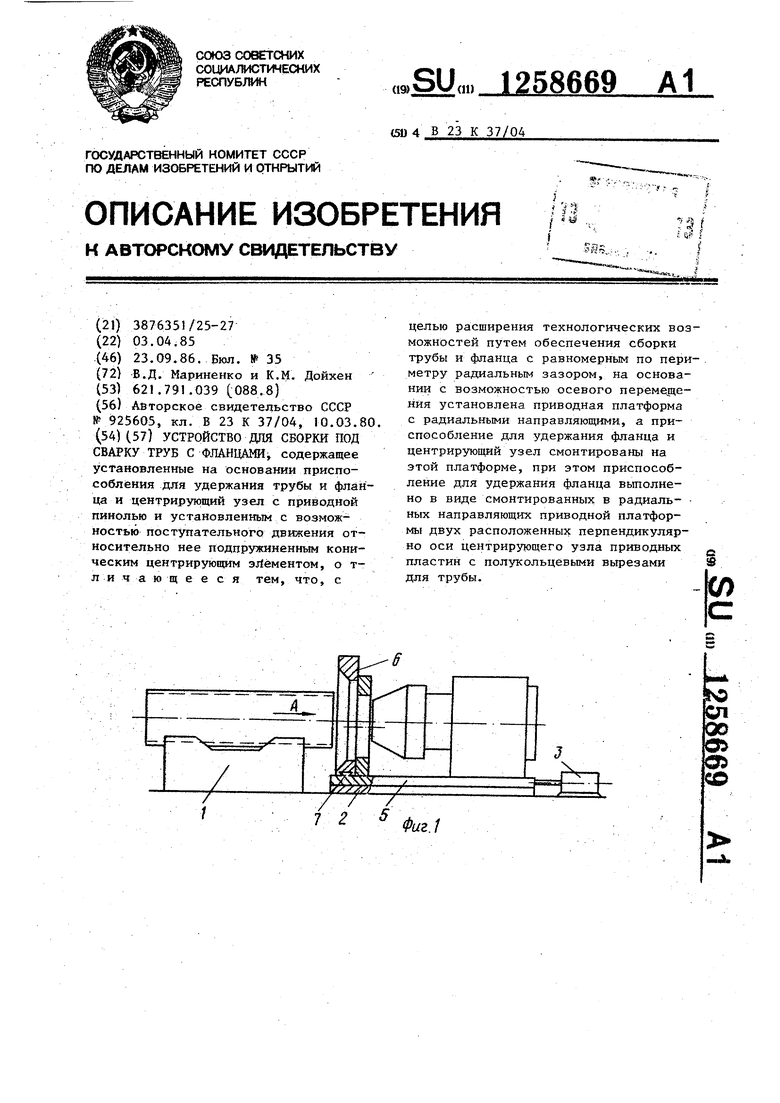

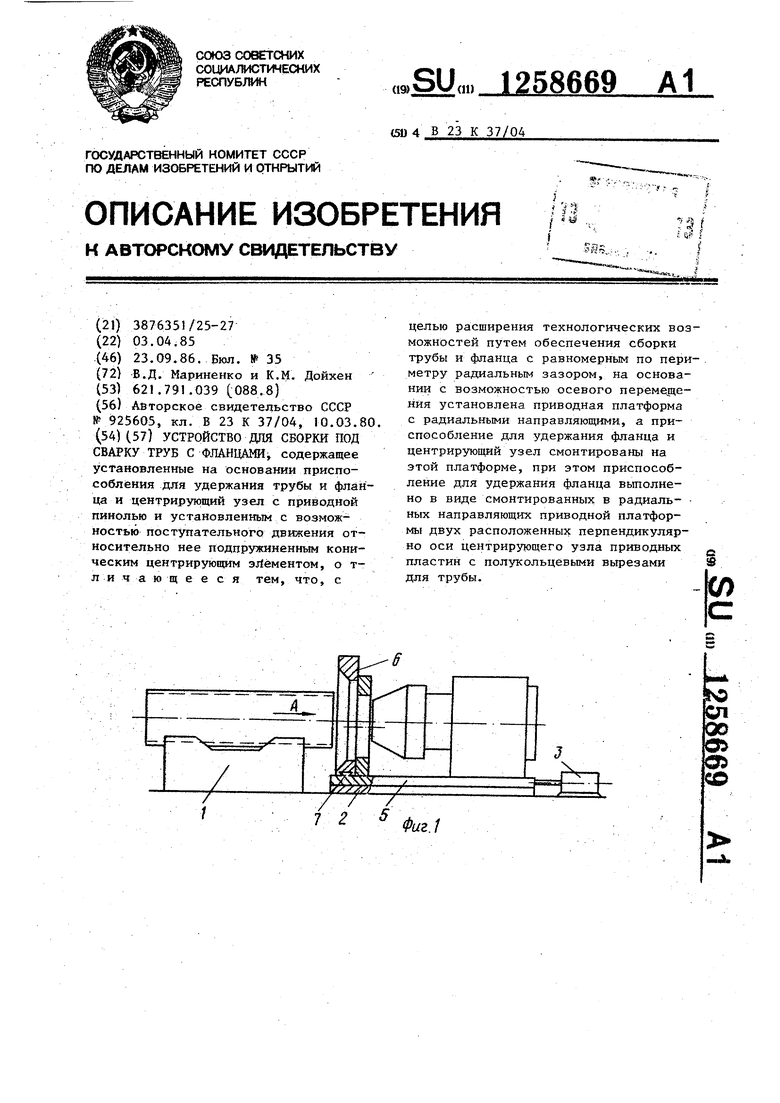

На фиг, 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1;.на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - схема сил, действующих на центрирующем элементе и фланце.

Устройство для сборки под сварку труб с .фланцами соде-ржит приспособление 1 для удержания трубы, основание 2, на котором установлена с возможностью осевого перемещения пневмо- цилиндром 3 по направляющим 4 платформа 5 с размещенными на ней приспособлением для удержания фланца, состоящим из пластин 6 с полукольцевыми вырезами для трубы, установленных с возможностью перемещения в радиальном направлении по направляющим 7 с помощью пневмоцилиндров 8 двустороннего действия, и центрирующим узлом, состоящим из смонтированной в поршне 9 пневмоцилиндра 10 пиноли 1i, в которой размещен конический центрирующий элемент 12 с пружинами 13, передающими усилие от пиноли 1 к центрирующему элементу 12, посту- пательное движение которого .ограничено кольцом 14. I

.Устройство работает следующим образом.

Трубу устанавливают в приспособление I, а фланец - на платформу 5 между пластинами 6 и центрирующим узлом. Пневмоцщтиндрами 8 по направляющим 7 платформы 5 навстречу одна другой перемещают пластины 6, рабочие поверхности которых перпендикулярны оси трубы. Подают воздух в правую полость пневмоцилиндра 10, поршень 9, перемещаясь влево, neper дает поступательное движение пиноли И и центрирующему элементу 12, который входит в центральное отверстие фланца.и, г еремещаясь аксиально, прижимает его к рабочим поверхностям пластин 6, а затем, продолжая аксиальное движение, перемещает фланец

58669

вертикально вверх по поверхностям пластины 6. При этом возникают силы, показанные на фиг. 4 (где Q - осевая сила центрирующего элемента; Р - 5 вертикальная составляющая силы Q ; FI - сила трения между фланцем и пластинами 6; F сила трения между фланцем и центрирующим элементом 12; Q - вес фланца).

10 При соотношении сил Р 5 (G + Г, фланец перемещается относительно упоров в вертикальной плоскости.

Так как,

Q

15

Р

20

-tjo6 , F, Qi, , j G t§o(,

TO

1-,.

где : - угол конуса центрирующего элемента;

ii коэффициенты трения.

Зная величины Q , Q и угол ai можно определить оптимальный угол конуса центрирующего элемента.

25 Когда вертикальная составляющая осевой силы центрирующего элемента превышает вес фланца, последний начинает вертикальное перемещение по рабочим поверхностям пластин до тех

30 пор, пока не будет полного контакта внутреннего отверстия фланца и цент- рирзтощего элемента по всему периметру, при этом происходит их взаимное центрирование.

35 При дальнейшем аксиальном движении пиноли 11 центрирзгющий элемент 12 остается неподвижным, а пиноль 11, сжимая пружину 1 3,:,прижимает фланец к рабочшч поверхностям пластин 6. Затем подают воздух в правую полость пневмоцилиндра 3 и платформа 5, пере- меп1аясь влево по направляющим 4 основания 2, надевает на трубу сцентрированный с ее осью фланец, так как

труба и центрирующий элемент заранее установлены соосно. Сварка труб (как прямых, так и гнутых) с фланцами происходит за счет орбитального вращения сварочной головки. После

50 сварки трубы с фланцем воздух подается в левзто полость пневмоцилиндра 10, пр;и этом пиноль II И центрирую- щий элемент {2 возвращаются в исхода ное положение. При подаче воздуха .55 в пневмоцилиндры 8 пластины 6 раздвигаются, возвращаясь в исходное положение. Возвращение платформы 5 в исходное положение осуществляется

40

«1

подачей воздуха в левую полость пнев моцилиндра 3, после чего устройство готово к следующему циклу работы.

Благодаря тому, что на основании с возможностью осевого перемещения установлена приводная платформа с радиальными направляющими, а приспособления для удержания фланца и цент рирующий узел смонтированы на этой платформе, при этом приспособление

586694

для удержания фланца выполнено в виде смонтированных в радиальных направляющих приводной платформы двух приводных пластин с полукольцевыми 5 вырезами для трубы. Предлагаемое устройство обеспечивает расширение технологических возможностей за счет сборки труб и фланца с равномерным по периметру радиальным зазором по 10 сравнению с известным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку труб с фланцами | 1980 |

|

SU925605A1 |

| Устройство для сборки под сварку труб с фланцами | 1986 |

|

SU1355424A1 |

| Устройство для сборки под сварку труб с фланцами | 1985 |

|

SU1299760A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1238917A1 |

| Устройство для сборки под сварку трубы с фланцем | 1989 |

|

SU1609602A1 |

| Устройство для сборки под сварку труб с фланцами | 1988 |

|

SU1574419A1 |

| Устройство для сборки под сварку труб с фланцами | 1987 |

|

SU1418023A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| СПОСОБ НАНЕСЕНИЯ СЛОЯ БЕТОНА НА НАРУЖНУЮ ПОВЕРХНОСТЬ СЕКЦИИ ПОДВОДНОГО ТРУБОПРОВОДА ИЛИ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2074333C1 |

дозддх

, Ьозддк

6-5

Редактор Г. Волкова

Составитель С. Кулявцев

Техред М.Ходанич Корректор И, Муека

Заказ 5Q72/17

Тираж loot

ВНИИПИ Государственного комитета СССР:

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д. 4/5

Ироизврдственно-полиграфическое предприятие, г. Ужгород,.ул. Проектная, 4

Подписное

| Устройство для сборки под сварку труб с фланцами | 1980 |

|

SU925605A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-03—Подача