Изобретение относится к области автоматизации технологических процессов и может быть использовано в автоматических загрузочно-разгрузочных устройствах в составе робототехнических комплексов для обработки, сборки, сварки длинномерных элементов типа труб, прутков с большим отношением длины к диаметру в судостроении, машиностроении, химической и других отраслях промышленности.

Цель изобретения - повышение производительности путем автоматической ориентации деталей при их подаче.

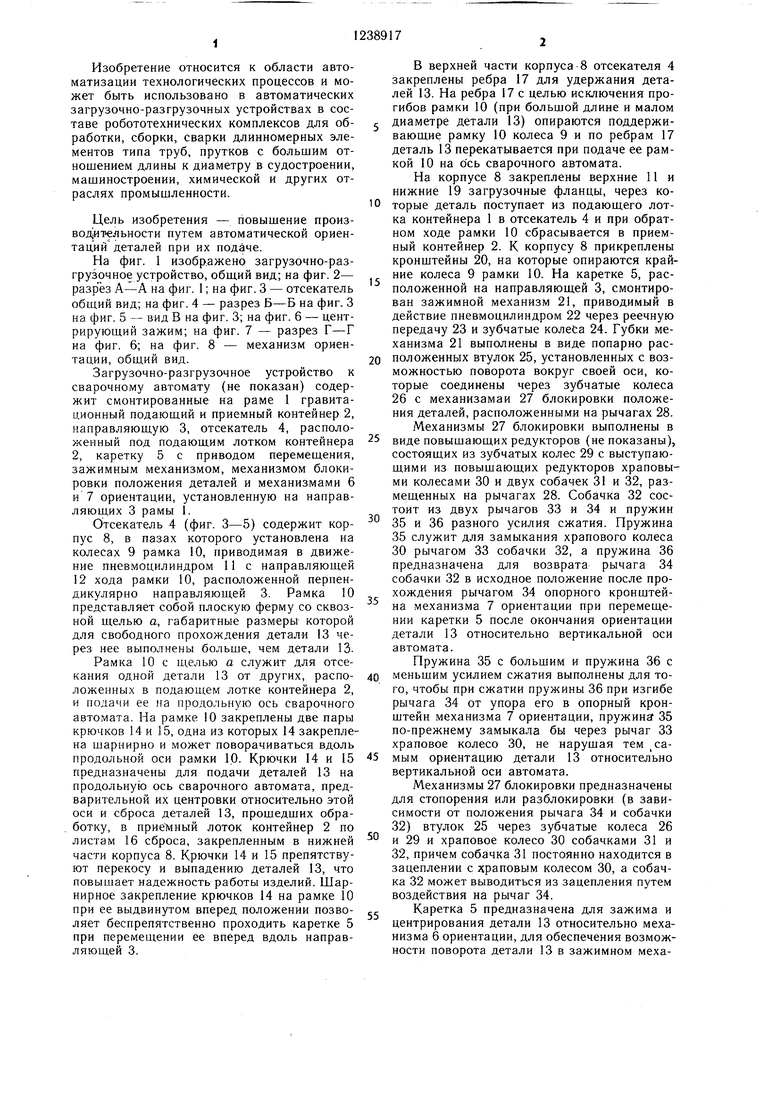

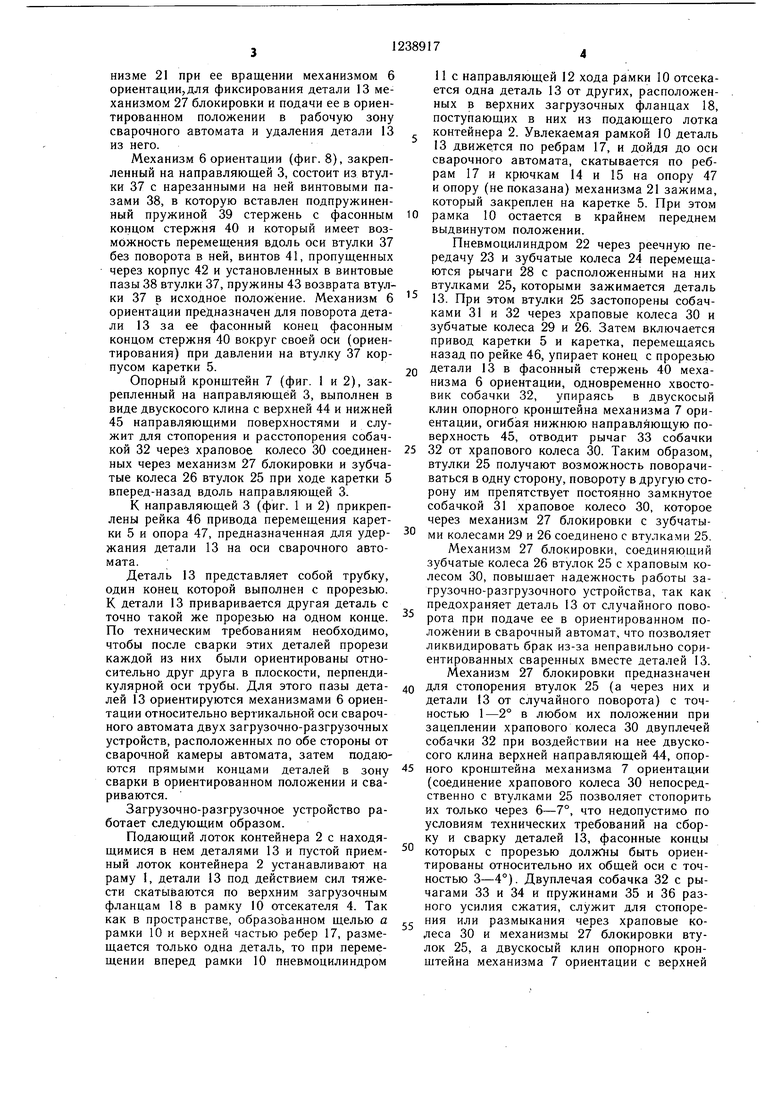

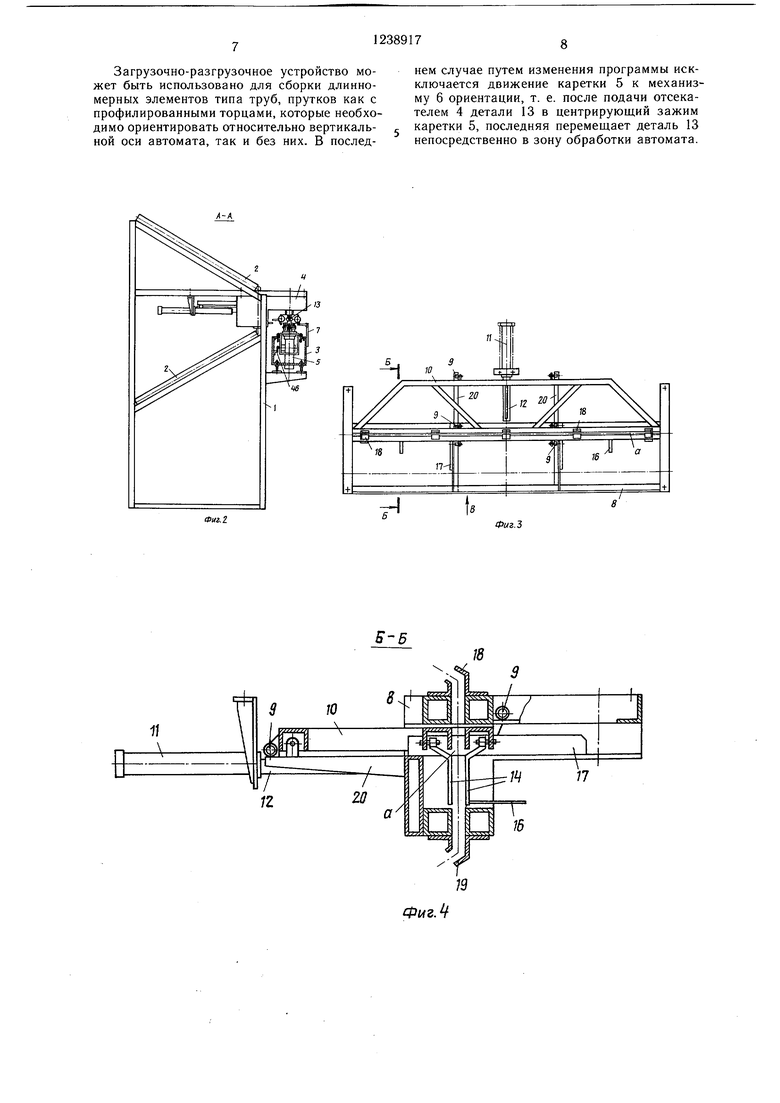

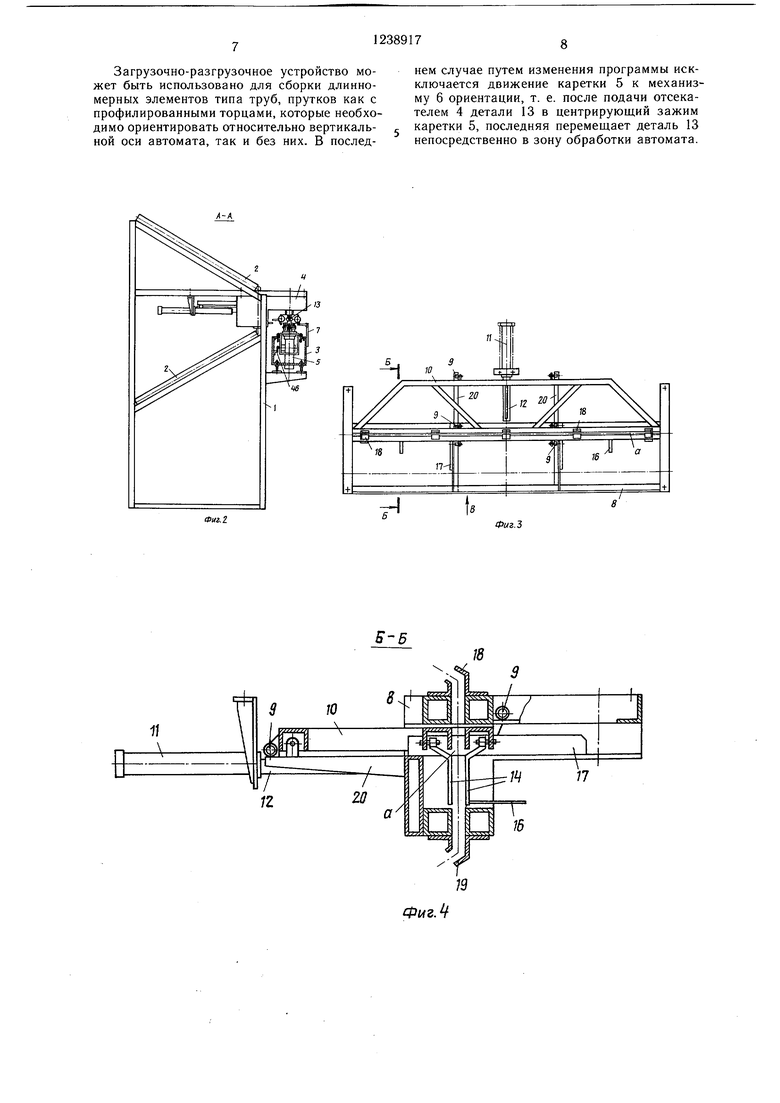

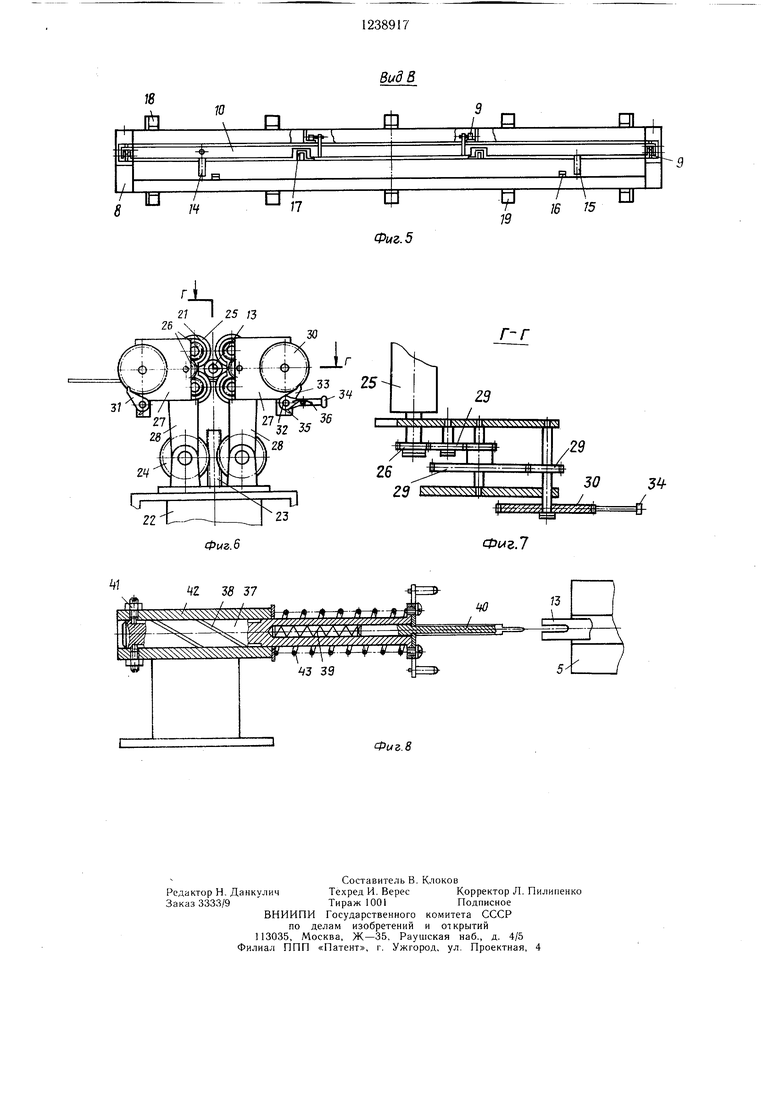

На фиг. 1 изображено загрузочно-раз- грузочное устройство, обший вид; на фиг. 2- разр ёз А-А на фиг. 1; на фиг. 3 - отсекатель общий вид; на фиг. 4 - разрез Б-Б на фиг. 3 на фиг. 5 - вид В на фиг. 3; на фиг. 6 - цент- рируюш,ий зажим; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8 - механизм ориентации, обший вид.

Загрузочно-разгрузочное устройство к сварочному автомату (не показан) содержит смонтированные на раме 1 гравитационный подаюший и приемный контейнер 2, направляюш,ую 3, отсекатель 4, расположенный под подающим лотком контейнера 2, каретку 5 с приводом перемещения, зажимным механизмом, механизмом блокировки положения деталей и механизмами 6 и 7 ориентации, установленную на направ- ляющ,их 3 рамы 1.

Отсекатель 4 (фиг. 3-5) содержит корпус 8, в пазах которого установлена на колесах 9 рамка 10, приводимая в движение пневмоцилиндром 11 с направляющей 12 хода рамки 10, расположенной перпендикулярно направляющей 3. Рамка 10 представляет собой плоскую ферму со сквозной щелью о, габаритные размеры которой для свободного прохождения детали 13 через нее выполнены больше, чем детали 13.

Рамка 10 с щелью а служит для отсекания одной детали 13 от других, расположенных Б подающем лотке контейнера 2, и подачи ее на продольную ось сварочного автомата. На рамке 10 закреплены две пары крючков 14 и 15, одна из которых 14 закреплена шарнирно и может поворачиваться вдоль продольной оси рамки 10. Крючки 14 и 15 предназначены для подачи деталей 13 на продольную ось сварочного автомата, предварительной их центровки относительно этой оси и сброса деталей 13, прошедших обработку, в приемный лоток контейнер 2 по листам 16 сброса, закрепленным в нижней части корпуса 8. Крючки 14 и 15 препятствуют перекосу и выпадению деталей 13, что повышает надежность работы изделий. Шарнирное закрепление крючков 14 на рамке 10 при ее выдвинутом вперед положении позволяет беспрепятственно проходить каретке 5 при перемещении ее вперед вдоль направляющей 3.

5

В верхней части корпуса 8 отсекателя 4 закреплены ребра 17 для удержания деталей 13. На ребра 17 с целью исключения прогибов рамки 10 (при большой длине и малом г диаметре детали 13) опираются поддерживающие рамку 10 колеса 9 и по ребрам 17 деталь 13 перекатывается при подаче ее рамкой 10 на о сь сварочного автомата.

На корпусе 8 закреплены верхние 11 и нижние 19 загрузочные фланцы, через ко0 торые деталь поступает из подающего лотка контейнера 1 в отсекатель 4 и при обратном ходе рамки 10 сбрасывается в приемный контейнер 2. К корпусу 8 прикреплены кронштейны 20, на которые опираются крайние колеса 9 рамки 10. На каретке 5, расположенной на направляющей 3, смонтирован зажимной механизм 21, приводимый в действие пневмоцилиндром 22 через реечную передачу 23 и зубчатые колеса 24. Губки механизма 21 выполнены в виде попарно рас0 положенных втулок 25, установленных с возможностью поворота вокруг своей оси, которые соединены через зубчатые колеса 26 с механизамаи 27 блокировки положения деталей, расположенными на рычагах 28. Механизмы 27 блокировки выполнены в

5 виде повышающих редукторов (не показаны), состоящих из зубчатых колес 29 с выступающими из повышающих редукторов храповыми колесами 30 и двух собачек 31 и 32, размещенных на рычагах 28. Собачка 32 состоит из двух рычагов 33 и 34 и пружин

35 и 36 разного усилия сжатия. Пружина 35 служит для замыкания храпового колеса 30 рычагом 33 собачки 32, а пружина 36 предназначена для возврата рычага 34 собачки 32 в исходное положение после прохождения рычагом 34 опорного кронштейна механизма 7 ориентации при перемещении каретки 5 после окончания ориентации детали 13 относительно вертикальной оси автомата.

Пружина 35 с большим и пружина 36 с

0 меньшим усилием сжатия выполнены для того, чтобы при сжатии пружины 36 при изгибе рычага 34 от упора его в опорный кронштейн механизма 7 ориентации, пружина 35 по-прежнему замыкала бы через рычаг 33 храповое колесо 30, не нарушая тем самым ориентацию детали 13 относительно вертикальной оси автомата.

Механизмы 27 блокировки предназначены для стопорения или разблокировки (в зависимости от положения рычага 34 и собачки 32) втулок 25 через зубчатые колеса 26

и 29 и храповое колесо 30 собачками 31 и 32, причем собачка 31 постоянно находится в зацеплении с храповым колесом 30, а собачка 32 может выводиться из зацепления путем воздействия на рычаг 34.

Каретка 5 предназначена для зажима и центрирования детали 13 относительно механизма 6 ориентации, для обеспечения возможности поворота детали 13 в зажимном меха5

низме 21 при ее вращении механизмом 6 ориентации,для фиксирования детали 13 механизмом 27 блокировки и подачи ее в ориентированном положении в рабочую зону сварочного автомата и удаления детали 13 из него.

Механизм 6 ориентации (фиг. 8), закрепленный на направляющей 3, состоит из втулки 37 с нарезанными на ней винтовыми пазами 38, в которую вставлен подпружиненный пружиной 39 стержень с фасонным концом стержня 40 и который имеет возможность перемещения вдоль оси втулки 37 без поворота в ней, винтов 41, пропущенных через корпус 42 и установленных в винтовые пазы 38 втулки 37, пружины 43 возврата втулки 37 в исходное положение. Механизм 6 ориентации предназначен для поворота детали 13 за ее фасонный конец фасонным концом стержня 40 вокруг своей оси (ориентирования) при давлении на втулку 37 корпусом каретки 5.

Опорный кронщтейн 7 (фиг. 1 и 2), закрепленный на направляющей 3, выполнен в виде двускосого клина с верхней 44 и нижней 45 направляющими поверхностями и служит для стопорения и расстопорения собачкой 32 через храповое колесо 30 соединенных через механизм 27 блокировки и зубчатые колеса 26 втулок 25 при ходе каретки 5 вперед-назад вдоль направляющей 3.

К направляющей 3 (фиг. 1 и 2) прикреплены рейка 46 привода перемещения каретки 5 и опора 47, предназначенная для удержания детали 13 на оси сварочного автомата.

Деталь 13 представляет собой трубку, один конец которой выполнен с прорезью. К детали 13 приваривается другая деталь с точно такой же прорезью на одном конце. По техническим требованиям необходимо, чтобы после сварки этих деталей прорези каждой из них были ориентированы относительно друг друга в плоскости, перпендикулярной оси трубы. Для этого пазы деталей 13 ориентируются механизмами 6 ориентации относительно вертикальной оси сварочного автомата двух загрузочно-разгрузочных устройств, расположенных по обе стороны от сварочной камеры автомата, затем подаю- ются прямыми концами деталей в зону сварки в ориентированном положении и свариваются.

Загрузочно-разгрузочное устройство работает следующим образом.

Подающий лоток контейнера 2 с находящимися в нем деталями 13 и пустой приемный лоток контейнера 2 устанавливают на раму 1, детали 13 Под действием сил тяжести скатываются по верхним загрузочным фланцам 18 в рамку 10 отсекателя 4. Так как в пространстве, образо1занном щелью а рамки 10 и верхней частью ребер 17, размещается только одна деталь, то при перемещении вперед рамки 10 пневмоцилиндром

11 с направляющей 12 хода рамки 10 отсекается одна деталь 13 от других, расположенных в верхних загрузочных фланцах 18, поступающих в них из подающего лотка контейнера 2. Увлекаемая рамкой 10 деталь 13 движется по ребрам 17, и дойдя до оси сварочного автомата, скатывается по ребрам 17 и крючкам 14 и 15 на опору 47 и опору (не показана) механизма 21 зажима, который закреплен на каретке 5. При этом 0 рамка 10 остается в крайнем переднем выдвинутом положении.

Пневмоцилиндром 22 через реечную передачу 23 и зубчатые колеса 24 перемещаются рычаги 28 с расположенными на них втулками 25, которыми зажимается деталь 13. При этом втулки 25 застопорены собачками 31 и 32 через храповые колеса 30 и зубчатые колеса 29 и 26. Затем включается привод каретки 5 и каретка, перемещаясь назад по рейке 46, упирает конец с прорезью Q детали 13 в фасонный стержень 40 механизма 6 ориентации, одновременно хвостовик собачки 32, упираясь в двускосый клин опорного кронщтейна механизма 7 ориентации, огибая нижнюю направляющую поверхность 45, отводит рычаг 33 собачки 5 32 от храпового колеса 30. Таким образом, втулки 25 получают возможность поворачиваться в одну сторону, повороту в другую сторону им препятствует постоянно замкнутое собачкой 31 храповое колесо 30, которое через механизм 27 блокировки с зубчаты- ми колесами 29 и 26 соединено с втулками 25. Механизм 27 блокировки, соединяющий зубчатые колеса 26 втулок 25 с храповым колесом 30, повышает надежность работы за- грузочно-разгрузочного устройства, так как предохраняет деталь 13 от случайного поворота при подаче ее в ориентированном положении в сварочный автомат, что позволяет ликвидировать брак из-за неправильно сориентированных сваренных вместе деталей 13. Механизм 27 блокировки предназначен 0 для стопорения втулок 25 (а через них и детали 13 от случайного поворота) с точностью 1-2° в любом их положении при зацеплении храпового колеса 30 двуплечей собачки 32 при воздействии на нее двускосого клина верхней направляющей 44, опор- 5 ного кронштейна механизма 7 ориентации (соединение храпового колеса 30 непосредственно с втулками 25 позволяет стопорить их только через 6-7°, что недопустимо по условиям технических требований на сборку и сварку деталей 13, фасонные концы которых с прорезью должны быть ориентированы относительно их общей оси с точностью 3-4°). Двуплечая собачка 32 с рычагами 33 и 34 и пружинами 35 и 36 разного усилия сжатия, служит для стопоре- с ния или размыкания через храповые колеса 30 и механизмы 27 блокировки втулок 25, а двускосый клин опорного кронштейна механизма 7 ориентации с верхней

5

44 и нижней 45 направляющими предназначен для введения или выведения собачки 32 из зацепления с храповым колесом 30.

Каретка 5, продолжая двигаться вперед к механизму ориентации концом детали 13 с прорезью, утапливает фасонный стержень 40 во втулке 37. Так как усилие сжатия пружины 43 больше, чем пружины 39, то в этот момент втулка 37 не смещается назад, а смещается только фасонный стержень 40 вдоль втулки 37, выбирая зазор между корпусом каретки 5 и фланцем втулки 37.

После упора корпуса каретки 5 во фланец втулки 37, последняя начинает смещаться назад, поворачиваясь вокруг своей оси вместе с фасонным стержнем 40 в корпусе 42 за счет взаимодействия винтовых пазов 38 втулки 37 и винтов 41. Винтовые пазы втулки 37 нарезаны так, что вертикальная плоскость крайних прямолинейных участков винтовых пазов совпадает с вертикальной плоскостью конца фасонного стержня 40 и при полном обороте втулки 37 стержень 40 вместе с втулкой 37, совершая один оборот, занимает относительно вертикальной плоскости прежнее положение, смещаясь при этом назад вместе с втулкой 37 в корпусе 42 на величину, равную шагу винтовых пазов. Так как при сбрасывании детали 13 из отсекателя 4 в зажимной механизм 21 расстояние между концом фасонного стержня 40 и концом детали 13 точно не известно и равно суммированному зазору между концами детали 13 и стенками контейнера 2 и рамки 10 отсекателя 4, то для повышения надежности работы ориентирующего устройства фасонный стержень 40 подпружинен во втулке 37 пружиной 39, что позволяет преобразовывать поступательное движение каретки 5 во вращательное посредством винтовых пазов 38 не давлением конца детали 13 на фасонный стержень 40, а давлением корпуса каретки 5 на фланец втулки 37, что позволяет исключить проскальзывание детали 13 в механизме 21 путем выборки зазора между опорным фланцем втулки 37 и корпусом каретки 5 за счет сжатия пружины 39 стержнем с фасонным концом 40.

Продолжая поворачиваться, прижатый пружинами 39 и 43 к торцу детали 13 конец фасонного стержня 40 в течение одного оборота становится точно напротив прорези в детали 13 и, подталкиваемый пружинами 39 и 43, заходит в нее, прокручивает деталь 13 в зажимном механизме 21, совершая полный оборот на 360°, после чего винт 41 из наклонной в прямолинейную часть винтовых пазов 38 выходи. Таким образом прорезь детали 13 ориентирована относительно вертикальной плоскости сварочного автомата.

Втулка 37 с фасонным стержнем 40 продолжает смещаться назад по прямолинейной части винтовых пазов 38 до тех пор, пока

хвостовик собачки 32 не выйдет из-под нижней направляющей 45 двускосого клина опорного кронштейна механизма 7 ориентации, после чего собачка 32 через рычаг 33 замыка- 5 ется на храповое колесо 30 пружиной 35, т. е. втулки 25, а через них и деталь 13 оказываются застопоренными от случайных поворотов. Кйретка 5 с зажимом останавливается и переключается на ход от механизма ориентации. При движении каретки 5 де0 таль 13 снимается с фасонного стержня 40, при этом хвостовик 34 собачки 32, взаимодействуя с двускосым клином, огибая верхнюю направляющую 44, поднимается вверх, сжимая пружину 36. Так как усилие

j сжатия пружины 35 больше, чем пружины 36, то рычаг 33 собачки 32 не выходит из зацепления с храповым колесом 30. После прохождения кареткой 5 опорного кронштейна механизма 7 ориентации пружина 36 возвращает хвостовик 34 собачки 32 в исход0 ное положение, не нарушая тем самым ориентацию детали 13.

Продолжая перемешаться к опоре 47, каретка 5, упираясь в шарнирно закрепленные на рамке 10 крючки 14 сброса, откидывая их, проходит под ними и останав ливается после подачи детали 13 в рабочую зону сварочного автомата. Крючки 14 сброса после прохождения каретки 5 возвращаются в исходное положение под действием собственного веса. Перемещение детали 13 точно до оси электрода сварочного автомата обеспечивается соосно расположенным с электрот дом оптронным прерывателем (не показан), т.е. после пересечения торцом детали 13 линии действия оптронного прерывания появляется сигнал «Стоп на электродвигателе привода перемещения каретки 5.

После сварки детали 13.с такой же деталью, но меньшей длины, загружаемой однотипным загрузочно-разгрузочным устройством с другой стороны сварочного автомата, изделие возвращается кареткой 5 в исходное

0 положение, включается пневмоцилиндр 22, который через реечную передачу 23 и зубчатые колеса 24 разжимает рычаги 28 с расположенными на них втулками 25, освобождая тем самым изделие. После этого пневмоцилиндр 11 через направляющую 12 пере5 мещает рамку 10 с находящимся в ней между крючками 14 н 15 сброса изделием по ребрам 17 в крайнее левое положение под нижние загрузочные фланцы 19, при этом изделие снимается с опоры 47 и опоры за- Q жимного механизма 21 крючками 14 и 15 сброса и по листам 16 сброса сбрасывается через нижние загрузочные фланцы 19 в приемный лоток контейнера 2, одновременно отсекая следующую деталь 13 для последующей подачи на ось сварочного автомата.

5Отсекатель 4 налаживается на соответствующую длину деталей 13 путем передвижения подвижных верхних и нижних загрузочных фланцев 18 и 19.

5

Загрузочно-разгрузочное устройство может быть использовано для сборки длинномерных элементов типа труб, прутков как с профилированными торцами, которые необходимо ориентировать относительно вертикальной оси автомата, так и без них. В последнем случае путем изменения программы иск- ключается движение каретки 5 к механизму 6 ориентации, т. е. после подачи отсека- телем 4 детали 13 в центрирующий зажим каретки 5, последняя перемещает деталь 13 непосредственно в зону обработки автомата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1989 |

|

SU1657338A1 |

| Загрузочно-разгрузочное устройство | 1986 |

|

SU1412922A2 |

| Загрузочно-разгрузочное устройство | 1989 |

|

SU1636166A1 |

| Устройство для ориентирования деталей | 1976 |

|

SU654389A1 |

| Устройство для подачи проволоки | 1985 |

|

SU1258647A1 |

| Загрузочно-разгрузочное устройство | 1981 |

|

SU1006165A1 |

| Загрузочно-разгрузочное устройство | 1986 |

|

SU1371850A2 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

| АВТОМАТ ДЛЯ СОРТИРОВКИ ПО ВЕСУ СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 1990 |

|

RU2062665C1 |

| Загрузочное устройство | 1989 |

|

SU1798111A1 |

/1-А

Фиг. 2.

Фиг.З

Фиг.

22

23

Z3

I

aSiimBNiKII NiffiiMII i««N e«MCfi«« и «

1,1 1,1/ lil

26 -«

2j

4

3

Фиг.6

Фиг. 7

.

iKs

УШ22ШШ2 Ш Ш,

2

-v-

39

Atf

3

Фиг. 8

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1971 |

|

SU433013A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-17—Подача