1

Изобретение относится к области транспортного машиностроения и может быть использовано при изготовлении полых осей, капри{4ер осей баланси)- ных подвесок грузовых автомобилей.

Цель изобретения - повышение эксплуатационной стойкости путем снижения жесткости оси при кручении.

Различная жесткость оси балансир- ной подвески и рамы автомобиля при кручении рамы и действии моментов от концов задних рессор способствует появлению высоких напряжений в соединении кронштейн - ось балансира.

и перлита будет меньше .0,5 толщины стенки трубы, увеличивается жесткост оси, а увеличение слоя свыше 0,6 толщины стенки трубы приводит 5 к снижению сопротивления оси изгибаю щим нагрузкам.

Пример. Заготовку оси балан- сирной подвески грузового автомобиля изготавливают из трубы ф 108 к О X 25 мм из стали А5. Заготовку штампуют при 950 С, после чего охлаждают в баке с водой, в который вмонтирован спрёйер. Скорость охлаждения подбирают такой, чтобы на глубийз-за высоких моментов кручения и го- не 3,4,6, мм с наружной стороны ризонтального изгиба появляются получить структуру мартенсита, а с

трещины в оси в зоне наварных шпонок за счет чего происходит как бы согласование жесткостей оси и рака. Повышение: жесткости рамы до значений жесткости оси приведет к появлению большого запаса упругой энергии и хрупкому разрушению рамы. Снижение жесткости оси путем изменения геомет рических размеров приведет к снижени ее общей конструктивной прочности. Поэтому снижение жесткости путем создания специальной волокнистой структуры приводит к согласованию жесткостей рамы и оси без снижения конструктивной прочности оси, что дает повьш1ение ее эксплуатационной стойкости. Увеличение соотношения слоев отпущенного мартенсита и сор- бита по сравнению с соотношением (6-8):4 снижает конструктивную прочность оси, так как возникают растягивающие напряжения в оси, а уменьшение этого соотношения увеличивает жесткость оси и приводит к появлению трещин. Если толщина слоя феррита

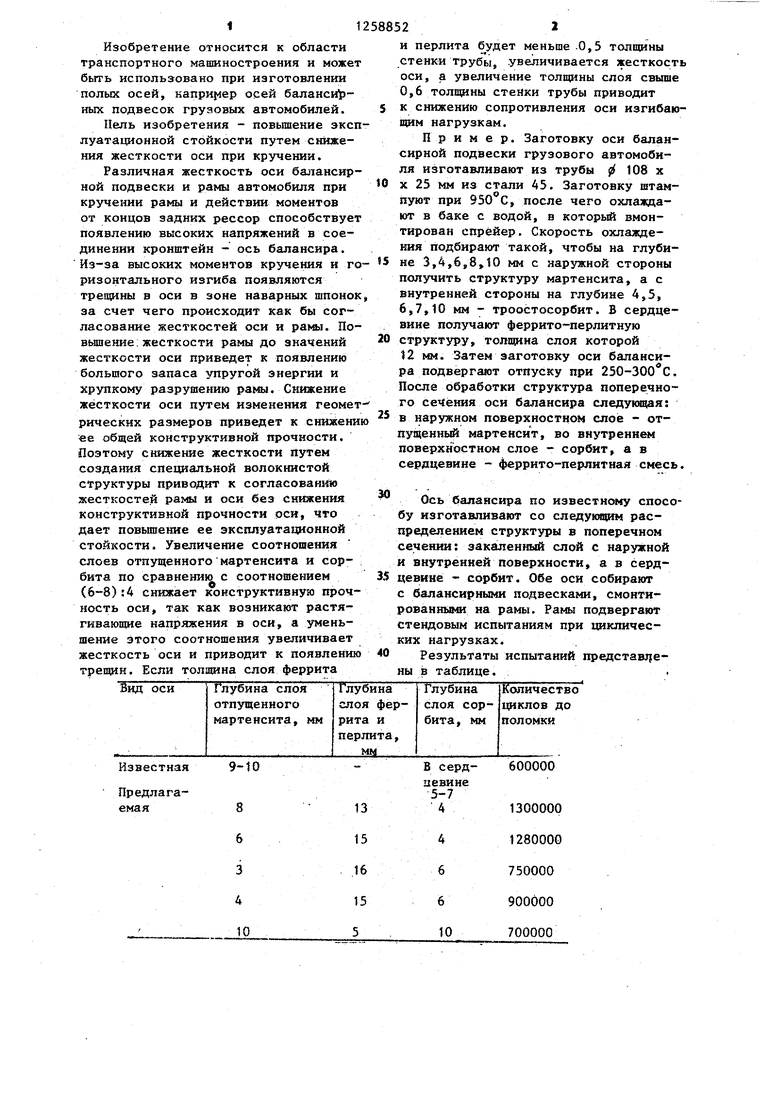

Известная

Предлагаемая

2588522

и перлита будет меньше .0,5 толщины стенки трубы, увеличивается жесткость оси, а увеличение слоя свыше 0,6 толщины стенки трубы приводит 5 к снижению сопротивления оси изгибающим нагрузкам.

Пример. Заготовку оси балан- сирной подвески грузового автомобиля изготавливают из трубы ф 108 к О X 25 мм из стали А5. Заготовку штампуют при 950 С, после чего охлаждают в баке с водой, в который вмонтирован спрёйер. Скорость охлаждения подбирают такой, чтобы на глубивнутренней стороны на глубине 4,5, 6,7,10 мм - троостосорбит. В сердцевине получают феррито-перлитную структуру, толщина слоя которой 12 мм. Затем заготовку оси балансира подвергают отпуску при 250-300 С. После обработки структура поперечного селения оси балансира следукяцая:

В наружном поверхностном слое - отущенный мартенсит, во внутреннем поверхностном слое - сорбит, а в сердцевине - феррито-перлитная смесь.

30

Ось балансира по известному способу изготавливают со следующим распределением структуры в поперечном сечении: закаленный слой с наружной и внутренней поверхности, а в серд35 девице - сорбит. Обе оси собирают с балансирными подвесками, смонтированными на рамы. Рамы подвергают стендовым испытаниям при циклических нагрузках.

40 Результаты испытаний пpeдcтaвJ|e- ны в таблице.

Как видно из таблицы, при стендовых испытаниях с циклическим приложением нагрузки к раме оси, изготовленные по предлагаемому способу, выдерживают в 1,3-2 раза больше циклов нагружения чем оси с известной структурой.

Формула изобретения

Ось балансирной подвески автомобиля из стальной трубы, подвергнутой закалке и отпуску с получением заРедактор Н.Егорова

Составитель В.Китайский

Техред Л.Олейник Корректор В.Бутяга

Заказ 5088/26Тираж 552 Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

0

каленного слоя с внутренней .и наружной поверхностей, отличающаяся тем, что, с целью повышения эксплуатационной стойкости путем снижения жесткости оси при кручении, наружный слой содержит отпущенный мартенсит, сердцевина - феррито-пер- литную смесь, а внутренний слой - сорбит, при этом толщина слоя отпущенного мартенсита относится к топ- дине слоя сорбита как(б-8):4,а толщина слоя феррито-перлитнбЙ,смеси составляет 0,5-0,6 толщины стенки трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска гусеничной машины | 1988 |

|

SU1523458A2 |

| Автопоезд для перевозки длинномерных грузов | 1984 |

|

SU1216051A1 |

| Стенд для испытания элементов шасси транспортных средств | 1983 |

|

SU1153254A1 |

| Рессорный лист | 1982 |

|

SU1086021A1 |

| Компенсирующий механизм подвески гусеничной машины | 1987 |

|

SU1539120A1 |

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| СТАЛЬ КОРРОЗИОННО-СТОЙКАЯ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ НЕФТЕГАЗОВЫХ МЕСТОРОЖДЕНИЙ | 2022 |

|

RU2810411C1 |

| Поперечная балансирная подвеска транспортного средства | 1990 |

|

SU1796529A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Рычажная балансирная подвеска последовательно расположенных осей колес транспортного средства | 1981 |

|

SU1655819A1 |

Изобретение относится к области транспортного машиностроения и может быть использовано при изготовлении полых осей, например осей балансирных подвесок грузовых автомобилей. Цель изобретения - повышение эксплуатационной стойкости путем снижения жесткости при кручении. Полую ось из стальной трубы изготавливают штамповкой при температуре 950 с с последующим охлаждением в баке с водой, в котором вмонтирован спрейер. Затем ее подвергают отпуску при 250-300 С. При этом наружный слой оси содержит отпущенный мартенсит, сердцевина - феррито-перлитную смесь, а внутренний слой - сорбит. 1 апщина слоя отпущенного мартенсита относится к толщине слоя сорбита как (6-8)4, а толщина слоя феррито-перлитной смеси составляет 0,5-0,6 толщины стенки оси. 1 табл. ХЛ

| Табапин В.В | |||

| и др | |||

| Автомобильная промышленность, 1985, № 1, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-09-23—Публикация

1985-05-21—Подача