Предметом изобретения является способ проверки кннематическзй точности зубофрезериых станков, обеспечивающий определение непрерывной функции погрешности кинематической цепи от углл поворога стола станка.

Отличительная особенность описываемого способа заключается в том, что на шпиндель и стол станка устанавливают магнитные диски с записанными на них импульсами. Последние считываются при работе станка магнитными головками, подающи:,и в фазометрическую схему сигналы, пропорциональные погрешности кинематической цег1и станка.

Эта особенность обеспечивает повышение точности проверки.

Отличительная особенность другого приема вынолнения способа заключается в том, что запись импульсов на магнитных дисках производят посредством делительного устройства и прецизионного зубофрезерного станка, либо посредством де.лигельного устройства и механизма проверяемого станка.

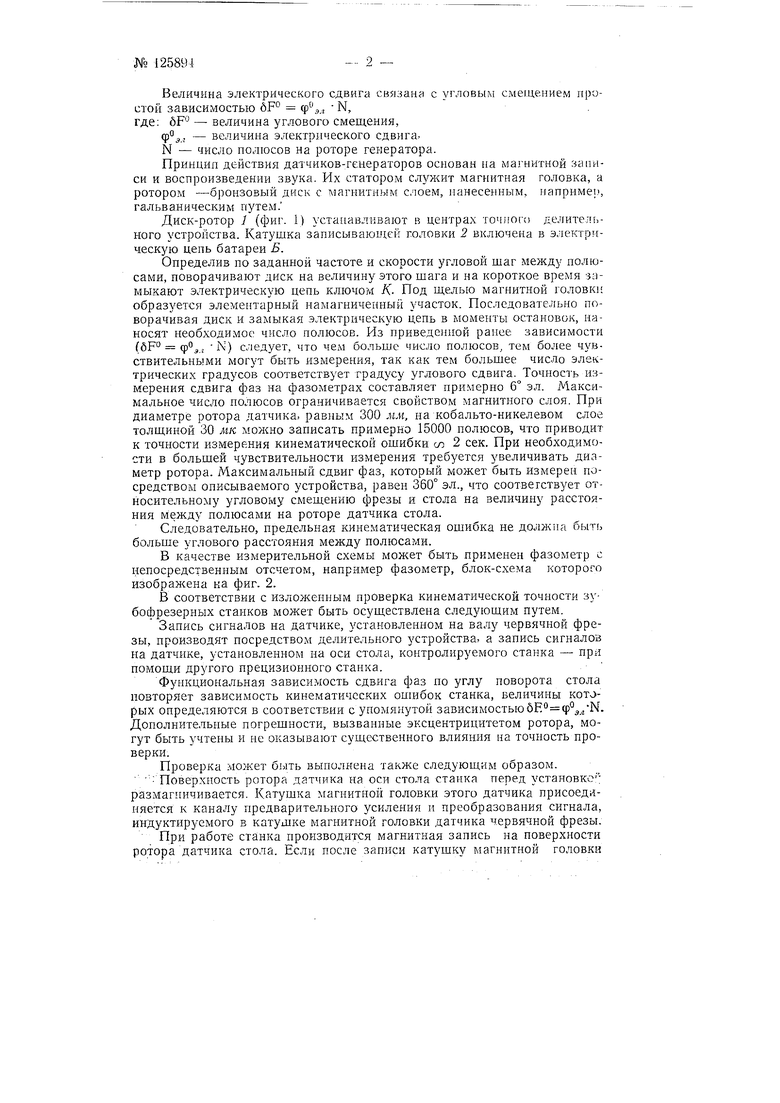

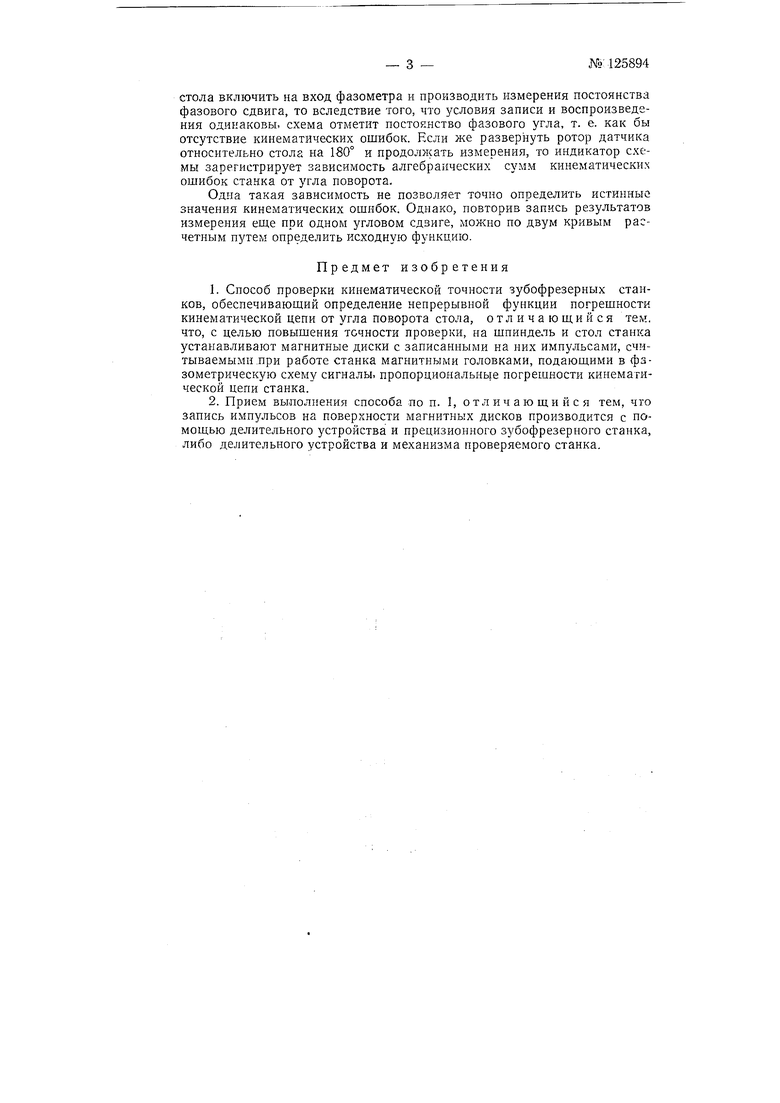

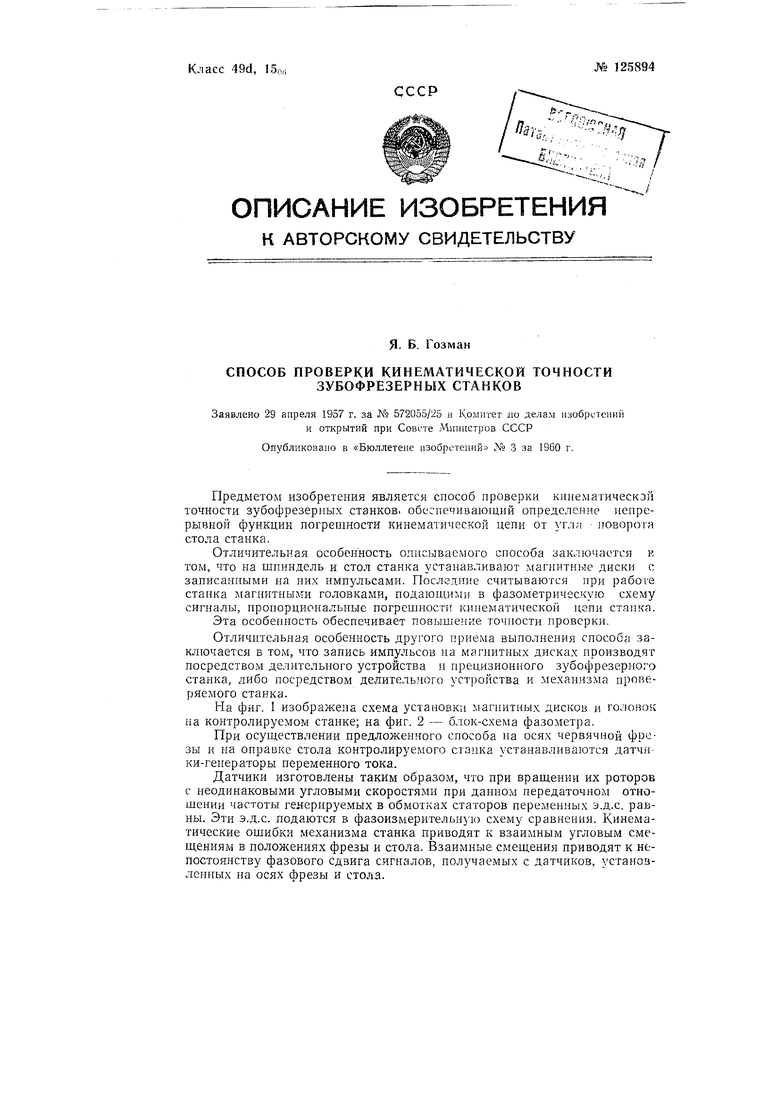

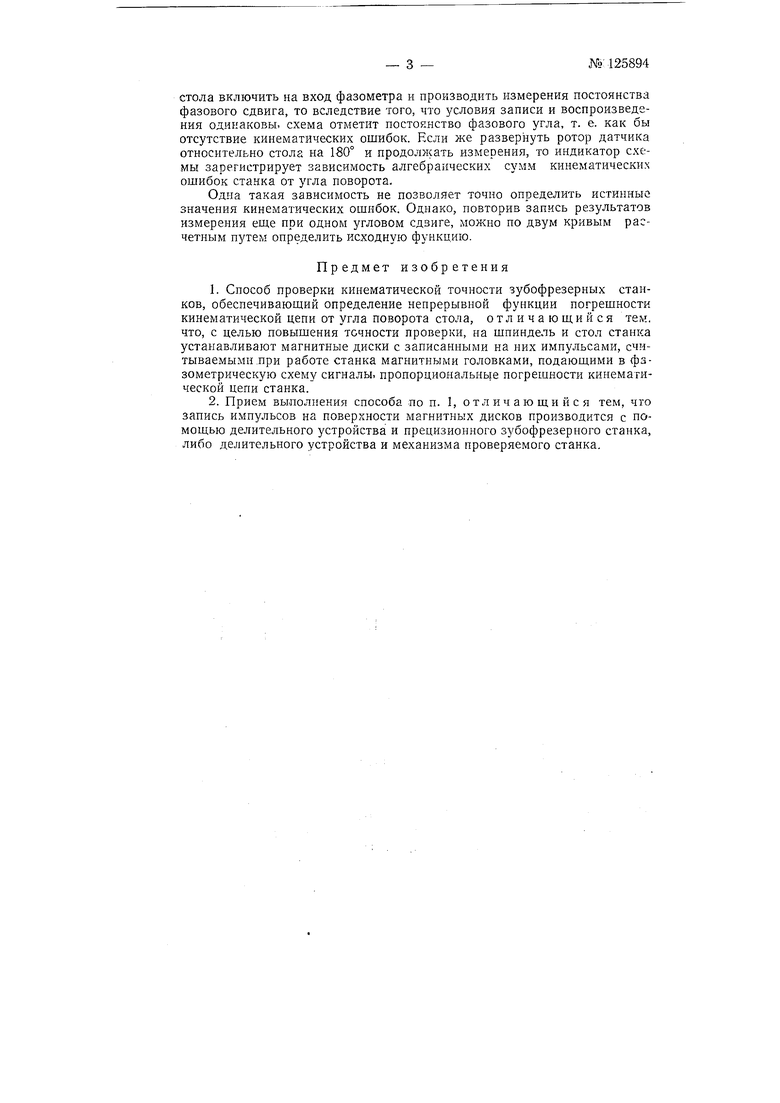

На фиг. I изображена схема установки магнитных дисков и головок на контролируемом станке; на фиг. 2 - блок-схема фазометра.

При осушествлении предложенного снособа на осях червячной фрезы и на онравке стола контролируемого станка устанавливаются датчя ки-генераторы переменного тока.

Датчики изготовлены таким образом, что при вращении их роторов с неодинаковыми угловыми скоростями при данном передаточном отношении частоты генернруемых в обмотках статоров неременных э.д.с. равны. Эти з.д.с. подаются в фазоизмерительную схему сравнения. Кинематические ошибки механизма станка приводят к взаимным угловым смещениям в положениях фрезы и стола. Взаимные смещения приводят к непостоянству фазового сдвига сигналов, получаемых с датчиков, установленных на осях фрезы и стола.

№ 125894

Величина электрического сдвига связана с угловым смещением простой зависимостью 6F° ,, N,. где; 6F° - величина углового смещения, - величина электрического сдвигаN - число полюсов на роторе генератора.

Принции действия датчиков-генераторов основан на магнитной записи и воспроизведении звука. Их статором слзжит магнитная головка, а ротором -бронзовый диск с магнитным слоем, нанесенным, наприме, гальваническим путем.

Диск-ротор J (фиг. 1) устанавливают в центрах точного делительного устройства. Катушка записывающей гоотовки 2 включена в электрическую цепь батареи Б.

Определив по заданной частоте и скорости угловой щаг между полюсами, поворачивают диск на величину этого шага и на короткое время зммыкают электрическую цепь ключом К. Под щелью магнитной головки образуется элементарный намагниченный участок. Последовательно поворачивая диск и замыкая электрическую цепь в моменты остановок, наносят необходимое число полюсов. Из приведенной ранее зависимости (6F ф° г N) следует, что чем больше число полюсов, тем более чувствительными могут быть измерения, так как тем большее число электрических градусов соответствует градусу углового сдвига. Точность измерения сдвига фаз на фазометрах составляет примерно 6° эл. Максимальное число полюсов ограничивается свойством магнитного слоя. При диаметре ротора датчика, равным 300 мм, на кобальто-никелевом слое толщиной 30 мк можно записать примерно 15000 полюсов, что приводит к точности измерения кинематической ошибки ел 2 сек. При необходимости в большей чувствительности измерения требуется увеличивать диаметр ротора. Максимальный сдвиг фаз, который может быть измерен посредством описываемого устройства, равен 360° эл., что соотвегствует относительному угловому смещению фрезы и стола на величину расстояния между полюсами на роторе датчика стола.

Следовательно, предельная кинематическая ошибка не должна быть больше углового расстояния между полюсами.

В качестве измерительной схемы может быть применен фазометр с непосредственным отсчетом, например фазометр, блок-схема которого изображена на фиг. 2.

В соответствии с изложенным проверка кинематической точности зубофрезерных станков может быть осуществлена следующим путем.

Запись сигналов на датчике, установленном на валу червячной фрезы, производят посредством делительного устройства- а запись сигналов на датчике, установленном на оси стола, контролируемого станка - пря помощи другого прецизионного станка.

Функциональная зависимость сдвига фаз но углу поворота стола повторяет зависимость кинематических оишбок станка, величины которых определяются в соответствии с упомянутой зависимостью6Е ф°з М. Донолнительные погрешности, вызванные эксцентрицитетом ротора, могут быть учтены и не оказывают существенного влияния на точность проверки.

Проверка может быть выполнена также следующим образом. Поверхность ротора датчика на оси стола станка перед установке размагничивается. Катушка магнитной головки этого датчика присоединяется к каналу предварительного усиления и преобразования сигнала, индуктируемого в катушке магнитной головки датчика червячной фрезы. При работе станка производится магнитная запись на поверхности ротора датчика стола. Если после запнси катущку магнитной головки

стола включить на вход фазометра и производить измерения постоянства фазового сдвига, то вследствие того, что условия записи и воспроизведения одинаковы, схема отметит постоянство фазового угла, т. е. как бы отсутствие кинематических ошибок. Если же развернуть ротор датчика относительно стола на 180° и продолжать измерения, то индикатор схемы зарегистрирует зависимость алгебраических сумм кинематических ошибок станка от угла поворота.

Одна такая зависимость не позволяет точно определить истинные значения кинематических ошибок. Однако, повторив запись результатов измерения еш,е при одном угловом сдвиге, можно по двум кривым расчетным путем определить исходную функцию.

Предмет изобретения

1.Способ проверки кинематической точности зубофрезерных станков, обеспечивающий определение непрерывной функции погрешности кинематической цепи от угла поворота стола, отличаюш;ийся тем. что, с целью повышения точности проверки, на шпиндель и стол станка устанавливают магнитные диски с записанными на них импульсами, считываемыми .при работе станка магнитными головками, подающими в фззометрическую схему сигналы, пропорциональньге погрешности кинематической цепи станка.

2.Прием выполнения способа по п. 1, отл ич а ю ш.и и с я тем, что запись импульсов на поверхности магнитных дисков производится с помошью делительного устройства и прецизионного зубофрезерного станка, либо делительного устройства и механизма проверяемого станка.

- 3 -№М 25894

| название | год | авторы | номер документа |

|---|---|---|---|

| КИНЕМАТОМЕР | 1969 |

|

SU238177A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КИНЕМАТИЧЕСКОЙ ТОЧНОСТИ МЕХАНИЗМОВ | 1963 |

|

SU453563A1 |

| Устройство для коррекции кинематических цепей зубофрезерных станков | 1963 |

|

SU193893A1 |

| Устройство для перестройки СВЧ элементов | 1962 |

|

SU152250A1 |

| Устройство для регулирования движения люльки зуборезного станка | 1980 |

|

SU876339A1 |

| Устройство для измерения точности кинематической цепи зубофрезерного станка | 1959 |

|

SU129829A1 |

| УСТРОЙСТВО ДЛЯ КОРРЕКЦИИ КИНЕМАТИЧЕСКИХ ПОГРЕШНОСТЕЙ ЗУБОФРЕЗЕРНОГО СТАНКА | 1970 |

|

SU258824A1 |

| КИНЕМАТОМЕР | 1966 |

|

SU224284A1 |

| Способ определения жесткости привода станка | 1991 |

|

SU1812060A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ ПОГРЕШНОСТИ ЗУБЦОВОЙ ЧАСТОТЫ В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2004 |

|

RU2265199C1 |

Катушка датчика но Оси стопа

Авторы

Даты

1960-01-01—Публикация

1957-04-29—Подача