Изобретение относится к обработке металлов давлением, а именно к механизации и автоматизации транспортирования заготовок с одной технологической операции на другую, в частности, для передачи заготовок между прессами в листоштампо- вочном производстве в автоматических линиях на базе промышленных роботов, выполняющих подачу заготовок в штамп и выдачу их из штампа.

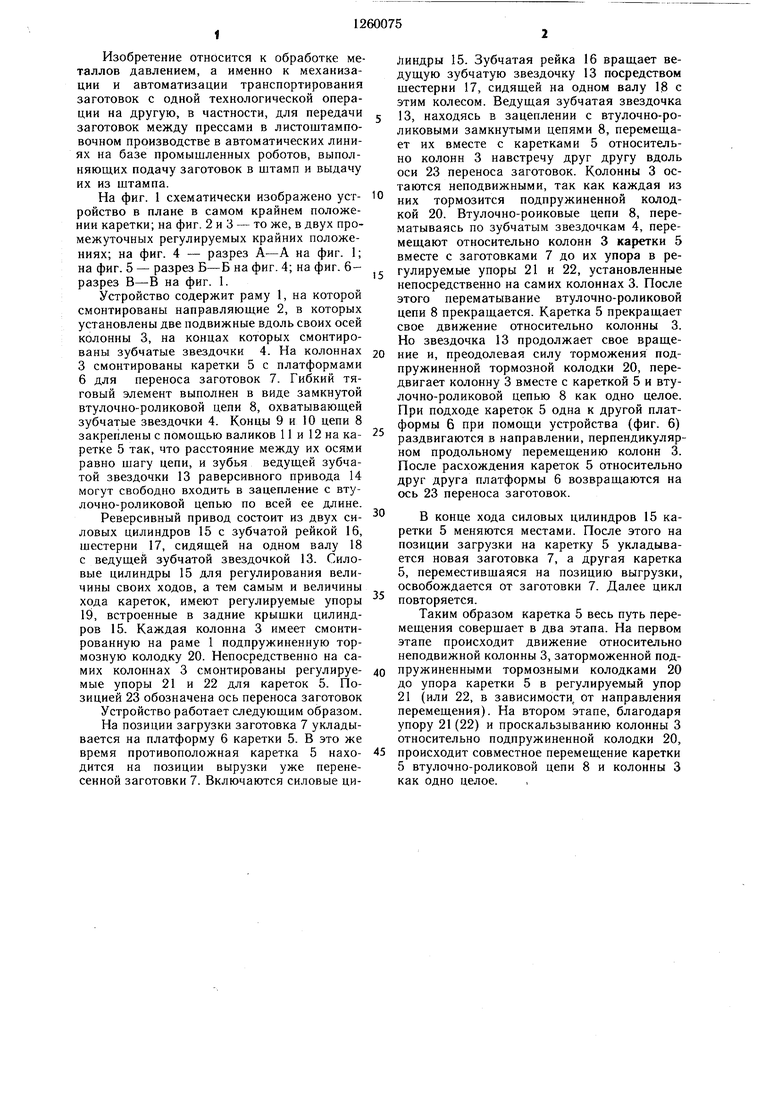

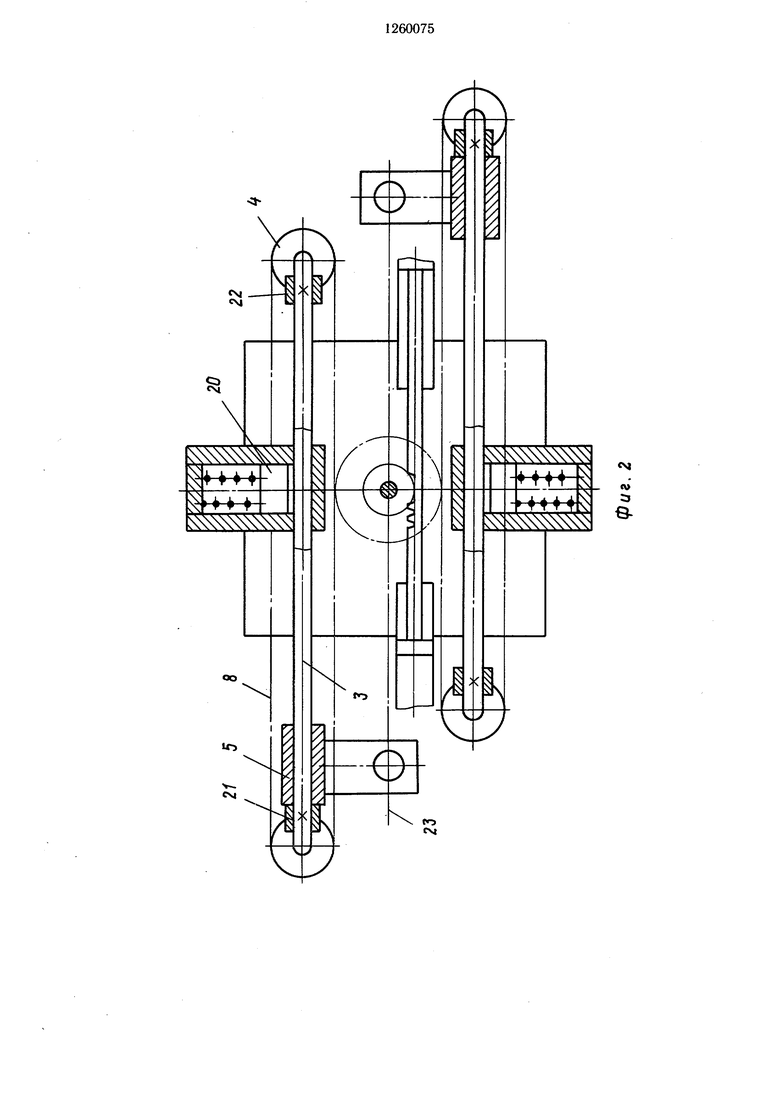

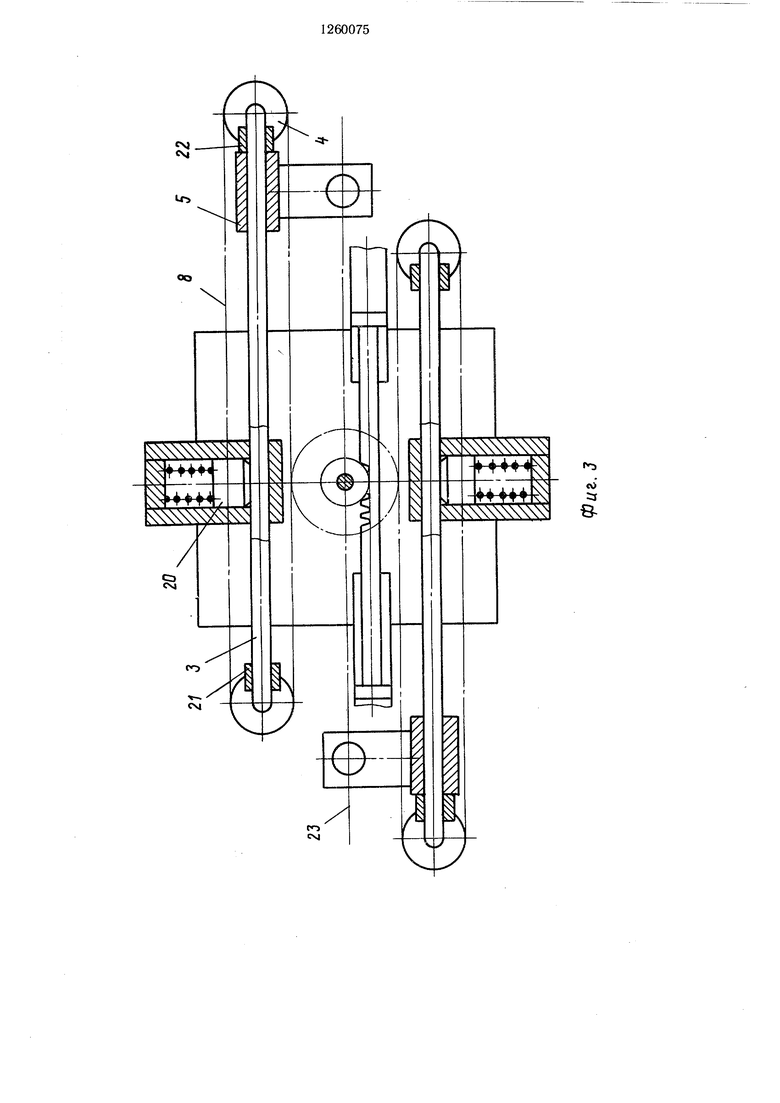

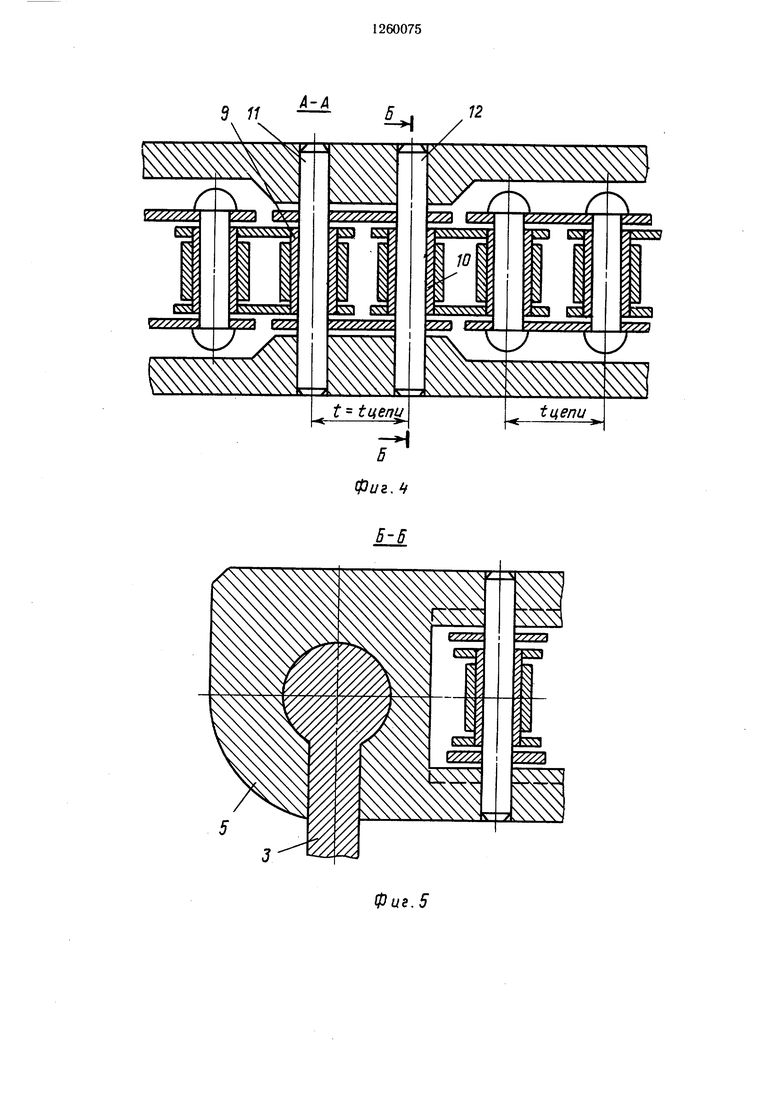

На фиг. 1 схематически изображено уст- ройство в плане в самом крайнем положении каретки; на фиг. 2 и 3 - то же, в двух промежуточных регулируемых крайних положениях; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6- разрез В-В на фиг. 1.

Устройство содержит раму 1, на которой смонтированы направляюш,ие 2, в которых установлены две подвижные вдоль своих осей колонны 3, на концах которых смонтированы зубчатые звездочки 4. На колоннах 3 смонтированы каретки 5 с платформами 6 для переноса заготовок 7. Гибкий тяговый элемент выполнен в виде замкнутой втулочно-роликовой цепи 8, охватывающей зубчатые звездочки 4. Концы 9 и 10 цепи 8 закреплены с помощью валиков 11 и 12 на ка- ретке 5 так, что расстояние между их осями равно шагу цепи, и зубья ведущей зубчатой звездочки 13 раверсивного привода 14 могут свободно входить в зацепление с втулочно-роликовой цепью по всей ее длине.

Реверсивный привод состоит из двух си- ловых цилиндров 15 с зубчатой рейкой 16, шестерни 17, сидящей на одном валу 18 с ведущей зубчатой звездочкой 13. Силовые цилиндры 15 для регулирования величины своих ходов, а тем самым и величины хода кареток, имеют регулируемые упоры 19, встроенные в задние крышки цилиндров 15. Каждая колонна 3 имеет смонтированную на раме 1 подпружиненную тормозную колодку 20. Непосредственно на самих колоннах 3 смонтированы регулируе- мые упоры 21 и 22 для кареток 5. Позицией 23 обозначена ось переноса заготовок

Устройство работает следующим образом.

На позиции загрузки заготовка 7 укладывается на платформу 6 каретки 5. В это же время противоположная каретка 5 нахо- дится на позиции вырузки уже перенесенной заготовки 7. Включаются силовые ци

5

0 5

0

5

5

Линдры 15. Зубчатая рейка 16 вращает ведущую зубчатую звездочку 13 посредством шестерни 17, сидящей на одном валу 1.8 с этим колесом. Ведущая зубчатая звездочка 13, находясь в зацеплении с втулочно-ро- ликовыми замкнутыми цепями 8, перемещает их вместе с каретками 5 относительно колонн 3 навстречу друг другу вдоль оси 23 переноса заготовок. Колонны 3 остаются неподвижными, так как каждая из них тормозится подпружиненной колодкой 20. Втулочно-роиковые цепи 8, пере- матываясь по зубчатым звездочкам 4, перемещают относительно колонн 3 каретки 5 вместе с заготовками 7 до их упора в регулируемые упоры 21 и 22, установленные непосредственно на самих колоннах 3. После этого перематывание втулочно-роликовой цепи 8 прекращается. Каретка 5 прекращает свое движение относительно колонны 3. Но звездочка 13 продолжает свое вращение и, преодолевая силу торможения подпружиненной тормозной колодки 20, передвигает колонну 3 вместе с кареткой 5 и втулочно-роликовой цепью 8 как одно целое. При подходе кареток 5 одна к другой платформы 6 при помощи устройства (фиг. б) раздвигаются в направлении, перпендикулярном продольному перемещению колонн 3. После расхождения кареток 5 относительно друг друга платформы б возвращаются на ось 23 переноса заготовок.

В конце хода силовых цилиндров 15 каретки 5 меняются местами. После этого на позиции загрузки на каретку 5 укладывается новая заготовка 7, а другая каретка 5, переместившаяся на позицию выгрузки, освобождается от заготовки 7. Далее цикл повторяется.

Таким образом каретка 5 весь путь пер«- мещения соверщает в два этапа. На первом этапе происходит движение относительно неподвижной колонны 3, заторможенной подпружиненными тормозными колодками 20 до упора каретки 5 в регулируемый упор 21 (или 22, в зависимости от направления перемещения). На втором этапе, благодаря упору 21 (22) и проскальзыванию колонны 3 относительно подпружиненной колодки 20, происходит совместное перемещение каретки 5 втулочно-роликовой цепи 8 и колонны 3 как одно целое.

4-4

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переноса заготовок | 1987 |

|

SU1375386A1 |

| Устройство для переноса заготовок | 1982 |

|

SU1050884A2 |

| Устройство для переноса заготовок | 1980 |

|

SU967628A1 |

| Устройство для переноса заготовок | 1979 |

|

SU893586A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ИЗДЕЛИЙ ПО ЗАМКНУТОМУ ПЛОСКОМУ КОНТУРУ | 1987 |

|

SU1401777A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Грейферное устройство для перемещения штучных заготовок между рабочими позициями многопозиционного штампа | 1990 |

|

SU1731373A1 |

| Установка для сборки резинотехнических изделий | 1980 |

|

SU971666A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ СКРУГЛЕННОГО И КРУГЛОГО ШИПОВ | 1994 |

|

RU2067925C1 |

Фиг.5

to

v ::з

&

| Устройство для переноса заготовок | 1979 |

|

SU893586A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-30—Публикация

1983-10-26—Подача