(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Грейферное подающее устройство | 1987 |

|

SU1438892A1 |

| Многопозиционный пресс для штамповки изделий | 1991 |

|

SU1819177A3 |

| Грейферный подающий механизм к многопозиционному прессу | 1979 |

|

SU897349A1 |

| Система шагового перемещения штучных заготовок | 1984 |

|

SU1194546A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Грейферное подающее устройство к штампу | 1983 |

|

SU1159698A1 |

| Грейферный механизм подачи к штампу | 1990 |

|

SU1729664A1 |

| Многопозиционный пресс для штамповки деталей | 1988 |

|

SU1542670A1 |

Использование: в штампах при многопозиционной обработке деталей для транспортировки заготовок в процессе изготовления с позиции на позицию. Сущность изобретения: устройство содержит две каретки, каждая из которых установлена на нижней плите штампа с возможностью возвратно-поступательного перемещения регулируемыми тормозными механизмами, смонтированными на нижней плите штампа с возможностью взаимодействия каретками, при этом поперечные зубчатые рейки закреплены своими свободными концами на линейках, а вторые концы связаны с соответствующими шестернями, установленными на каретках. 2 з.п. ф-лы, 4 ил.

Изобретение относится к области машиностроения и может использоваться в штампах при многопозиционной обработке деталей, а также в автоматических технологических линиях для транспортировки деталей в процессе изготовления с позиции на позицию.

Известны грейферные устройства для подачи заготовок в пресс, содержащие продольные штанги, каретки, привод, механизм захвата, выполненного в виде грейферных линеек с зажимными губками.

Недостатком данного устройства является громоздкость конструкции, не позволяющая вписываться в многопозиционный штапм.

Наиболее близким к предлагаемому техническим решением является устройство для подачи штучных заготовок, содержащее грейферные линейки с захватными органами, привод в виде силового цилиндра, механизм продольного и поперечного перемещения в виде зубчатых реек, которые жестко связаны со штоком силового цилиндра.

Недостатком известного устройства является то, что оно решает задачи только автоматической загрузки и выгрузки деталей из стопы, но не решает задач межопера- ционного перемещения с позиции на позицию заготовки в многопозиционном штампе.

Целью изобретения является расширение функциональных возможностей и повышение надежности.

Указанная цель достигается тем, что грейферное устройство снабжено двумя каретками, каждая из которых установлена на нижней плите штампа с возможностью возVJ

OJ

-л

со VJ

Сл)

вратно-поступательного перемещения, регулируемыми тормозными механизмами, смонтированными на нижней плите штампа с возможностью с каретки, при этом поперечные зубчатые рейки закреплены своими свободными концами на линейках, а вторые концы связаны с соответствующими шестернями, установленными на каретках.

Кроме того, устройство снабжено вертикально установленным магазином для стопы штучных заготовок, толкателем, жестко связанным со штоком силового цилиндра и установленным с возможностью взаимодействия с нижней плоскостью магазина.

В зубчатых рейках выполнены взаимно перпендикулярные пазы.

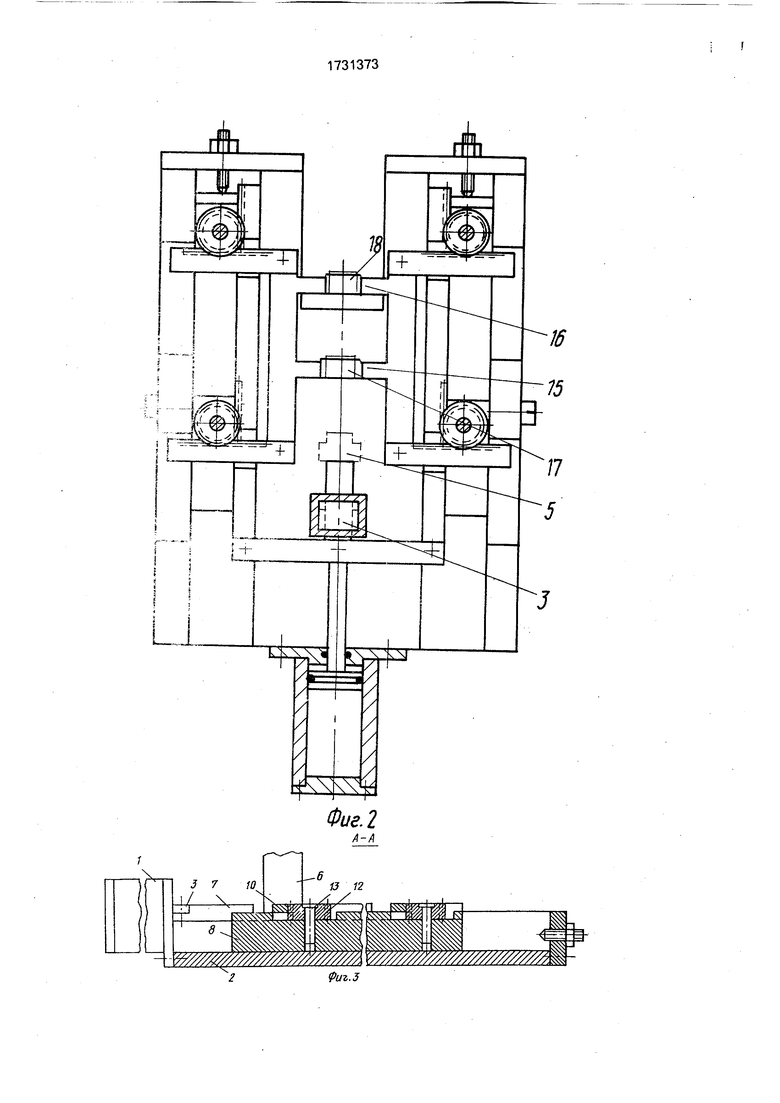

На фиг.1 изображено грейферное устройство, установленное на нижней плите штампа, в момент формирования деталей перед подачей на последующую позицию, вид сверху; на фиг.2 - то же, в момент после подачи деталей на следующую позицию; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1.

Грейферное устройство состоит из пневмопривода 1, закрепленного на нижней плите 2 штампа. К штоку пневмопривода 1 прикреплена траверс 3, на которой закреплены толкатель 4, служащий для под- ачи на первую позицию заготовок 5 из вертикально установленного магазина 6, два ведущих зубчатых рейки 7, находящиеся в направляющих пазах кареток 8, установленных на нижней плите 2 штампа. На зубчатой рейке 7 имеется паз 9. В пазу каретки 8 находится ведомая зубчата рейка 10, имеющая паз 11с нижней стороны, ограничивающей ее передвижение относительно ведущей рейки 7.

Ведущие 7 и ведомые 10 зубчатые рейки кинематически соединены через зубчатое колесо 12, вращающееся на оси 13, закрепленной жестко на каретке 8.

К ведомым зубчатым рейкам 10 при- креплены грейферные линейки 14, имеющие выступы-захваты 15 и 16, Расстояние между выступами-захватами должно соответствовать шагу подачи, а количество выступов-захватов - количеству позиций для обработки деталей.

Выступы-захваты 15 и 16 контактируют с деталями 17 и 18 в период перемещения их по технологическому потоку. Расстояние между выступами-захватами 15 и 16 и тор- цом толкателя 4 равно шагу подачи.

В нижней плите 2 штампа для создания дополнительного сопротивления перемещению кареток 8 смонтированы тормозные механизмы, содержащие прижимы 19 с пружинами 20 и регулировочными винтами 21. Для регулировки подачи в торце нижней плиты 2 установлены два регулирующих винта 22.

Ведущая 7 и ведомая 10 зубчатые рейки и каретка 8 сверху закрыты крышками 23, имеющими пазы для реек.

Грейферное устройство работает следующим образом.

При подаче воздуха в заштоковую часть пневмопривода 1 шток с травзрсой 3, перемещаясь вперед, перемещает толкатель 4, который из магазина 6 выталкивает заготовку 5 и доставляет ее на первую позицию, вместе с траверсой 3 перемещаются ведущие зубчатые рейки 7, которые находясь в зацеплении с зубчатым колесом 12, поворачивают его вокруг оси 13, а так как зубчатое колесо находится в зацеплении с ведомой зубчатой рейкой 10, перемещает ее на туже величину, что и ведущая зубчатая рейка 7, но перпендикулярно последней.

Перемещение ведущей 7 и ведомой 10 зубчатых реек происходит до тех пор, пока выступы-захваты 15 и 16 и грейферные линейки 14 не войдут в соприкосновение с деталями 17 и 18.

В результате этого создается жестко замкнутая кинематическая цепь, усилие от траверсы 3 через ведомую зубчатую рейку 7, застопоренное зубчатое колесо 12 и его ось 13 передается кареткам 8 и она вместе с ведомыми рейками 10, грейферной линейкой 14 и выступами-захватами 15 и 16 начинает перемещаться, преодолевая сопротивление поджима 19 с пружиной 20, до упора 22, перемещая на шаг детали 17 и 18.

Затем подаем воздух в штоковую часть пневмопривода 1, шток с траверсой 3 и ведущими зубчатыми рейками 7 двигается назад. При этом ведущие зубчатые рейки 7 поворачивают зубчатые колесэ 12 вокруг своих осей 13, отводят выступы-захваты от деталей до тех пор, пока грейферная линейка не упрется в ведущую зубчатую рейку 7. Таким образом, опять создается жестко замкнутая кинематическая цепь, после чего начинается перемещение назад кареток 8 на исходную позицию со всеми деталями, смонтированными на ней. После возвращения грейферных линеек 14 в исходное положение происходит срабатывание пресса и обработка деталей на каждой позиции. После обработки цикл повторяется.

Формула изобретения

5

ми, при этом поперечные зубчатые рейки закреплены своими свободными концами на линейках, а вторые концы связаны с соответствующими шестернями, установленными на каретках.

Фиг.1

10 23 11

Риг. У

| Механизация и автоматизация цехов листовой штамповки, 17-1-74.5 | |||

| М.: НИИН- ФОРМТЯЖМАШ, 1974, N° 5, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-18—Подача