Изобретение относится к устройствам для механической обработки пластмассовых- деталей и предназначено для снятия об- лоя и литников и получения окончательных размеров.

Целью изобретения является повышение точности и качества обработки.

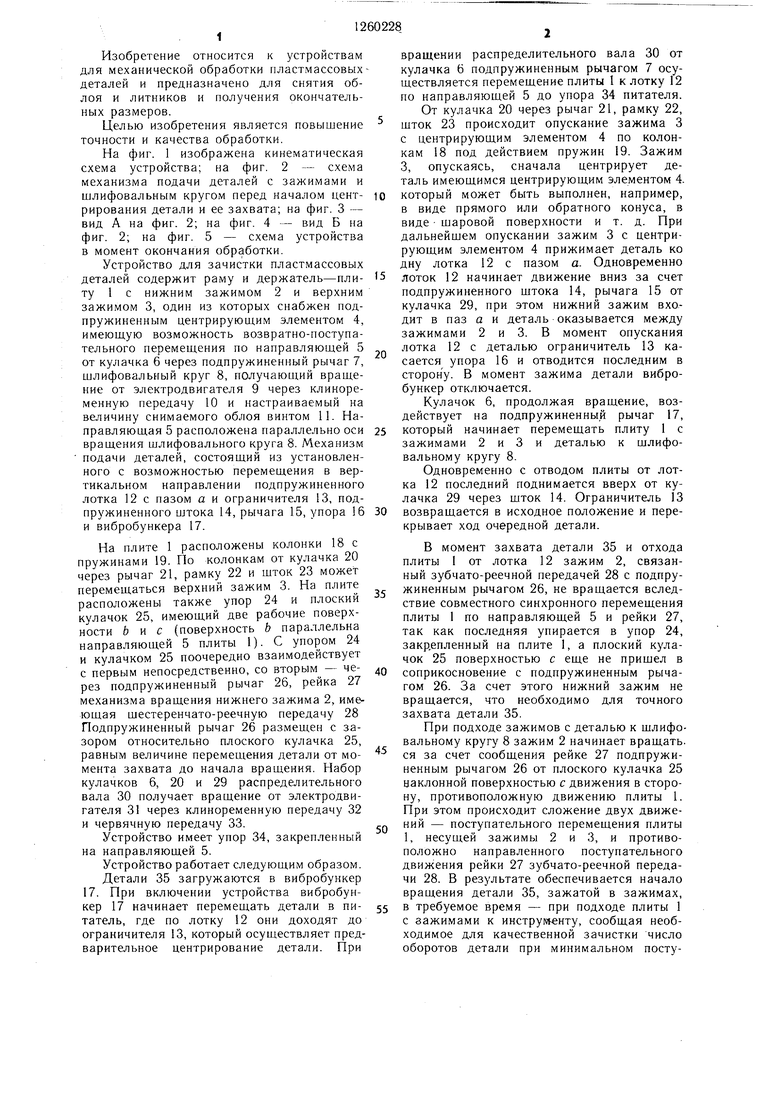

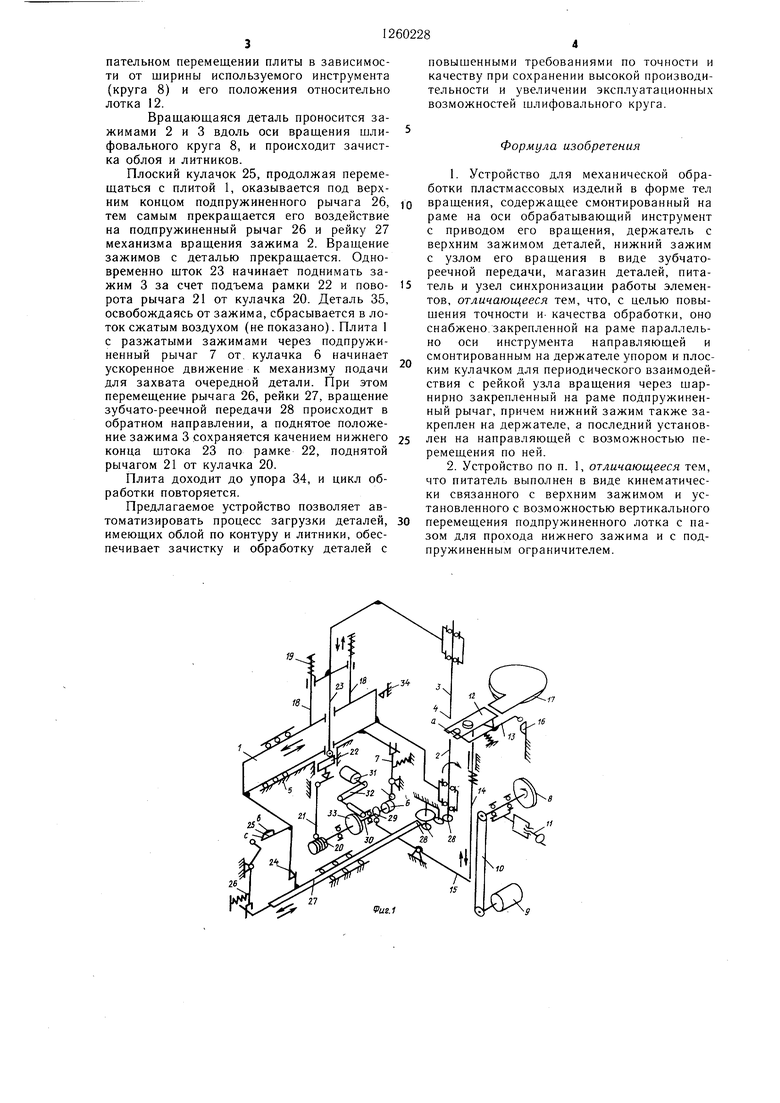

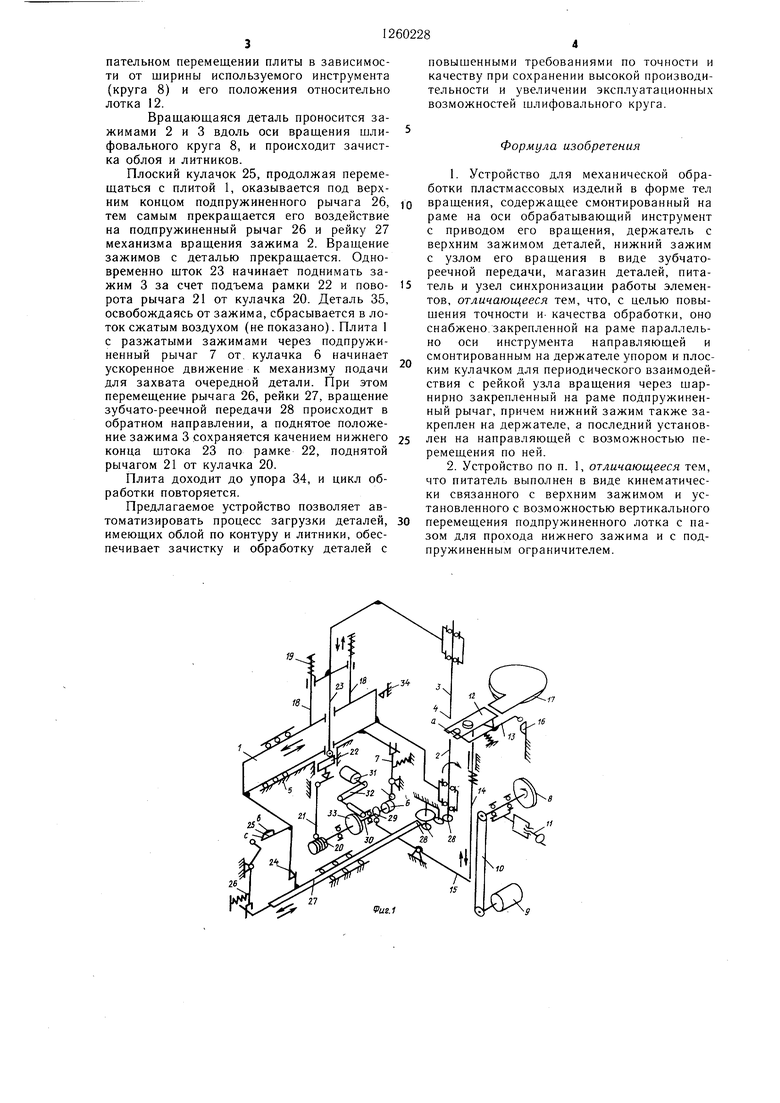

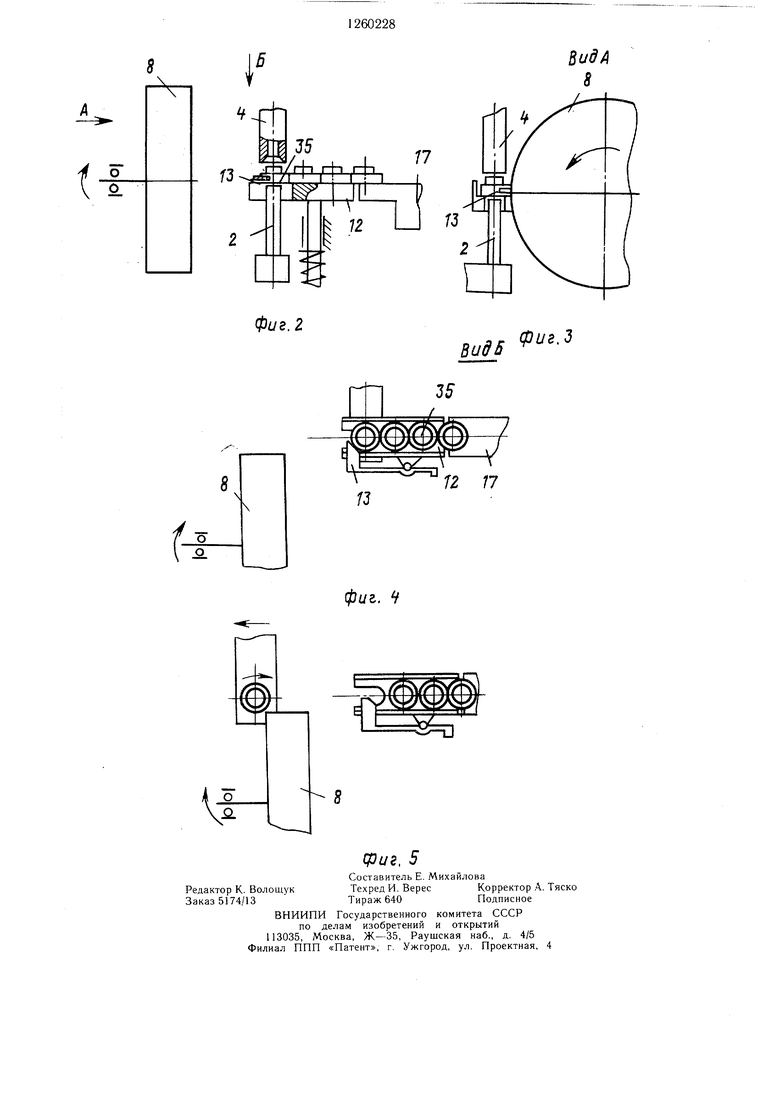

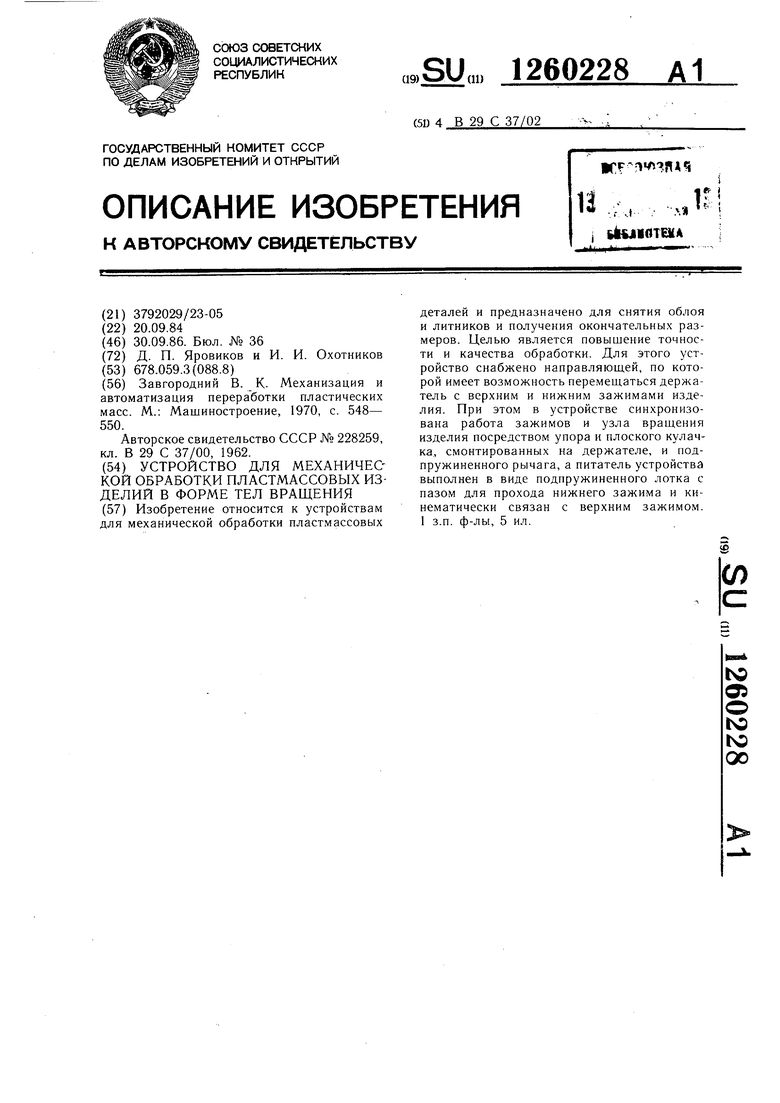

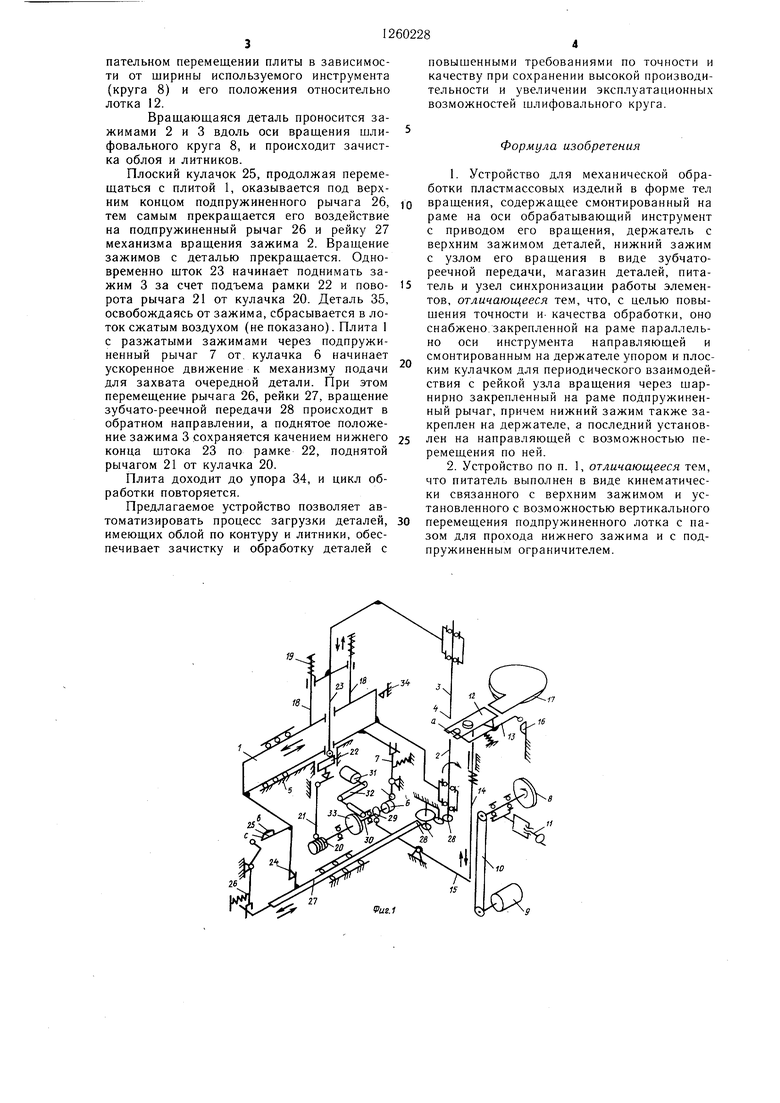

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - схема механизма подачи деталей с зажимами и шлифовальным кругом перед началом цент- ю рирования детали и ее захвата; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - схема устройства в момент окончания обработки.

Устройство для зачистки пластмассовых деталей содержит раму и держатель-плиту 1 с нижним зажимом 2 и верхним зажимом 3, один из которых снабжен подпружиненным центрирующим элементом 4, имеющую возможность возвратно-поступательного перемещения по направляющей 5 от кулачка 6 через подпружиненный рычаг 7, шлифовальный круг 8, получающий вращение от электродвигателя 9 через клиноре- менную передачу 10 и настраиваемый на величину снимаемого облоя винтом 11. Направляющая 5 расположена параллельно оси 25 вращения щлифовального круга 8. Механизм подачи деталей, состоящий из установленного с возможностью перемещения в вертикальном направлении подпружиненного лотка 12 с пазом а и ограничителя 13, под15

20

вращении распределительного вала 30 от кулачка 6 подпружиненным рычагом 7 осуществляется перемещение плиты I к лотку 12 по направляющей 5 до упора 34 питателя.

От кулачка 20 через рычаг 21, рамку 22, щток 23 происходит опускание зажима 3 с центрирующим элементом 4 по колонкам 18 под действием пружин 19. Зажим 3, опускаясь, сначала центрирует деталь имеющимся центрирующим элементом 4. который может быть выполнен, например, в виде прямого или обратного конуса, в виде шаровой поверхности и т. д. При дальнейщем опускании зажим 3 с центрирующим элементом 4 прижимает деталь ко дну лотка 12 с пазом а. Одновременно лоток 12 начинает движение вниз за счет подпружиненного щтока 14, рычага 15 от кулачка 29, при этом нижний зажим входит в паз а и деталь оказывается между зажимами 2 и 3. В момент опускания лотка 12 с деталью ограничитель 13 касается упора 16 и отводится последним в сторону. В момент зажима детали вибробункер отключается.

Кулачок 6, продолжая вращение, воздействует на подпружиненный рычаг 17, который начинает перемещать плиту 1 с зажимами 2 и 3 и деталью к шлифовальному кругу 8.

Одновременно с отводом плиты от лотка 12 последний поднимается вверх от кулачка 29 через щток 14. Ограничитель 13

пружиненного щтока 14, рычага 15, упора 16 30 возвращается в исходное положение и переи вибробункера 17.

На плите 1 расположены колонки 18 с пружинами 19. По колонкам от кулачка 20 через рычаг 21, рамку 22 и щток 23 может перемещаться верхний зажим 3. На плите расположены также упор 24 и плоский кулачок 25, имеющий две рабочие поверхности бис (поверхность b параллельна направляющей 5 плиты 1). С упором 24 и кулачком 25 поочередно взаимодействует с первым непосредственно, со вторым - че- до рез подпружиненный рычаг 26, рейка 27 механизма вращения нижнего зажима 2, имеющая шестеренчато-реечную передачу 28 Подпружиненный рычаг 26 размещен с зазором относительно плоского кулачка 25, равным величине перемещения детали от момента захвата до начала вращения. Набор кулачков 6, 20 и 29 распределительного вала 30 получает вращение от электродвигателя 31 через клиноременную передачу 32 и червячную передачу 33.

Устройство имеет упор 34, закрепленный на направляющей 5.

Устройство работает следующим образом.

Детали 35 загружаются в вибробункер 17. При включении устройства вибробункер 17 начинает перемещать детали в пи- 55 татель, где по лотку 12 они доходят до ограничителя 13, который осуществляет предварительное центрирование детали. При

45

50

крывает ход очередной детали.

В момент захвата детали 35 и отхода плиты 1 от лотка 12 зажим 2, связанный зубчато-реечной передачей 28 с подпружиненным рычагом 26, не вращается вследствие совместного синхронного перемещения плиты 1 по направляющей 5 и рейки 27, так как последняя упирается в упор 24, закрепленный на плите 1, а плоский кулачок 25 поверхностью с еще не прищел в соприкосновение с подпружиненным рычагом 26. За счет этого нижний зажим не вращается, что необходимо для точного захвата детали 35.

При подходе зажимов с деталью к шлифовальному кругу 8 зажим 2 начинает вращать, ся за счет сообщения рейке 27 подпружиненным рычагом 26 от плоского кулачка 25 наклонной поверхностью с движения в сторону, противоположную движению плиты 1. При этом происходит сложение двух движений - поступательного перемещения плиты 1, несущей зажимы 2 и 3, и противоположно направленного поступательного движения рейки 27 зубчато-реечной передачи 28. В результате обеспечивается начало вращения детали 35, зажатой в зажимах, в требуемое время - при подходе плиты 1 с зажимами к инструменту, сообщая необходимое для качественной зачистки число оборотов детали при минимальном посту

5

0

вращении распределительного вала 30 от кулачка 6 подпружиненным рычагом 7 осуществляется перемещение плиты I к лотку 12 по направляющей 5 до упора 34 питателя.

От кулачка 20 через рычаг 21, рамку 22, щток 23 происходит опускание зажима 3 с центрирующим элементом 4 по колонкам 18 под действием пружин 19. Зажим 3, опускаясь, сначала центрирует деталь имеющимся центрирующим элементом 4. который может быть выполнен, например, в виде прямого или обратного конуса, в виде шаровой поверхности и т. д. При дальнейщем опускании зажим 3 с центрирующим элементом 4 прижимает деталь ко дну лотка 12 с пазом а. Одновременно лоток 12 начинает движение вниз за счет подпружиненного щтока 14, рычага 15 от кулачка 29, при этом нижний зажим входит в паз а и деталь оказывается между зажимами 2 и 3. В момент опускания лотка 12 с деталью ограничитель 13 касается упора 16 и отводится последним в сторону. В момент зажима детали вибробункер отключается.

Кулачок 6, продолжая вращение, воздействует на подпружиненный рычаг 17, который начинает перемещать плиту 1 с зажимами 2 и 3 и деталью к шлифовальному кругу 8.

Одновременно с отводом плиты от лотка 12 последний поднимается вверх от кулачка 29 через щток 14. Ограничитель 13

0 возвращается в исходное положение и перео

5

0

крывает ход очередной детали.

В момент захвата детали 35 и отхода плиты 1 от лотка 12 зажим 2, связанный зубчато-реечной передачей 28 с подпружиненным рычагом 26, не вращается вследствие совместного синхронного перемещения плиты 1 по направляющей 5 и рейки 27, так как последняя упирается в упор 24, закрепленный на плите 1, а плоский кулачок 25 поверхностью с еще не прищел в соприкосновение с подпружиненным рычагом 26. За счет этого нижний зажим не вращается, что необходимо для точного захвата детали 35.

При подходе зажимов с деталью к шлифовальному кругу 8 зажим 2 начинает вращать, ся за счет сообщения рейке 27 подпружиненным рычагом 26 от плоского кулачка 25 наклонной поверхностью с движения в сторону, противоположную движению плиты 1. При этом происходит сложение двух движений - поступательного перемещения плиты 1, несущей зажимы 2 и 3, и противоположно направленного поступательного движения рейки 27 зубчато-реечной передачи 28. В результате обеспечивается начало вращения детали 35, зажатой в зажимах, в требуемое время - при подходе плиты 1 с зажимами к инструменту, сообщая необходимое для качественной зачистки число оборотов детали при минимальном поступательном перемещении плиты в зависимости от ширины используемого инструмента (круга 8) и его положения относительно лотка 12.

Вращающаяся деталь проносится зажимами 2 и 3 вдоль оси вращения шли- фовального круга 8, и происходит зачистка облоя и литников.

Плоский кулачок 25, продолжая перемещаться с плитой 1, оказывается под верхним концом подпружиненного рычага 26, тем самым прекращается его воздействие на подпружиненный рычаг 26 и рейку 27 механизма вращения зажима 2. Вращение зажимов с деталью прекращается. Одновременно щток 23 начинает поднимать зажим 3 за счет подъема рамки 22 и пово- рота рычага 21 от кулачка 20. Деталь 35, освобождаясь от зажима, сбрасывается в лоток сжатым воздухом (не показано). Плита 1 с разжатыми зажимами через подпружиненный рычаг 7 от, кулачка 6 начинает ускоренное движение к механизму подачи для захвата очередной детали. При этом перемещение рычага 26, рейки 27, вращение зубчато-реечной передачи 28 происходит в обратном направлении, а поднятое положение зажима 3 сохраняется качением нижнего конца штока 23 по рамке 22, поднятой рычагом 21 от кулачка 20.

Плита доходит до упора 34, и цикл обработки повторяется.

Предлагаемое устройство позволяет автоматизировать процесс загрузки деталей, имеющих облой по контуру и литники, обеспечивает зачистку и обработку деталей с

повышенными требованиями по точности и качеству при сохранении высокой производительности и увеличении эксплуатационных возможностей шлифовального круга.

5

5 5

0

Формула изобретения

1.Устройство для механической обработки пластмассовых изделий в форме тел вращения, содержащее смонтированный на раме на оси обрабатывающий инструмент с приводом его вращения, держатель с верхним зажимом деталей, нижний зажим с узлом его вращения в виде зубчато- реечной передачи, магазин деталей, питатель и узел синхронизации работы элементов, отличающееся тем, что, с целью повышения точности и- качества обработки, оно снабжено/закрепленной на раме параллельно оси инструмента направляющей и смонтированным на держателе упором и плоским кулачком для периодического взаимодействия с рейкой узла вращения через шар- нирно закрепленный на раме подпружиненный рычаг, причем нижний зажим также закреплен на держателе, а последний установлен на направляющей с возможностью перемещения по ней.

2.Устройство по п. 1, отличающееся тем, что питатель выполнен в виде кинематически связанного с верхним зажимом и установленного с возможностью вертикального перемещения подпружиненного лотка с пазом для прохода нижнего зажима и с подпружиненным ограничителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентровошлифовальный станок | 1983 |

|

SU1155424A1 |

| Автомат лужения | 1986 |

|

SU1331622A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ СТАТОРА ПОДСТРОЕННОГО | 1965 |

|

SU176984A1 |

| СТАНОК ДЛЯ ЗАЧИСТКИ ОБЛОЯ | 1968 |

|

SU212506A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБРАБОТКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ПОСЛЕ ЛИТЬЯ | 1972 |

|

SU324155A1 |

| Устройство для реверса стола станка | 1973 |

|

SU524680A1 |

| Станок для шлифования канавок винтового режущего инструмента | 1981 |

|

SU1058493A3 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ ЗАГОТОВОК СТЕКЛОКЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ РАДИОДЕТАЛЕЙ | 1989 |

|

SU1820573A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

Изобретение относится к устройствам для механической обработки пластмассовых деталей и предназначено для снятия облоя и литников и получения окончательных размеров. Целью является повышение точности и качества обработки. Для этого устройство снабжено направляюшей, по которой имеет возможность перемешаться держатель с верхним и нижним зажимами изделия. При этом в устройстве синхронизована работа зажимов и узла врашения изделия посредством упора и плоского кулачка, смонтированных на держателе, и подпружиненного рычага, а питатель устройства выполнен в виде подпружиненного лотка с пазом для прохода нижнего зажима и кинематически связан с верхним зажимом. 1 з.п. ф-лы, 5 ил. Is5 Ot О IsD N3 С

1Э

8

f3

JT-i/rl-i r+i r-h %/ ..

J5

77

Фиг. 2

ВидВ

фиг,3

-l

фиг,, f

Редактор К. Волощук Заказ 5174/13

Составитель Е. Михайлова Техред И. ВересКорректор А. Тяско

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж--35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

, 5

| Завгородний В | |||

| К | |||

| Механизация и автоматизация переработки пластических масс | |||

| М.: Машиностроение, 1970, с | |||

| ПРИБОР ДЛЯ СЪЕМКИ ПЛАНА МЕСТНОСТИ | 1922 |

|

SU548A1 |

| Авторское свидетельство СССР № 228259, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-09-30—Публикация

1984-09-20—Подача