Изобретение относится к кузнечно-прес- совому оборудованию, а именно к устройствам, предназначенным для штамповки ореб- ренных оболочек.

Целью изобретения является повышение качества оребренных оболочек.

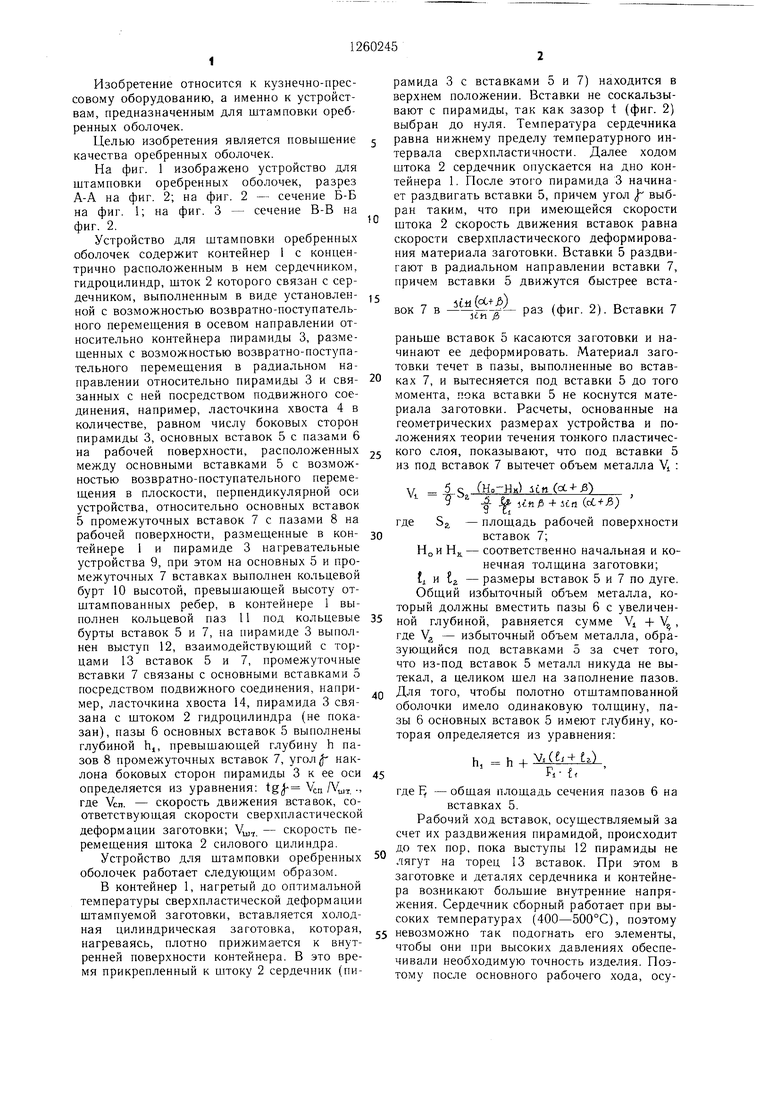

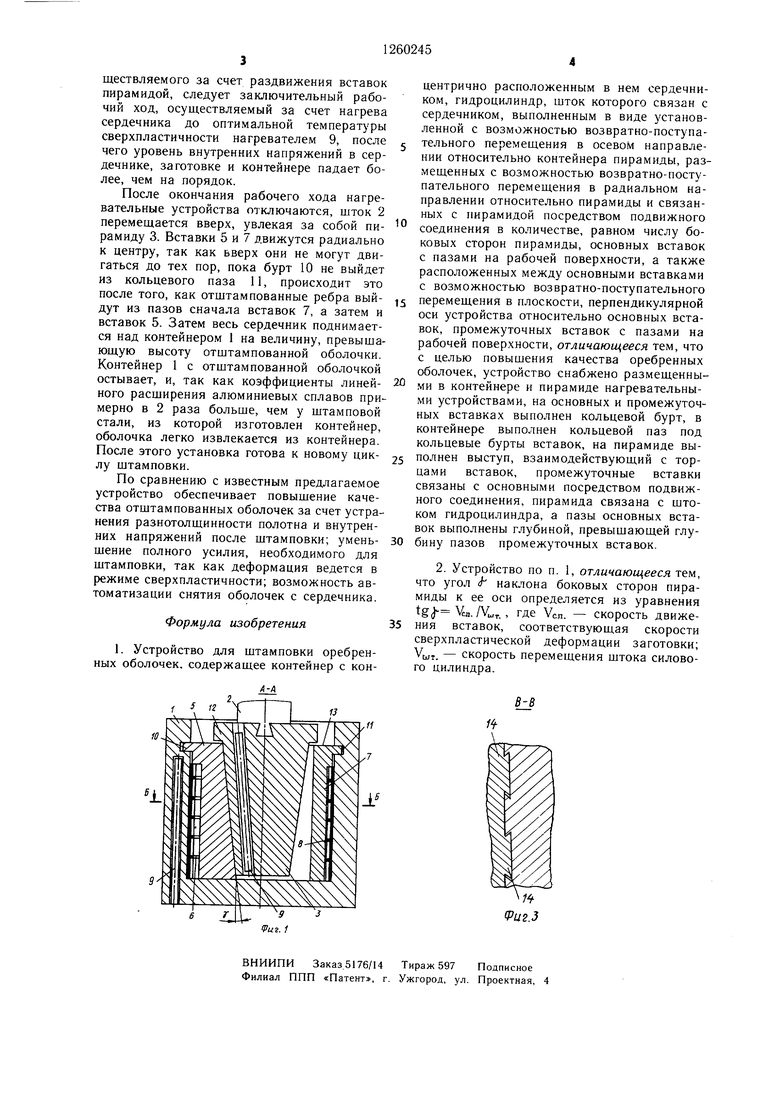

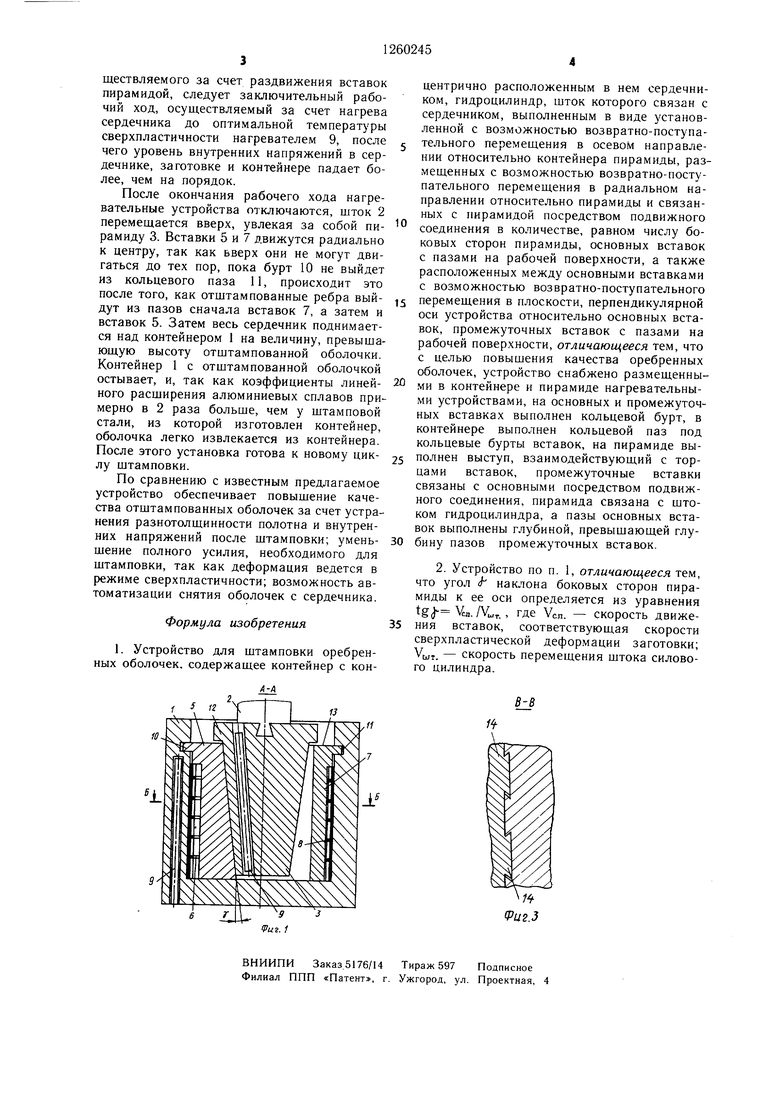

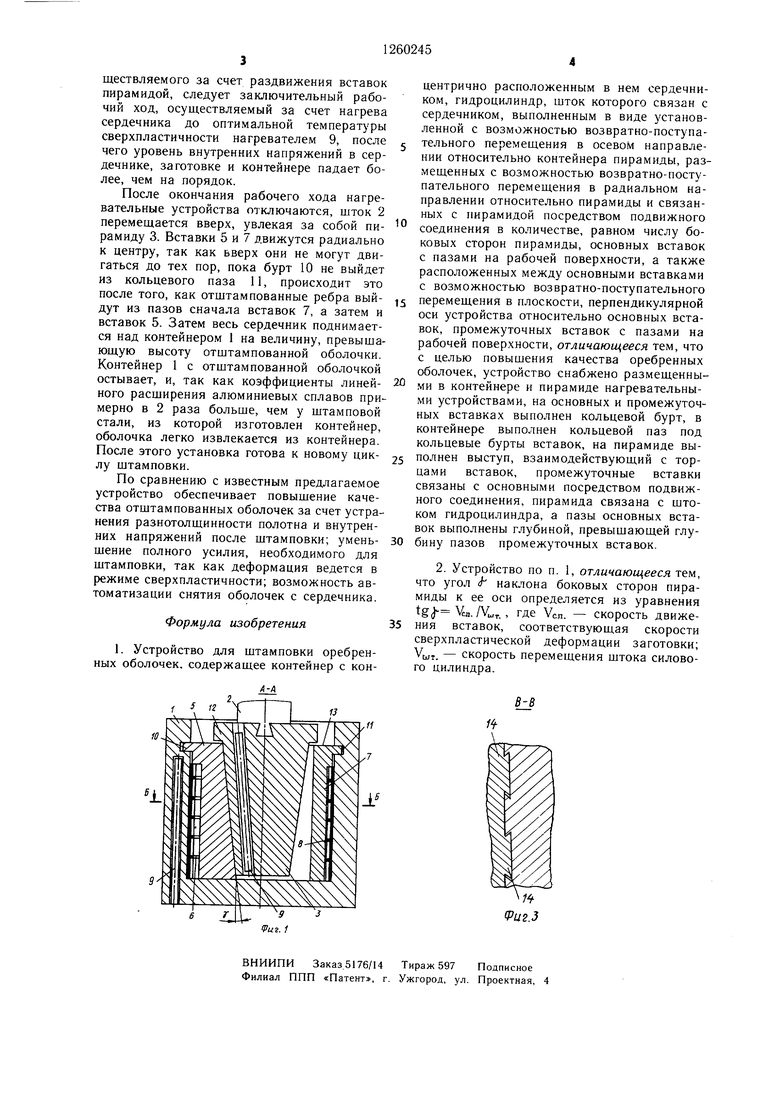

На фиг. 1 изображено устройство для штамповки оребренных оболочек, разрез А-А на фиг. 2; на фиг. 2 - сечение Б-Б на фиг. 1; на фиг. 3 - сечение В-В на

фиг. 2.

Устройство для штамповки оребренных оболочек содержит контейнер 1 с концен- трично расположенным в нем сердечником, гидроцилиндр, шток 2 которого связан с сердечником, выполненным в виде установлен- ной с возможностью возвратно-поступательного перемещения в осевом направлении относительно контейнера пирамиды 3, размешенных с возможностью возвратно-поступательного перемешения в радиальном направлении относительно пирамиды 3 и свя- занных с ней посредством подвижного соединения, например, ласточкина хвоста 4 в количестве, равном числу боковых сторон пирамиды 3, основных вставок 5 с пазами 6 на рабочей поверхности, расположенных между основными вставками 5 с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной оси устройства, относительно основных вставок 5 промежуточных вставок 7 с пазами 8 на рабочей поверхности, размеш,енные в кон- тейнере 1 и пирамиде 3 нагревательные устройства 9, при этом на основных 5 и промежуточных 7 вставках выполнен кольцевой бурт 10 высотой, превышаюшей высоту отштампованных ребер, в контейнере 1 выполнен кольцевой паз 11 под кольцевые бурты вставок 5 и 7, на пирамиде 3 выполнен выступ 12, взаимодействующий с торцами 13 вставок 5 и 7, промежуточные вставки 7 связаны с основными вставками 5 посредством подвижного соединения, например, ласточкина хвоста 14, пирамида 3 связана с штоком 2 гидроцилиндра (не показан), пазы 6 основных вставок 5 выполнены глубиной h, превышающей глубину h пазов 8 промежуточных вставок 7, угол наклона боковых сторон пирамиды 3 к ее оси определяется из уравнения: tg Vcn Л- ыт.-. где Усл. - скорость движения вставок, соответствующая скорости сверхпластической деформации заготовки; ,, - скорость перемещения штока 2 силового цилиндра.

Устройство для штамповки оребренных оболочек работает следующим образом.

В контейнер 1, нагретый до оптимальной температуры сверхпластической деформации штампуемой заготовки, вставляется холодная цилиндрическая заготовка, которая, нагреваясь, плотно прижимается к внутренней поверхности контейнера. В это время прикрепленный к штоку 2 сердечник (пирамида 3 с вставками 5 и 7) находится в верхнем положении. Вставки не соскальзывают с пирамиды, так как зазор t (фиг. 2) выбран до нуля. Температура сердечника равна нижнему пределу температурного интервала сверхпластичности. Далее ходом штока 2 сердечник опускается на дно контейнера 1. После этого пирамида 3 начинает раздвигать вставки 5, причем угол выбран таким, что при имеющейся скорости штока 2 скорость движения вставок равна скорости сверхпластического деформирования материала заготовки. Вставки 5 раздвигают в радиальном направлении вставки 7, причем вставки 5 движутся быстрее вставок 7 в раз (фиг. 2). Вставки 7

раньше вставок 5 касаются заготовки и начинают ее деформировать. Материал заготовки течет в пазы, выполненные во вставках 7, и вытесняется под вставки 5 до того момента, пока вставки 5 не коснутся материала заготовки. Расчеты, основанные на геометрических размерах устройства и положениях теории течения тонкого пластического слоя, показывают, что под вставки 5 из под вставок 7 вытечет объем металла Vi :

W 5 с (Но-Нк) Л1п( + )

f )5 (oC-f)

где Sa - площадь рабочей поверхности вставок 7;

HO и Hji - соответственно начальная и конечная толщина заготовки;

ti и tj - размеры вставок 5 и 7 по дуге.

Общий избыточный объем металла, который должны вместить пазы 6 с увеличенной глубиной, равняется сумме Vi + Ч , где УЗ - избыточный объем металла, образующийся под вставками 5 за счет того, что из-под вставок 5 металл никуда не вытекал, а целиком шел на заполнение пазов. Для того, чтобы полотно отштампованной оболочки имело одинаковую толщину, пазы 6 основных вставок 5 имеют глубину, которая определяется из уравнения:

h, h + iii±-, FI {(

где Б - общая площадь сечения пазов 6 на

вставках 5.

Рабочий ход вставок, осуществляемый за счет их раздвижения пирамидой, происходит до тех пор, пока выступы 12 пирамиды не лягут на торец 13 вставок. При этом в заготовке и деталях сердечника и контейнера возникают большие внутренние напряжения. Сердечник сборный работает при высоких температурах (400-500°С), поэтому невозможно так подогнать его элементы, чтобы они при высоких давлениях обеспечивали необходимую точность изделия. Поэтому после основного рабочего хода, осуществляемого за счет раздвижения вставок пирамидой, следует заключительный рабочий ход, осуществляемый за счет нагрева сердечника до оптимальной температуры сверхпластичности нагревателем 9, после чего уровень внутренних напряжений в сердечнике, заготовке и контейнере падает более, чем на порядок.

После окончания рабочего хода нагревательные устройства отключаются, шток 2 перемещается вверх, увлекая за собой пирамиду 3. Вставки 5 и 7 движутся радиально к центру, так как вверх они не могут двигаться до тех пор, пока бурт 10 не выйдет из кольцевого паза 11, происходит это после того, как отщтампованные ребра выйдут из пазов сначала вставок 7, а затем и вставок 5. Затем весь сердечник поднимается над контейнером 1 на величину, превышающую высоту отштампованной оболочки. Контейнер 1 с отштампованной оболочкой остывает, и, так как коэффициенты линейного расширения алюминиевых сплавов примерно в 2 раза больше, чем у штамповой стали, из которой изготовлен контейнер, оболочка легко извлекается из контейнера. После этого установка готова к новому циклу штамповки.

По сравнению с известным предлагаемое устройство обеспечивает повышение качества отштампованных оболочек за счет устранения разнотолщинности полотна и внутренних напряжений после штамповки; уменьшение полного усилия, необходимого для штамповки, так как деформация ведется в режиме сверхпластичности; возможность автоматизации снятия оболочек с сердечника.

Формула изобретения

. Устройство для штамповки оребрен- ных оболочек, содержащее контейнер с кон

центрично расположенным в нем сердечником, гидроцилиндр, шток которого связан с сердечником, выполненным в виде установленной с возможностью возвратно-поступательного перемещения в осевом направлении относительно контейнера пирамиды, размещенных с возможностью возвратно-поступательного перемещения в радиальном направлении относительно пирамиды и связанных с пирамидой посредством подвижного соединения в количестве, равном числу боковых сторон пирамиды, основных вставок с пазами на рабочей поверхности, а также расположенных между основными вставками с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной оси устройства относительно основных вставок, промежуточных вставок с пазами на рабочей поверхности, отличающееся тем, что с целью повышения качества оребренных оболочек, устройство снабжено размещенными в контейнере и пирамиде нагревательны- .ми устройствами, на основных и промежуточных вставках выполнен кольцевой бурт, в контейнере выполнен кольцевой паз под кольцевые бурты вставок, на пирамиде выполнен выступ, взаимодействующий с торцами вставок, промежуточные вставки связаны с основными посредством подвижного соединения, пирамида связана с щто- ком гидроцилиндра, а пазы основных вставок выполнены глубиной, превыщающей глубину пазов промежуточных вставок.

2. Устройство по п. 1, отличающееся тем, что угол J наклона боковых сторон пирамиды к ее оси определяется из уравнения tg() ./VWT. , где УСЛ. - скорость движения вставок, соответствующая скорости сверхпластической деформации заготовки; УШГ. - скорость перемещения штока силового цилиндра.

В В

1

ВНИИПИ Заказ,5176/14 Тираж 597 Подписное Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| Термический пресс | 1985 |

|

SU1320079A1 |

| Устройство для калибровки концов трубчатых изделий | 1980 |

|

SU956090A1 |

| Термический пресс | 1978 |

|

SU722782A1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1982 |

|

SU1014624A1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

| Термоупругий пресс | 1989 |

|

SU1676824A1 |

| Термоупругий пресс | 1980 |

|

SU944950A1 |

Изобретение относится к оборудованию для штамновки оребренных оболочек и обеспечивает новышение качества. Устройство содержит контейнер 1 с сердечником в виде пирамиды (П), соединенной с штоком гидроцилиндра, основные вставки 5 (ОВ), установленные с возможностью перемещения в радиальном направлении относительно П, расположенные между ОВ промежуточные вставки (ПВ) 7. В пазах ОВ и ПВ размещены нагревательные устройства 9. Штамповка оребренных оболочек г.роизводится в два этапа, на первом из которых рабочий ход вставок обеспечивается штоком гидроцилиндра, а на втором - нагревом сердечника. 1 з.п. ф-лы, 3 ил. -5 (Л / / 1с о to 1 ел

| Устройство для изготовления методом прессования труб и трубных изделий с внутренними продольными и поперечными ребрами | 1958 |

|

SU147160A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-30—Публикация

1984-11-27—Подача