Изобретение относится к подъемно- транспортному машиностроению, а именно к системам управления рабочим оборудованием погрузчиков.

Цель изобретения - повышение производительности и расширение функциональных возможностей гидропривода погрузчика.

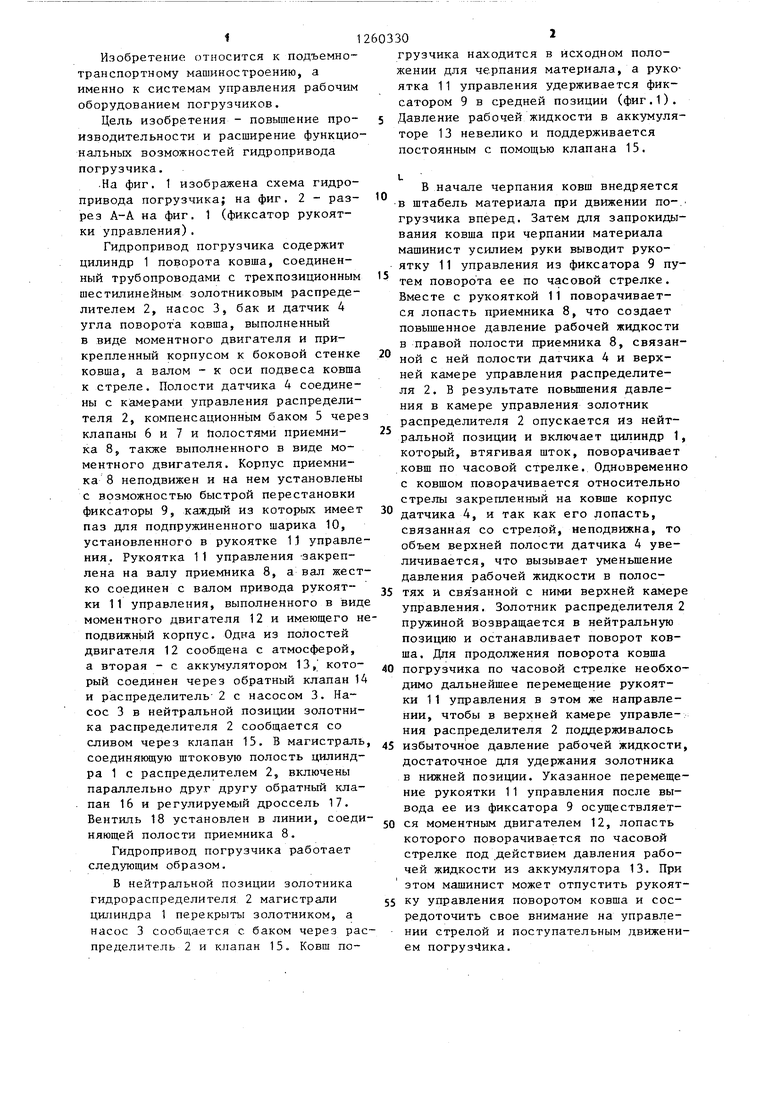

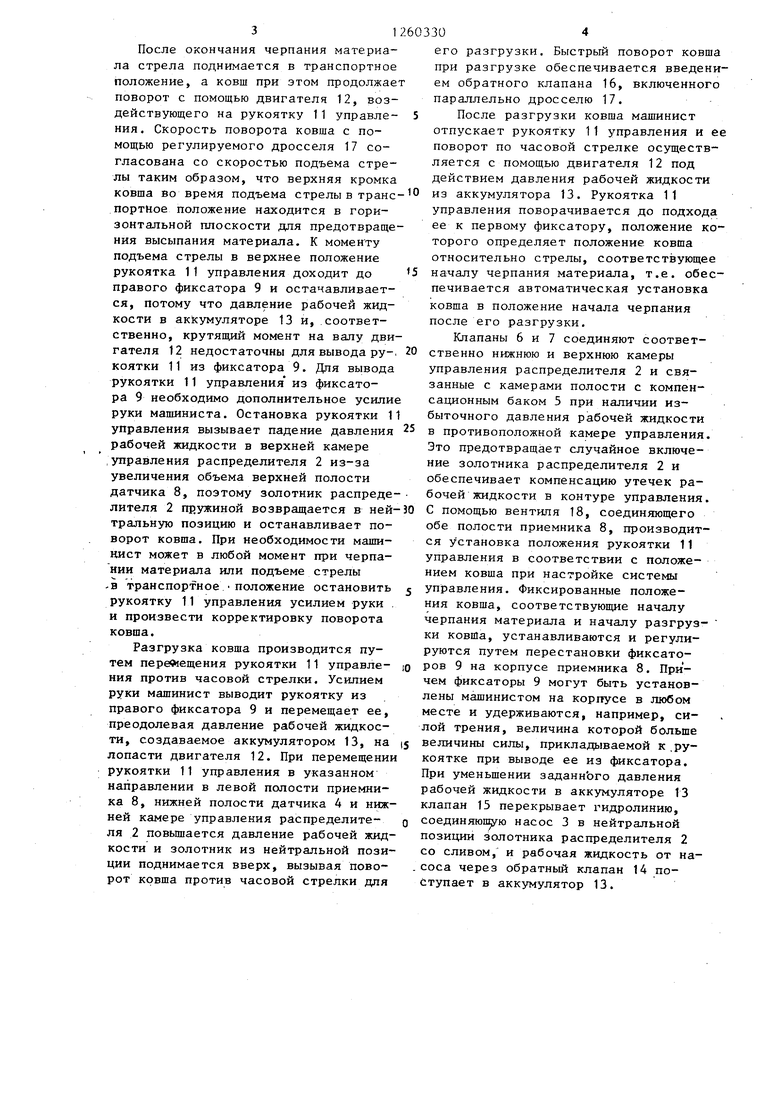

.На фиг. 1 изображена схема гидропривода погрузчика; на фиг. 2 - разрез А-А на фиг. 1 (фиксатор рукоятки управления).

Гидропривод погрузчика содержит цилиндр 1 поворота ковша, соединенный трубопроводами с трехпозиционным шестилинейным золотниковым распределителем 2, насос 3, бак и датчик 4 угла поворота ковша, выполненный в виде моментного двигателя и прикрепленный корпусом к боковой стенке ковша, а валом - к оси подвеса ковша к стреле. Полости датчика 4 соединены с камерами управления распределителя 2, компенсационным баком 5 чере клапаны 6 и 7 и Полостями приемника 8, также выполненного в виде моментного двигателя. Корпус приемника 8 неподвижен и на нем установлены с возможностью быстрой перестановки фиксаторы 9, каждый из которьк имеет паз дпя подпружиненного шарика 10, установленного в рукоятке 11 управления. Рукоятка 1 1 управления -закреплена на валу приемника В, а вал жестко соединен с валом привода рукоятки 11 управления, выполненного в вид моментного двигателя 12 и имеющего нподвижный корпус. Одна из полостей двигателя 12 сообщена с атмосферой, а вторая - с аккумулятором 13, который соединен через обратный клапан 14 и распределитель 2 с насосом 3. Насос 3 в нейтральной позиции золотника распределителя 2 сообщается со сливом через клапан 15. В магистраль соединяющую штоковую полость цилиндра 1 с распределителем 2, включены параллельно друг другу обратный клапан 16 и регулируемый дроссель 17. Вентиль 18 установлен в линии, соединяющей полости приемника 8.

Гидропривод погрузчика работает следующим образом.

В нейтральной позиции золотника гидрораспределителя 2 магистрали цилиндра 1 перекрыты золотником, а насос 3 сообщается с баком через распределитель 2 и клапан 15. Ковш по

5

0

5

грузчика находится в исходном положении для черпания материала, а рукоятка 11 управления удерживается фиксатором 9 в средней позиции (фиг.1). Давление рабочей жидкости в аккумуляторе 13 невелико и поддерживается постоянным с помощью клапана 15.

L

В начале черпания ковш внедряется в штабель материала при движении по-. грузчика вперед. Затем для запрокидывания ковша при черпании материала машинист усилием руки выводит рукоятку 11 управления из фиксатора 9 путем поворота ее по часовой стрелке. Вместе с рукояткой 11 поворачивается лопасть приемника 8, что создает повышенное давление рабочей жидкости в правой полости приемника 8, связанной с ней полости датчика 4 и верхней камере управления распределителя 2. В результате повьш1ения давления в камере управления золотник распределителя 2 опускается из нейтральной позиции и включает цилиндр 1, который, втягивая шток, поворачивает ковш по часовой стрелке. Одновременно с ковшом поворачивается относительно стрелы закрепленный на ковше корпус датчика 4, и так как его лопасть, связанная со стрелой, неподвижна, то объем верхней полости датчика 4 увеличивается, что вызывает уменьшение давления рабочей жидкости в полостях и свя занной с ними верхней камере управления. Золотник распределителя 2 пружиной возвращается в нейтральную позицию и останавливает поворот ковша. Дпя продолжения поворота ковша погрузчика по часовой стрелке необходимо дальнейшее перемещение рукоятки 11 управления в зтом же направлении, чтобы в верхней камере управления распределителя 2 поддерживалось 5 избыточное давление рабочей жидкости, достаточное для удержания золотника в нижней позиции. Указанное перемещение рукоятки 11 управления после вывода ее из фиксатора 9 осуществляется моментным двигателем 12, лопасть которого поворачивается по часовой стрелке под .действием давления рабочей жидкости из аккумулятора 13. При зтом машинист может отпустить рукоятку управления поворотом ковша и сосредоточить свое внимание на управлении стрелой и поступательным движением погруз 1ика.

0

5

0

0

5

После окончания черпания материала стрела поднимается в транспортное положение, а ковш при этом продолжает поворот с помощью двигателя 12, воздействующего на рукоятку 11 управления. Скорость поворота ковша с помощью регулируемого дросселя 17 согласована со скоростью подъема стрелы таким образом, что верхняя кромка ковша во время подъема стрелы в транс портйое положение находится в горизонтальной плоскости для предотвращения высыпания материала. К моменту подъема стрелы в верхнее положение рукоятка 11 управления доходит до правого фиксатора 9 и останавливается, потому что давление рабочей жидкости в аккумуляторе 13 и, соответственно, крутящий момент на валу двиуправления поворачивается до под ее к первому фиксатору, положени торого определяет положение ковш относительно стрелы, соответству 5 началу черпания материала, т.е. печивается автоматическая устано ковша в положение начала черпани после его разгрузки.

Клапаны 6 и 7 соединяют соотв

гателя 12 недостаточны для вывода ру-. 20 ственно нижнюю и верхнюю камеры коятки 11 из фиксатора 9. Для вывода рукоятки 11 управления из фиксатора 9 необходимо дополнительное усилие руки машиниста. Остановка рукоятки 11 управления вызывает падение давления 25 рабочей жидкости в верхней камере .управления распределителя 2 из-за увеличения объема верхней полости датчика 8, поэтому золотник распреде-

управления распределителя 2 и св занные с камерами полости с комп сационным баком 5 при наличии из быточного давления рабочей жидко в противоположной камере управле Это предотвращает случайное вклю ние золотника распределителя 2 и обеспечивает компенсацию утечек бочей жидкости в контуре управле

лителя 2 пр.ужиной возвращается в ней-30 С помощью вентиля 18, соединяющего

тральную позицию и останавливает поворот ковша. При необходимости машинист может в любой момент при черпании материала или подъеме стрелы -в транспортное положение остановить рукоятку 11 управления усилием руки , и произвести корректировку поворота ковша.

Разгрузка ковша производится путем переячещения рукоятки 11 управления против часовой стрелки. Усилием руки машинист выводит рукоятку из правого фиксатора 9 и перемещает ее, преодолевая давление рабочей жидкости, создаваемое аккумулятором 13, на 15 величины силы, прикладываемой к .рулопасти двигателя 12. При перемещении рукоятки 11 управления в указанном направлении в левой полости приемника 8, нижней полости датчика 4 и нижней камере управления распределите- g соединяюп ю насос 3 в нейтральной ля 2 повьшается давление рабочей жид- позиции золотника распределителя 2 кости и золотник из нейтральной пози- со сливом, и рабочая жидкость от нации поднимается вверх, вызывая пово- .coca через обратный клапан 14 порот ковша против часовой стрелки для ступает в аккумулятор 13.

его разгрузки. Быстрый поворот ковша при разгрузке обеспечивается введением обратного клапана 16, включенного параллельно дросселю 17.

После разгрузки ковша машинист отпускает рукоятку 11 управления и ее поворот по часовой стрелке осуществляется с помощью двигателя 12 под действием давления рабочей жидкости О из аккумулятора 13. Рукоятка 11

управления поворачивается до подхода ее к первому фиксатору, положение которого определяет положение ковша относительно стрелы, соответствующее 5 началу черпания материала, т.е. обеспечивается автоматическая установка ковша в положение начала черпания после его разгрузки.

Клапаны 6 и 7 соединяют соответственно нижнюю и верхнюю камеры

управления распределителя 2 и связанные с камерами полости с компенсационным баком 5 при наличии избыточного давления рабочей жидкости в противоположной камере управления. Это предотвращает случайное включение золотника распределителя 2 и обеспечивает компенсацию утечек рабочей жидкости в контуре управления.

обе полости приемника 8, производится Установка положения рукоятки 11 управления в соответствии с положением ковша при настройке системы управления. Фиксированные положения ковша, соответствующие началу черпания материала и началу разгрузки ковШа, устанавливаются и регулируются путем перестановки фиксаторов 9 на корпусе приемника 8. При - чем фиксаторы 9 могут быть установлены машинистом на корпусе в любом месте и удерживаются, например, силой трения, величина которой больше

коятке при выводе ее из фиксатора. При уменьшении заданн ого давления рабочей жидкости в аккумуляторе 13 клапан 15 перекрывает гидролинию.

-

Л

Xl7

фиг.Г Ы

M.U(Df/г. 2

Составитель В.Момот Редактор А.Огар Техред Л.Олейник Корректор А.Зимокосов

Заказ 5185/19 Тираж 799 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод погрузчика | 1982 |

|

SU1084392A1 |

| Гидропривод рабочего оборудования фронтального погрузчика | 1990 |

|

SU1810443A1 |

| Гидропривод рабочего оборудования фронтального погрузчика | 1982 |

|

SU1028794A1 |

| Гидросистема управлением положением ковша | 1985 |

|

SU1375749A2 |

| Гидропривод фронтального погрузчика | 1986 |

|

SU1583553A1 |

| ГИДРОПРИВОД ОДНОКОВШОВОГО ФРОНТАЛЬНОГО ПОГРУЗЧИКА | 1992 |

|

RU2092658C1 |

| Гидропривод фронтального погрузчика | 1983 |

|

SU1126669A1 |

| Гидропривод погрузчика | 1985 |

|

SU1258961A1 |

| Гидропривод одноковшового фронтального погрузчика | 1985 |

|

SU1331969A1 |

| Гидропривод рабочего оборудования фронтального погрузчика | 1983 |

|

SU1106879A1 |

| Система управления рабочим оборудованием гидравлического фронтального погрузчика | 1977 |

|

SU701928A2 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-11—Подача