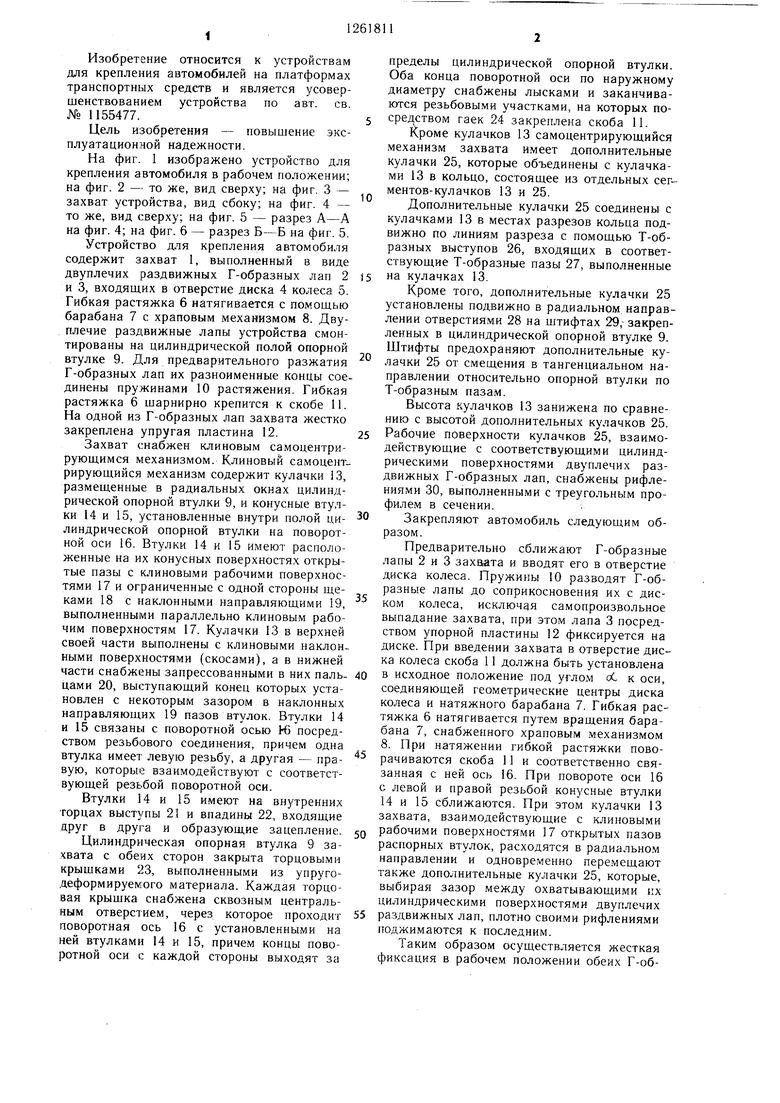

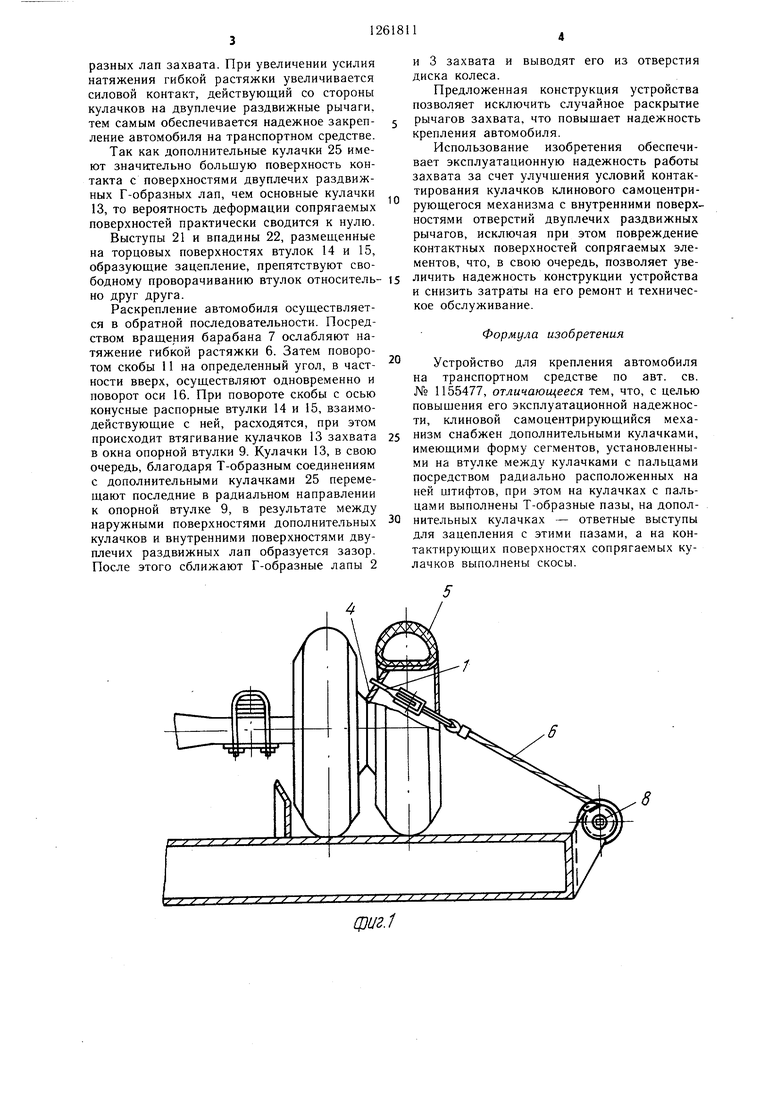

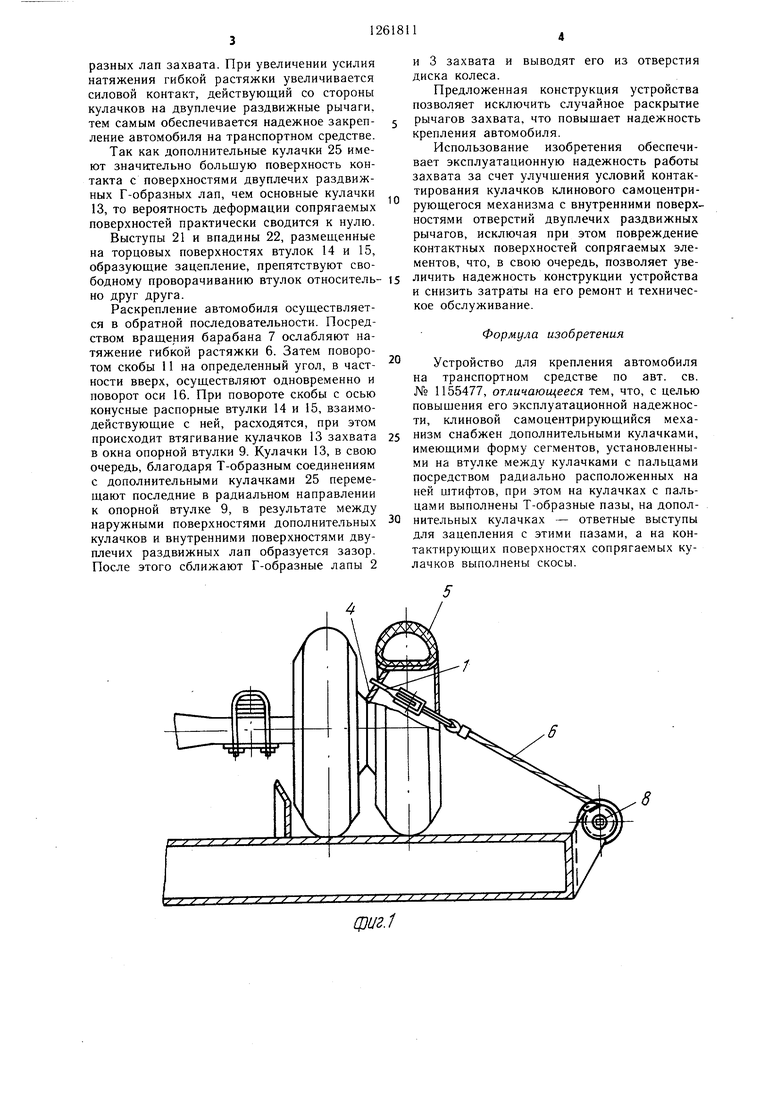

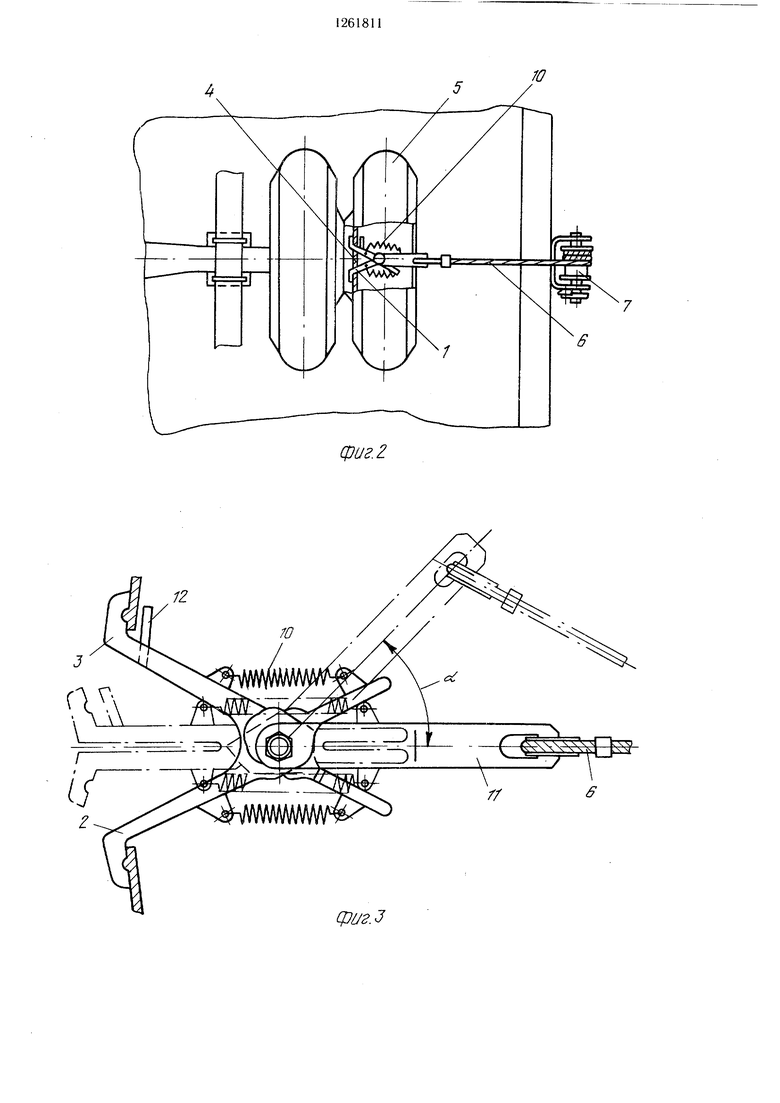

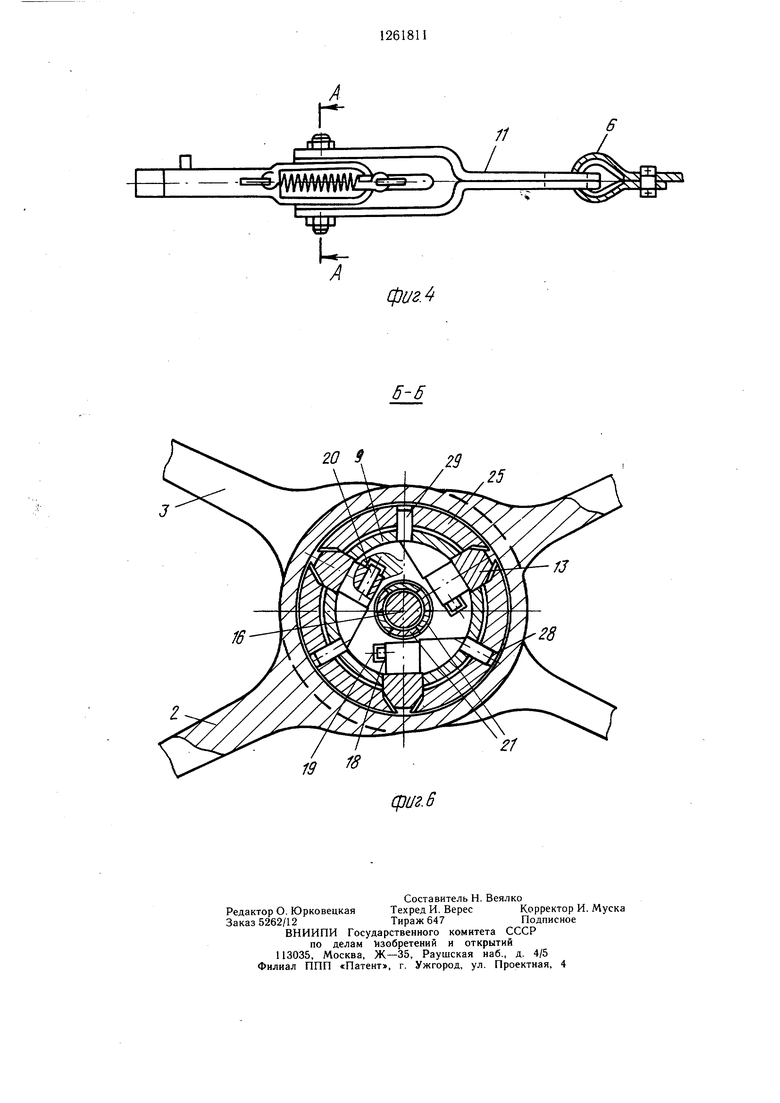

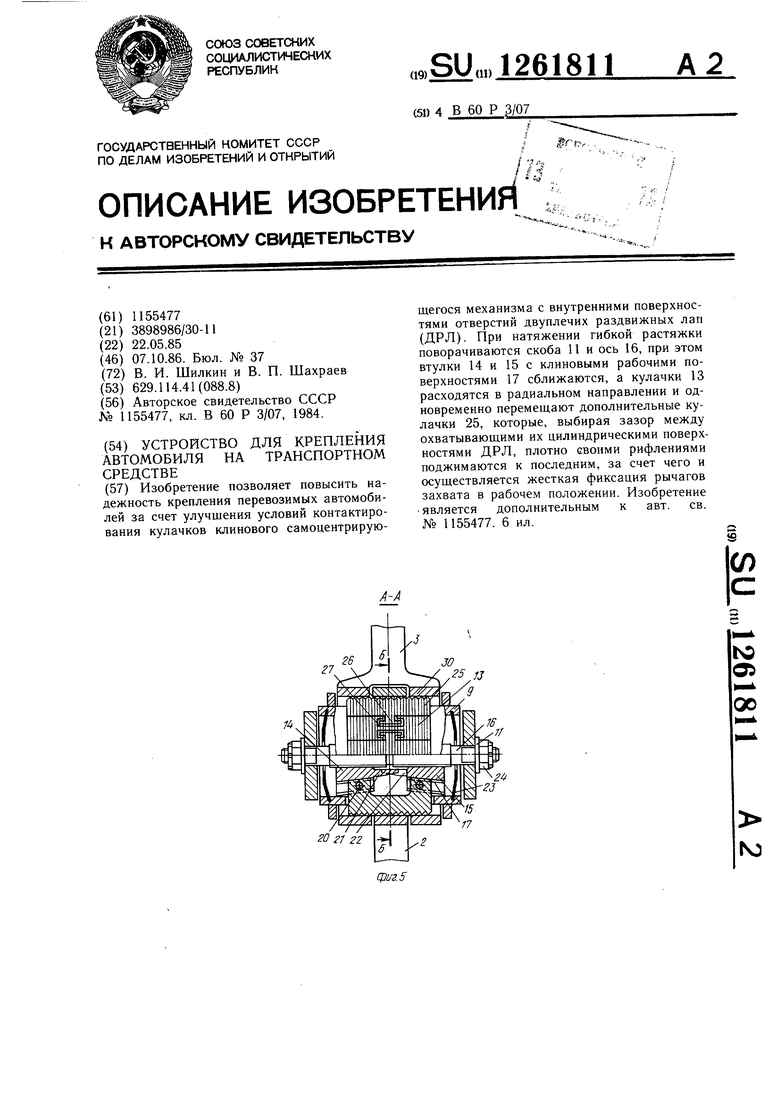

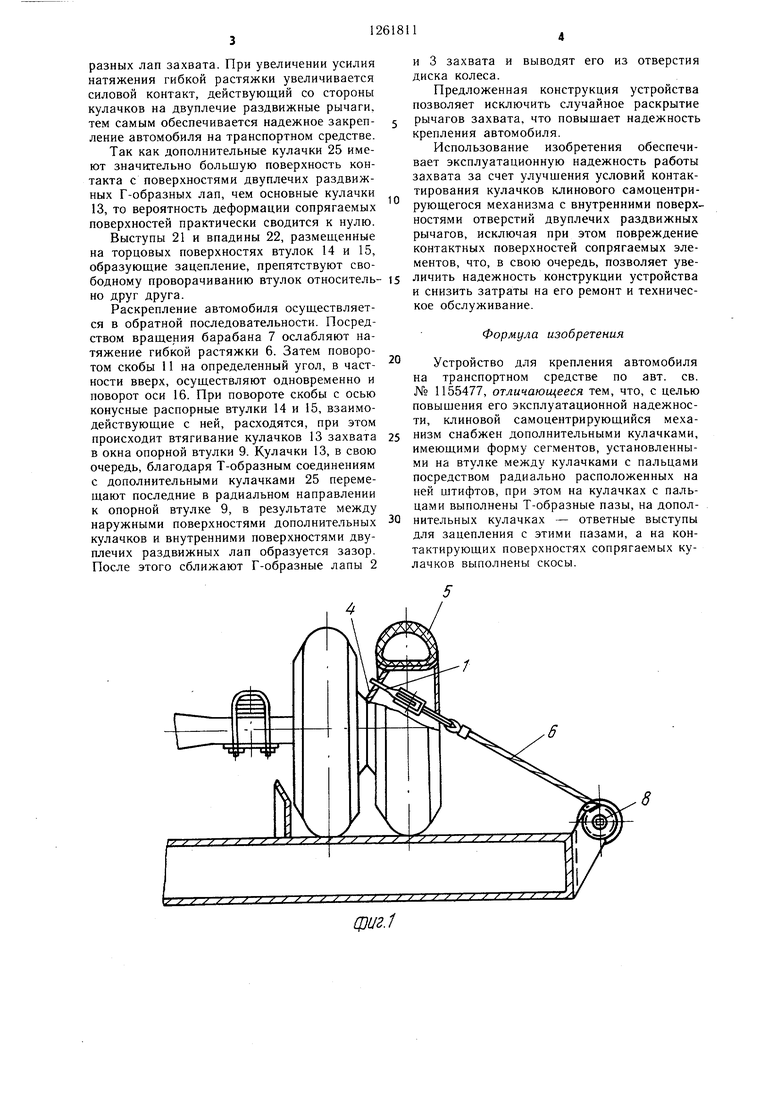

Изобретение относится к устройствам для крепления автомобилей на платформах транспортных средств и является усовершенствованием устройства по авт. св. № 1155477. Цель изобретения - повышение эксплуатационной надежности. На фиг. 1 изображено устройство для крепления автомобиля в рабочем положении; на фиг. 2 - то же, вид сверху; на фиг. 3 - захват устройства, вид сбоку; на фиг. 4 - то же, вид сверху; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - разрез Б-Б на фиг. 5. Устройство для крепления автомобиля содержит захват 1, выполненный в виде двуплечих раздвижных Г-образных лап 2 и 3, входяш,их в отверстие диска 4 колеса 5. Гибкая растяжка 6 натягивается с помош.ью барабана 7 с храповым механизмом 8. Двуплечие раздвижные лапы устройства смонтированы на цилиндрической полой опорной втулке 9. Для предварительного разжатия Г-образных лап их разноименные концы соединены пружинами 10 растяжения. Гибкая растяжка 6 шарнирно крепится к скобе 11. На одной из Г-образных лап захвата жестко закреплена упругая пластина 12. Захват снабжен клиновым самоцентрируюпхимся механизмом. Клиповый самоцентрируюшийся механизм содержит кулачки 13, размеш,енные в радиальных окнах цилиндрической опорной втулки 9, и конусные втулки 14 и 15, установленные внутри полой цилиндрической опорной втулки на поворотной оси 16. Втулки 14 и 15 имеют расположенные на их конусных поверхностях открытые пазы с клиновыми рабочими поверхностями 17 и ограниченные с одной стороны щеками 18 с наклонными направляюш,ими 19, выполненными параллельно клиновым рабочим поверхностям 17. Кулачки 13 в верхней своей части выполнены с клиновыми наклонными поверхностями (скосами), а в нижней части снабжены запрессованными в них пальцами 20, выступаюший конец которых установлен с некоторым зазором в наклонных направляющих 19 пазов втулок. Втулки 14 и 15 связаны с поворотной осью № посредством резьбового соединения, причем одна втулка имеет левую резьбу, а другая - правую, которые взаимодействуют с соответствующей резьбой поворотной оси. Втулки 14 и 15 имеют на внутренних торцах выступы 21 и впадины 22, входящие друг в друга и образующие зацепление, Цилиндрическая опорная втулка 9 захвата с обеих сторон закрыта торцовыми крышками 23, выполненными из упругодеформируемого материала. Каждая торцовая крышка снабжена сквозным центральным отверстием, через которое проходит поворотная ось 16 с установленными на ней втулками 14 и 15, причем концы поворотной оси с каждой стороны выходят за пределы цилиндрической опорной втулки. Оба конца поворотной оси по наружному диаметру снабжены лысками и заканчиваются резьбовыми участками, на которых поcpej CTBOM гаек 24 закреплена скоба 11. Кроме кулачков 13 самоцентрирующийся механизм захвата имеет дополнительные кулачки 25, которые объединены с кулачками 13 в кольцо, состоящее из отдельных сегментов-кулачков 13 и 25. Дополнительные кулачки 25 соединены с кулачками 13 в местах разрезов кольца подвижно по линиям разреза с помощью Т-образных выступов 26, входящих в соответствующие Т-образные пазы 27, выполненные на кулачках 13. Кроме того, дополнительные кулачки 25 установлены подвижно в радиальном направлении отверстиями 28 на штифтах 29, закрепленных в цилиндрической опорной втулке 9. Штифты предохраняют дополнительные кулачки 25 от смещения в тангенциальном направлении относительно опорной втулки по Т-образным пазам. Высота кулачков 13 занижена по сравнению с высотой дополнительных кулачков 25. Рабочие поверхности кулачков 25, взаимодействующие с соответствующими цилиндрическими поверхностями двуплечих раздвижных Г-образных лап, снабжены рифлениями 30, выполненными с треугольным профилем в сечении. Закрепляют автомобиль следующим образом. Предварительно сближают Г-образные лапы 2 и 3 захвата и вводят его в отверстие диска колеса. Пружины 10 разводят Г-образные лапы до соприкосновения их с диском колеса, исключая самопроизвольное выпадание захвата, при этом лапа 3 посредством упорной пластины 12 фиксируется на диске. При введении захвата в отверстие диска колеса скоба 11 должна быть установлена в исходное положение под углом оС к оси, соединяющей геометрические центры диска колеса и натяжного барабана 7. Гибкая растяжка 6 натягивается путем вращения барабана 7, снабженного храповым .механизмом 8. При натяжении гибкой растяжки поворачиваются скоба 11 и соответственно связанная с ней ось 16. При повороте оси 16 с левой и правой резьбой конусные втулки 14 и 15 сближаются. При этом кулачки 13 захвата, взаи.модействующие с клиновыми рабочими поверхностями 17 открытых пазов распорных втулок, расходятся в радиально.м направлении и одновременно перемещают также дополнительные кулачки 25, которые, выбирая зазор между охватывающими сх цилиндрическими поверхностями двуплечих раздвижных лап, плотно своими рифлениями поджимаются к последним. Таким образом осуществляется жесткая фиксация в рабочем положении обеих Г-образных лап захвата. При увеличении усилия натяжения гибкой растяжки увеличивается силовой контакт, действующий со стороны кулачков на двуплечие раздвижные рычаги, тем самым обеспечивается надежное закрепление автомобиля на транспортном средстве.

Так как дополнительные кулачки 25 имеют значилельно большую поверхность контакта с поверхностями двуплечих раздвижных Г-образных лап, чем основные кулачки 13, то вероятность деформации сопрягаемых поверхностей практически сводится к нулю.

Выступы 21 и впадины 22, размещенные на торцовых поверхностях втулок 14 и 15, образующие зацепление, препятствуют свободному проворачиванию втулок относительно друг друга.

Раскрепление автомобиля осуществляется в обратной последовательности. Посредством вращения барабана 7 ослабляют натяжение гибкой растяжки 6. Затем поворотом скобы 11 на определенный угол, в частности вверх, осуществляют одновременно и поворот оси 16. При повороте скобы с осью конусные распорные втулки 14 и 15, взаимодействующие с ней, расходятся, при этом происходит втягивание кулачков 13 захвата в окна опорной втулки 9. Кулачки 13, в свою очередь, благодаря Т-образным соединениям с дополнительными кулачками 25 перемещают последние в радиальном направлении к опорной втулке 9, в результате между наружными поверхностями дополнительных кулачков и внутренними поверхностями двуплечих раздвижных лап образуется зазор. После этого сближают Г-образные лапы 2

и 3 захвата и выводят его из отверстия диска колеса.

Предложенная конструкция устройства позволяет исключить случайное раскрытие рычагов захвата, что повыщает надежность крепления автомобиля.

Использование изобретения обеспечивает эксплуатационную надежность работы захвата за счет улучшения условий контактирования кулачков клинового самоцентрирующегося механизма с внутренними поверхностями отверстий двуплечих раздвижных рычагов, исключая при этом повреждение контактных поверхностей сопрягаемых элементов, что, в свою очередь, позволяет увеличить надежность конструкции устройства и снизить затраты на его ремонт и техническое обслуживание.

Формула изобретения

Устройство для крепления автомобиля на транспортном средстве по авт. св. № 1155477, отличающееся тем, что, с целью повышения его эксплуатационной надежности, клиновой самоцентрирующийся механизм снабжен дополнительными кулачками, имеющими форму сегментов, установленными на втулке между кулачками с пальцами посредством радиально расположенных на ней штифтов, при этом на кулачках с пальцами выполнены Т-образные пазы, на дополнительных кулачках - ответные выступы для зацепления с этими пазами, а на контактирующих поверхностях сопрягаемых кулачков выполнены скосы.

ф1/г.

фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления автомобиля на транспортном средстве | 1984 |

|

SU1155477A2 |

| УСТРОЙСТВО для КРЕПЛЕНИЯ АВТОМОБИЛЕЙ НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1972 |

|

SU335134A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НА ТРАНСПОРТНОЙ ПЛАТФОРМЕ ГРУЗОВ | 1972 |

|

SU330100A1 |

| Устройство для крпления автомобиля на транспортном средстве | 1975 |

|

SU556065A1 |

| Монорельсовая транспортная система | 1984 |

|

SU1230892A1 |

| УСТРОЙСТВО ДЛЯ АЭРОДИЙАМИЧЕСКОЙ ЗАКРУТКИ ДЕТАЛЕЙ | 1969 |

|

SU247051A1 |

| ЗАХВАТ-КАНТОВАТЕЛЬ ДЛЯ ГРУЗОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 1994 |

|

RU2116239C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРАВКИ ПОЛОК ОБОДА КОЛЕСА (ВАРИАНТЫ) | 2012 |

|

RU2529263C2 |

| ТРАВМАТОЛОГИЧЕСКИЙ СТОЛ-НОСИЛКИ | 2000 |

|

RU2212873C2 |

| Подъемно-опускная секция рольганга | 1983 |

|

SU1113347A1 |

Изобретение позволяет повысить надежность крепления перевозимых автомобилей за счет улучшения условий контактирования кулачков клинового самоцентрирующегося механизма с внутренними поверхностями отверстий двуплечих раздвижных лап (ДРЛ). При натяжении гибкой растяжки поворачиваются скоба 11 и ось 16, при этом втулки 14 и 15 с клиновыми рабочими поверхностями 17 сближаются, а кулачки 13 расходятся в радиальном направлении и одновременно перемещают дополнительные кулачки 25, которые, выбирая зазор между охватывающими их цилиндрическими поверхностями ДРЛ, плотно своими рифлениями поджимаются к последним, за счет чего и осуществляется жесткая фиксация рычагов захвата в рабочем положении. Изобретение является дополнительным к авт. св. № 1155477. 6 ил. i (Л

ери2.

Л

фиг А

фаг. 6

| Устройство для крепления автомобиля на транспортном средстве | 1984 |

|

SU1155477A2 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1986-10-07—Публикация

1985-05-22—Подача