1C

Од

;о

СО

Изобретение относится к устройствам для выработки изделий из термопластичногО материала и может быть использовано в стекольной промьпмленности.

При производстве изделий для авиационной светосигнальной техники основной задачей является получение тонкостенных высококачественных светофильтров, что позволит снизить их весовые характеристики, повысить светопропускание и, соответственно, увеличить дальность видимости сигнала.

Цель изобретения - повьппение качества тонкостенных изделий.

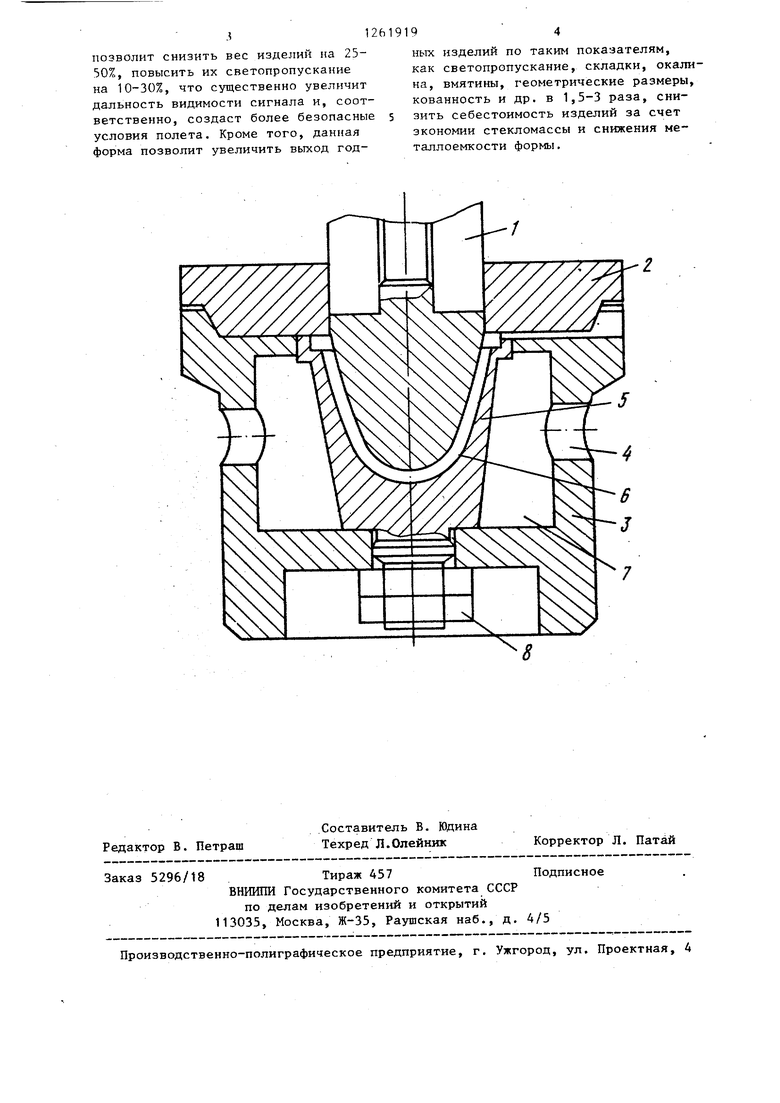

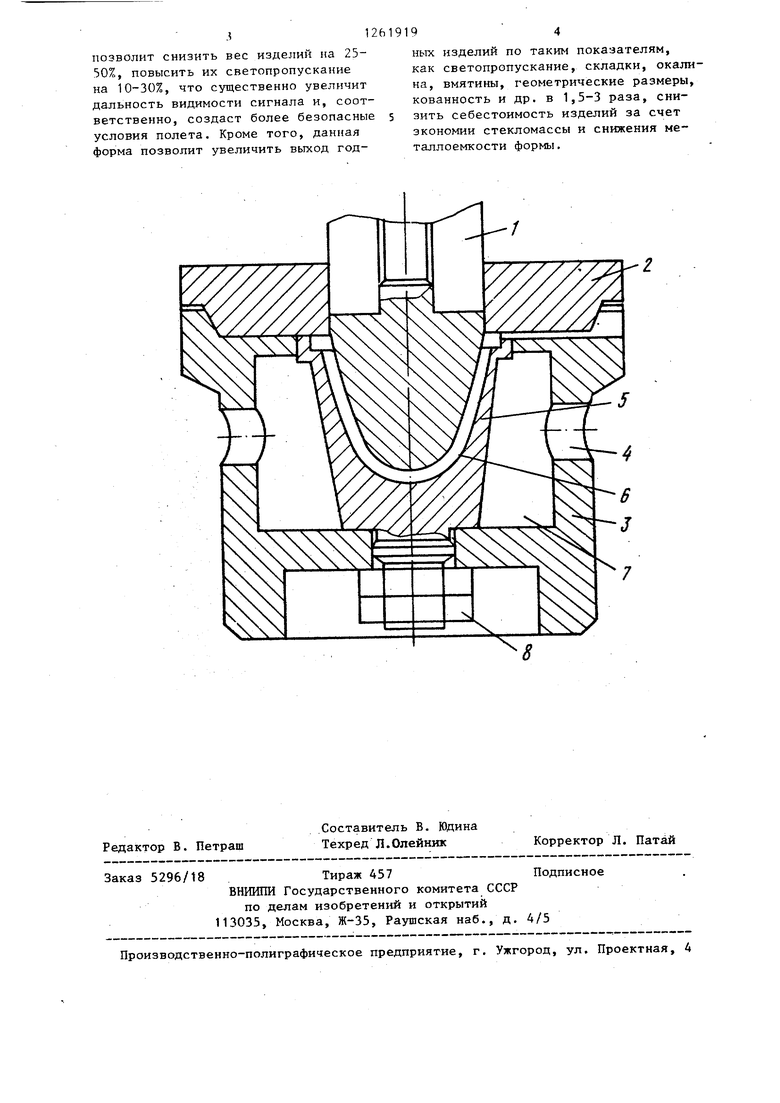

На чертеже изображена форма для прессования стеклянных изделий, общий вид.

Форма состоит из пуансона 1, коль ца 2, корпуса 3 с отверстиями 4, который имеет вставку 5 с нанесенным на ее внутреннюю поверхность тугоплаким слоем 6. Между вставкой и корпусом имеется зазор 7. Вставка крепится к корпусу при помощи болта 8 и выполнена разнотолщинной по высоте, причем отношение толщины стенки вставки у ее основания к толщине в ее верхней части равно 2-4, а ее внутренняя поверхность покрыта слоем „тугоплавкого материала толщиной 0,004;0,5 мм. Вставка выполнена из материа ла с температуропроводностью а 22- 80- 10 . В качестве тугоплавкого материала используют нитридную керамику, карбид кремния, силициды вольфрама или хрома. Исполнение вставки с изменяющейся толщиной, а именно при отношении по ее высоте 2-4, делает возможным создание изот-ермических условий для прессуемого изделия, т.е. рабочая поверхность по своей высоте имеет практически одинаковую температуру в процессе формования изделия. Это, в свою очередь, позволяет формовать изделия с тонкой стенкой, а также значительно снизить брак изделий по кованности, складкам

Минимальньй размер толщины стенки вставки в ее верхней части определяется условиями сохранения ,ве геометрии (отсутствием деформаций) в процессе пресс-формования и зависит от используемого материала, а также условий формования (температуры, удельного давления на единицу рабочей поверхности) . В предлагаемом устройств данный размер составляет 3-4 мм.

Максимальный размер стенки лимитируется условиями теплоотвода и должен быть таким, чтобы количество тепла, отводимое через сечегше стенки, способствовало определенному снижению температуры в этой области. Така толщина вставки в предлагаемом устройстве составляет 8-12 мм.

Исполнение вставки из материала с низкой температуропроводностью а 22-8010 существенно снижает теплоотвод от поданной в форму порци стекла, что позволяет проводить формообразование изделия при высоких температурах расплава стекла. Это также cnoco6cTBveT получению тонкостенных изделий с огненно-полированной поверхностью.

Нанесение на рабочую поверхность вставки тугоплавкого материала, например нитридной керамики, карбида кремния, силицидов вольфрама или хрома, защищает эту поверхность от агрессивного воздействия стекломассы и теплового удара, делает поверхность окалиностойкой, а также значительно повышает температуру прилипания стекла к материалу вставки. Это позволяет поднять температуру выработки стекла, т.е. проводить высокотемпературное формование изделий, что также способствует получению тонкостенных изделий и улучшению их качества, в частности, по светопропусканию.

Нижный предел толщины тугоплавкого слоя (0,004 мм) на поверхности вставки обусловлен быстрым его истиранием и обнажением материала вставки, верхний предел (0,5 мм) - появлением недопустимой трещиноватости на покрытии во время эксплуатации формы

Исполнение корпуса-формы с двзшя или более отверстиями и наличие зазора между вставкой и корпусом позволяют оперативно регулировать температуру вставки за счет подачи при необходимости через отверстия в зазор хладагента, например воздуха, воды, или заполнения его теплоизоляционным материалом, например асбестом, что способствует получению качественных тонкостенных стеклоизделий.

Использование изобретения позволит производить высокотемпературную выработку тугоплавких, коротких стекол и получать тонкостенные изде1лия из стекла, в частности светофильтры для ави чионной техники. Это

.126191

позволит снизить вес изделий на 2550%, повысить их светопропускание на 10-30%, что существенно увеличит дальность видимости сигнала и, соответственно, создаст более безопасные 5 условия полета. Кроме того, данная форма позволит увеличить выход год94

ных изделий по таким показателям, как светопропускание, складки, окалина, вмятины, геометрические размеры, кованность и др. в 1,5-3 раза, снизить себестоимость изделий за счет эконсг гии стекломассы и снижения металлоемкости формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования полых стеклоизделий и устройство для его осуществления | 1985 |

|

SU1321700A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| КОМПОНЕНТ СИСТЕМЫ СГОРАНИЯ И СПОСОБ ПРЕДОТВРАЩЕНИЯ НАКОПЛЕНИЯ ШЛАКА, ЗОЛЫ И УГЛЯ | 2009 |

|

RU2510687C2 |

| Устройство для формования изделий | 1978 |

|

SU737367A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166221C1 |

| Устройство для получения труб изКВАРцЕВОгО СТЕКлА | 1979 |

|

SU837943A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| Способ формования изделий | 1979 |

|

SU771029A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

1. ФОРМА ДЛЯ ПРЕССОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ, -содержащая корпус по крайней мере с двуйя отверстиями для подвода хладагента и установленную в нем с зазором разнотолщинную вставку, отличающаяс я тем, что, с целью повьшения качества тонкостенных изделий, внутренняя поверхность вставки покрыта слоем тугоплавкого материала с температуропроводностью 22 - 8010м/ч, толщиной 0,004-0,5 мм, а отношение толщины стенки вставки у ее основания к толщине в ее верхней части равно 2-4. 2. Форма по п. 1, отличаю.щ а я с я тем, что тугоплавкий слой вставки вьшолнен из нитридной керамиI ки, карбида кремния, силицидов вольфрама или хрома. (Л

| ШТАММ БАКТЕРИЙ KLEBSIELLA PNEUMONIAE № 24 МГАВМИБ-ДЕП ДЛЯ ПРОИЗВОДСТВА ВАКЦИНЫ ПРОТИВ КЛЕБСИЕЛЛЕЗА МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 2002 |

|

RU2224019C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Патент США№ 2988851, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1986-10-07—Публикация

1985-04-18—Подача