IsD

CD

1C

Изобретение относится к составам волокнистой теплоизоляционной массъ н может быть использовано в промьшленности строительных материалов.

Целью изобретения является снижение средней плотности, псвьпиение эрозионной стойкости изделий, а также утилизация отходов производства.

Теплоизоляционные изделия, включающие высокотемпературное волокно и ортофосфорную кислоту, дополнительно содержат хлористый кальций, сульфитно-дрожжевую бражку и эмульсол.

Для получения гибких рулонных изделий готовят 30%-ньш водный раствор сульфитно-дрожжевой бражки, добавляют в него ортофосфорную, кислоту плотностью 1,8 г/см, хлорид кальция и перемешивают до получения гомогенной смеси. Эму связующую смесь так же,, как и эмульсол плотностью 0,96 г/см, вводят непосредственно в энергоноситель (пар), используемый для раздува силикатного расплава в волокно. Струя силикатного расплава, вытекающего из |ванной электропечи, засасывается эжекционной дутьевой головкой и выбФасывается на движущийся сетчатый транспортер в виде волокнистой массы, образуя непрерывный ковер, пропитанный связующим.

Б процессе тепловой обработки связз,пощее отверждается с образованием водостойкого полимера, который связывает волокна наполнителя и тем самым повышает механическую прочность изделий. Отверждение связующего происходит за счет сяивки макромолекул лигносульфонатов (сульфитно-дрозкжевой

бражки) ортофосфорной кислотой.

Входящий в состав связующего хлорид кальция в процессе эксплуатации изделий при высоких температурах (выше 250°С) активно взаимодействует с

неорганической составляющей сульфитно-дрожжевой бражки и ортофосфорной кислотой. При этом образуется вещество, способное плавиться уже при температуре 500-600°С. При таких и

более высоких температурах оно ми1- рирует к поверхности изделий,, образуя сплошную пленку. С течением времени это вещество, взаимодействуя с минеральным наполнителем, образует более тугоплавкие соединения.

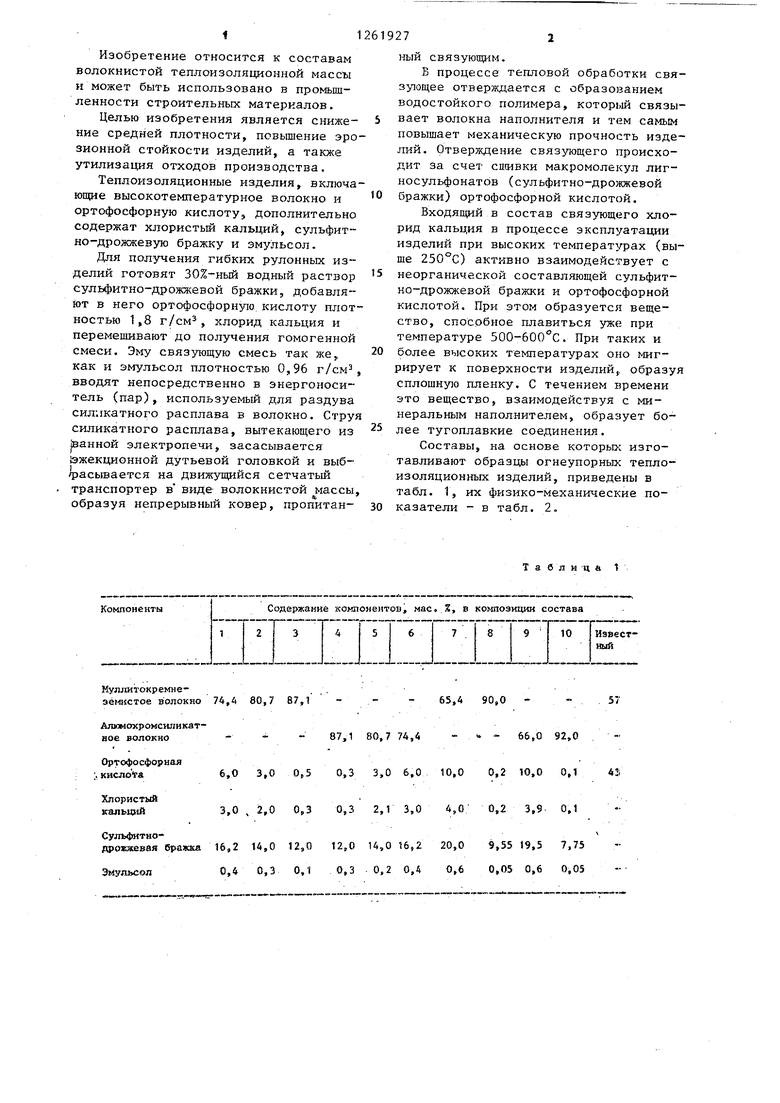

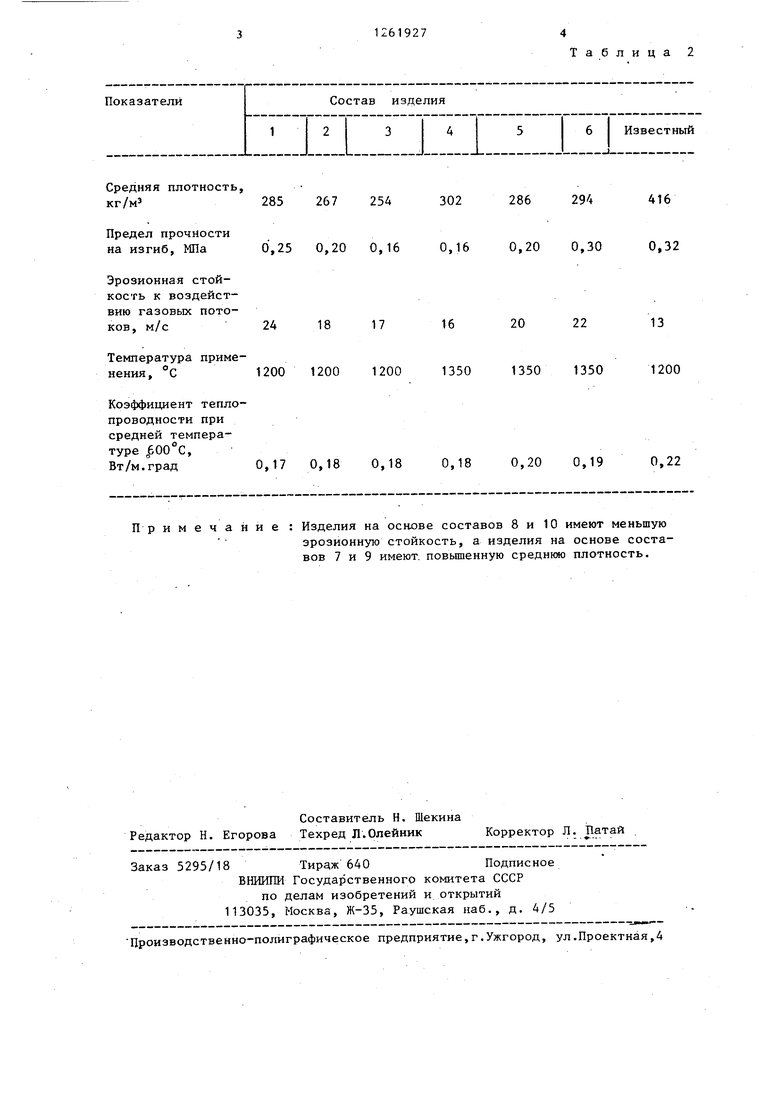

Составы, на основе которык изготавливают образцы огнеупорньк теплоизоляционных изделий, приведены в табл. 1, их физико-механические показатели - в табл. 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных материалов | 1988 |

|

SU1629279A1 |

| Шихта для изготовления керамического материала | 1989 |

|

SU1677036A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171240C1 |

| Композиция для изготовления теплоизоляционных изделий | 1979 |

|

SU863579A1 |

| Сырьевая смесь для изготовления теплоизоляционно-конструкционного материала | 1979 |

|

SU863581A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| Сырьевая смесь для изготовления теплоизоляционно-конструкционного материала | 1982 |

|

SU1141087A1 |

| Композиция для изготовления теплоизоляционных изделий | 1976 |

|

SU576154A1 |

| Теплоизоляционная и огнезащитная композиция и способы ее получения | 2018 |

|

RU2691325C1 |

| Самотвердеющая смесь для изготовления литейных стержней и форм | 1980 |

|

SU931268A1 |

КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, включающая высокотемпературное волокно и ортофосфорную кислоту, отличающаяся тем, что, с целью снижения средней плотности, повьшения эрозионной стойкости изделий, а также утилизации отходов производства, она дополнительно содержит хлористый кальций, сульфитно-дрожжевую бражку и эмульсол при следующем соотношении компонентов, мае. %: Высокотемпературное волокно74,4-87,1 Ортофосфорная кисс S лота0,5-6 Хлористый кальций 0,3-3,0 (Л Сульфитно-дрожжевая бражка 12,0-16,2 Эмульсол0,1-0,4

Компоненты Муллитокремнеэееадстое волокно 74,А 80,7 87,1 Алюмохромсилнкат87,1 80,7 7А,4 ное волокно Ортофосфоряая .,0 3,0 0,5 0,3 3,0 6,0 Хлористый 3,0,2,0 0,3 0,3 2,1 3,0 кальций Й ваГеражка 16,2 14,0 12,0 12,0 14,016,2 0,4 0,3 0,1 0,3 0.2 0,4 Змульсол

Таблица 1 65,4 90,0 - - 5Т . - 66,0 92,0 , ,, 10,0 0,2 10,0 0,1 42; 4,0 0,2 3,9 0.1 20,0 9,5519,5 7.750,6 0,05 0,6 0,05

Эрозионная стойкость к воздействию газовых потоков, м/с24 18 Температура применения, °С 1200 1200 1200 Коэффициент теплопроводности при средней температуре 00°С, Вт/м.град 0,17 0,18 0,18 Примечание

Таблица 2

20

16

22

13

1200 : Изделия на основе составов 8 и 10 имеют меньшую эрозионную стойкость, а изделия на основе составов 7 и 9 имеют, повьппенную среднюю плотность. 1350 1350 1350 0,18 0,20 0,19 0,22

| Горлов JO.M | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЖАРОСТОЙКИЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 0 |

|

SU351813A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-07—Публикация

1983-08-05—Подача