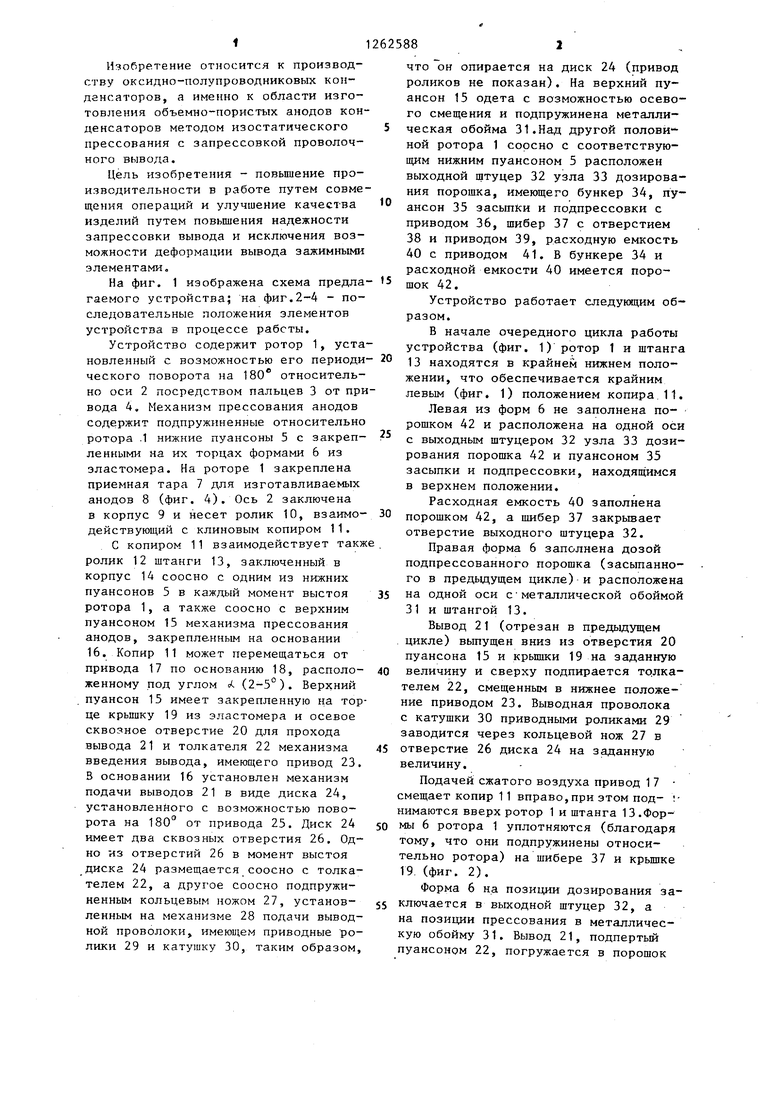

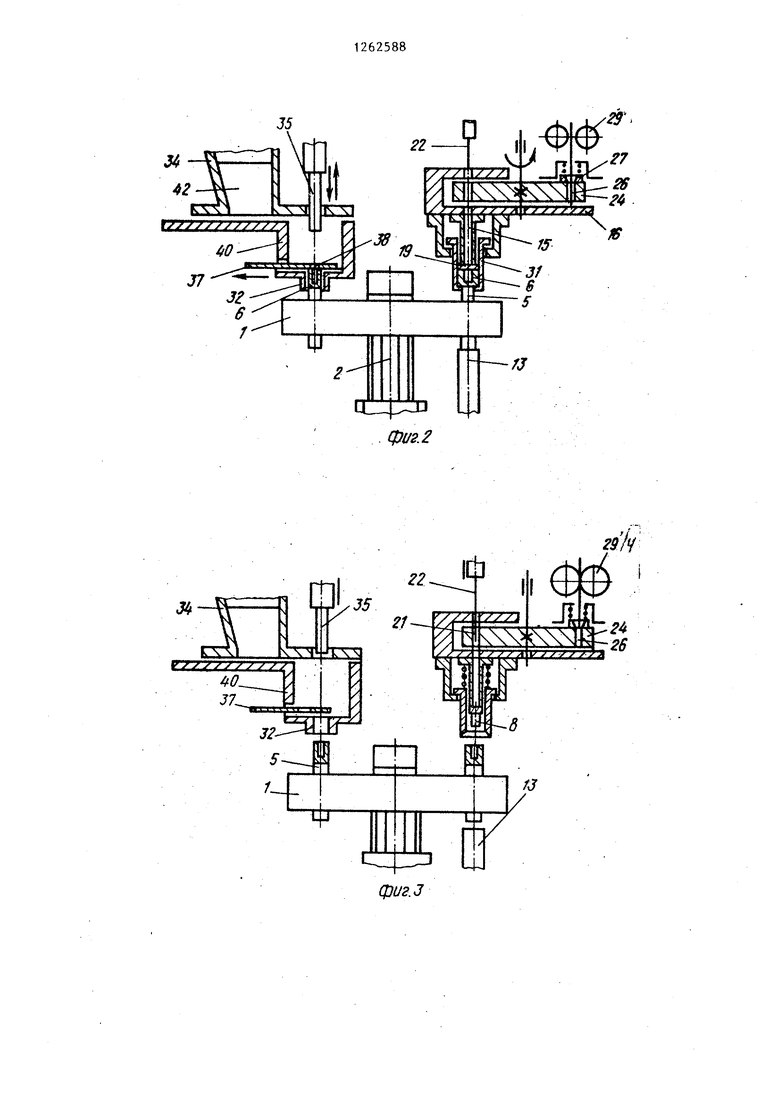

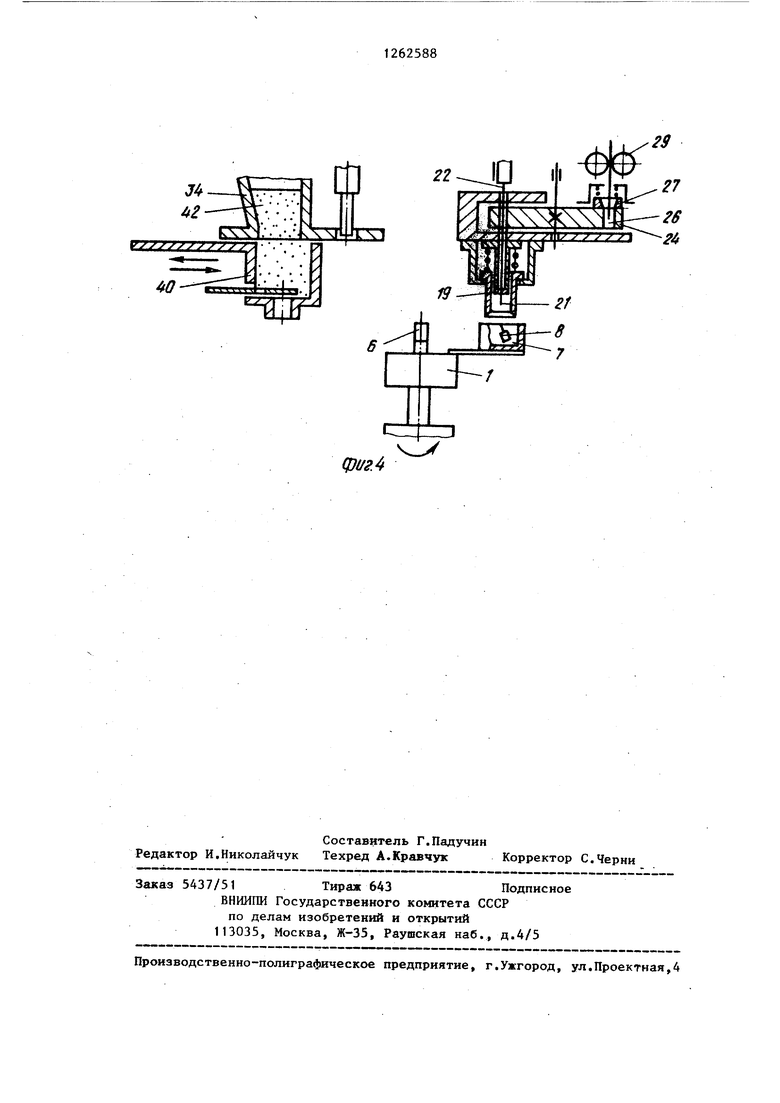

Изобретение относится к производству оксидно-полупроводниковых конденсаторов, а именно к области изготовления объемно-пористых анодов кон денсаторов методом изостатического прессования с запрессовкой проволочного вывода. Цель изобретения - повьпиение производительности в работе путем совме щения операдий и улучшение качества изделий путем повьшения надежности запрессовки вывода и исключения возможности деформации вывода зажимными элементами. На фиг. 1 изображена схема предла гаемого устройства; на фиг.2-4 - последовательные положения элементов устройства в процессе работы. Устройство содержит ротор 1, уста новленный с возможностью его периоди ческого поворота на 180 относительно оси 2 посредством пальцев 3 от пр вода 4. Механизм прессования анодов содержит подпружиненные относительно ротора .1 нижние пуансоны 5 с закрепленными на их торцах формами 6 из эластомера. На роторе 1 закреплена приемная тара 7 для изготавливаемых анодов 8 (фиг. 4). Ось 2 заключена в корпус 9 и несет ролик 10, взаимо действующий с клиновым копиром 11. с копиром 11 взаимодействует так ролик 12 штанги 13, заключенный в корпус 14 соосно с одним из нижних пуансонов 5 в каждый момент выстоя ротора 1, а также соосно с верхним пуансоном 15 механизма прессования анодов, закрепленным на основании 16. Копир 11 может перемещаться от привода 17 по основанию 18, расположенному под углом оС (2-5°). Верхний пуансон 15 имеет закрепленную на тор це крышку 19 из эластомера и осевое сквозное отверстие 20 для прохода вывода 21 и толкателя 22 механизма введения вывода, имеющего привод 23 В основании 16 установлен механизм подачи выводов 21 в виде диска 24, установленного с возможностью поворота на 180° от привода 25. Диск 24 имеет два сквозных отверстия 26, Одно из отверстий 26 в момент выстоя диска 24 размещается соосно с толкателем 22, а другое соосно подпружиненным кольцевым ножом 27, установленным на механизме 28 подачи выводной проволоки, имеющем приводные ролики 29 и катушку 30, таким образом 81 что он опирается на диск 24 (привод роликов не показан). На верхний пуансон 15 одета с возможностью осевого смещения и подпружинена металлическая обойма 31.Над другой половиной ротора 1 сорсно с соответствующим нижним пуансоном 5 расположен выходной штуцер 32 узла 33 дозирования порошка, имеющего бункер 34, пуансон 35 засыпки и подпрессовки с приводом 36, шибер 37 с отверстием 38 и приводом 39, расходную емкость 40 с приводом 41. В бункере 34 и расходной емкости 40 имеется порошок 42. Устройство работает следугацим образом. В начале очередного цикла работы устройства (фиг. 1) ротор 1 и штанга 13 находятся в крайнем нижнем положении, что обеспечивается крайним левым (фиг. 1) положением копира 11. Левая из форм 6 не заполнена порошком 42 и расположена на одной оси с выходным штуцером 32 узла 33 дозирования порошка 42 и пуансоном 35 засыпки и подпрессовки, находящимся в верхнем положении. Расходная емкость 40 заполнена порошком 42, а шибер 37 закрьшает отверстие выходного штуцера 32. Правая форма 6 заполнена дозой подпрессованного порошка (засьтанного в предыдущем цикле) и расположена на одной оси Сметаллической обоймой 31 и штангой 13. Вывод 21 (отрезан в предьщущем цикле) вьшущен вниз из отверстия 20 пуансона 15 и крьшки 19 на заданную величину и сверху подпирается трлкателем 22, смещенным в нижнее положение приводом 23. Выводная проволока с катушки 30 приводными роликами 29 заводится через кольцевой нож 27 в отверстие 26 диска 24 на заданную величину. Подачей сжатого воздуха привод 1 7 мещает копир 11 вправо,при этом под- :имаются вверх ротор 1 и штанга 13.Форы 6 ротора 1 уплотняются (благодаря тому, что они подпружинены относительно ротора) на шибере 37 и крьшке 19, (фиг. 2). Форма 6 на позиции дозирования залючается в выходной штуцер 32, а на позиции прессования в металличесую обойму 31. Вывод 21, подпертый уансоном 22, погружается в порошок

31

42, находящийся в форме 6. После этого на позиции дозирования отработкой привода 39 смещается шибер 37 и отверстие 38 совмещается с отверстием выходного штуцера 32, отработкой привода 36 перемещается вниз пуансон 35, загоняя порошок 42 из расходной емкости 40 в форму 6.

Одновременно на позиции прессования отработкой привода 23 пуансон 22 поднимается вверх.

Профиль копира 11 (фиг. 1) построен так, что при максимальном подъеме ротора 1, когда ролик 10 выходит на участок профиля копира 11, параллельный основанию 18, ролик 12 выходит за участок профиля копира 11, расположенный горизонтально, а штанга 13 почти касается пуансона 5 (зазор равен О,1 мм).

ВВИДУ наклона основания 18 по отношению к горизонту дальнейшее смещение копира 11 вправо вызывает (при остановленном роторе 1) дальнейший подъем штанги 13, подпиракядей пуансон 5. Происходит сжатие формы 6 (фиг. 2) с заключенным в ней порошком 42. Обойма 31 под действием сил трения о наружную поверхность формы 6 самоустанавливается, так как она подпружинена относительно основания 16.

Одновременно происходит поворот на 180 диска 24 от привода 25 (фиг. 1). При этом ножом 27 (фиг,2) отрезается мерньй отрезок вьшодной проволоки, который, будучи заключен в одно из отверстий 26 диска 24, транспортируется в положение, соосное пуансону 15.

Шибер 37 смещается в исходное положение, отсекая порошок в форме 6 и перекрывая отверстие выходного штуцера 32. Пуансон 35 возвращается в исходное (верхнее) положение.

Реверсом привода 17 копир 11 возращается в исходное (влево на фиг.1) оложение. Ротор 1 и штанга 13 возращаются в исходное (нижнее) положеие (фиг.З). Спрессованный анод 8, держиваемый за вывод в крьшше 19, ыходит из формы. 6.

От привода 41 (фиг.1) смещается асходная емкость 40, совмещаясь с

625884

бункером 34 (фиг.4). Порошок 42 бункера 34 компенсирует убыль порошка в расходной емкости 40. Последняя возвращается в исходное положение. 5 Одновременно ет привода 4 (фиг.1) вьшолняется поворот на 180 ротора 1 (фиг. 4). Формы 6 меняются местами. Во время поворота ротора 1 опускается пуансон 22 (фиг.4), он перемеща0 ет вывод 21, заключенный в одном из отверстий 25 диска 24, а через него выталкивает опрессованный анод 8 из отверстия крьш1ки 19 в приемную тару 7, смонтированную на роторе 1. Отре 5 занный вьшод 21 входит в отверстие крьшжи 19 (фиг. 1 и 4).

Одновременно выводная проволока с катушки 30 (фиг. 1) приводными роликами 29 (фиг. 4) заводится через 20 кольцевой нож 27 в отверстие 26 диска 24. Цикл работы устройства завершен.

Формула изобретения

25

Устройство для изготовления объемно-пористых анодов конденсаторов, со держащее механизм прессования анодов, имеюпщй нижний пуансон с закрепленной

на нем формой и верхний пуансон с

осевым отверстием для введения вьшода в форму, механизм подачи выводной проволоки с катушки, механизм отрезки выводной проволоки с ножом и механизм введения вывода в форму, отличающееся тем, что, с целью повьш1ения производительности в работе и повышения качества изделий, оно снабжено механизмом подачи выводов, выполненным в виде диска с отверстиями, установленного под механизмом введения вывода в форму, и механизмом отрезки вьшодкой проволоки с возможностью совмещения отверстий диска с осевым отверстием верхнего пуансона, а механизм введения вьшода в форму выполнен в виде толкателя, установленного соосно осевому отверстию верхнего пуансона, причем нож механизма отрезки выводной проволоки выполнен в виде кольца с внутренней режущей кромкой и размещен на верхней плоскости диска механизма подачи выводов.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина для прессования изделий из порошкообразных материалов | 1979 |

|

SU965076A2 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2000 |

|

RU2165851C1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2002 |

|

RU2248277C2 |

| Устройство для прессования порошковых материалов | 1984 |

|

SU1231542A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для прессования порошковых материалов | 1979 |

|

SU856855A1 |

| Роторная штыковая таблетмашина | 1976 |

|

SU653138A1 |

| Вертикальная роторная таблеточная машина | 1982 |

|

SU1098829A1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1990 |

|

SU1729791A1 |

| Автоматическая линия для изготовления изделий из порошковых материалов | 1989 |

|

SU1733250A1 |

Изобретение относится к области производства оксидно-полупроводниковых конденсаторов. Цель изобретения повышение производительности работы устройства. Подача порошка 42 в форму 6 осуществляется из узла дозирования посредством шибера 37 и пуансона 35, производящего одновременно подпрессовку порошка. Вывод 21, предварительно отрезанный кольцевым ножом 27 посредством пуансона 15 и толкателя 22 погружается в порошок 42. Опрессованный анод через отверстие крышки 19 попадает в приемную тару 7. Устройство позволяет одновременно осуществлять операции подачи порошка в форму, его опрессовку, подготовку вывода и его установку в порошок. с € 4 ил. (Л to Ф to ел 00 оо

Ч-

ф1/г.4

| Устройство для прессования деталей из порошковых материалов | 1971 |

|

SU535609A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-07—Публикация

1985-06-05—Подача