Изобретение относится к холодной обработке материалов давлением и может быть использовано для вырубки заготовок из плоского материала.

Целью изобретения является повышение производительности процесса вырубки заготовок из плоского материала.

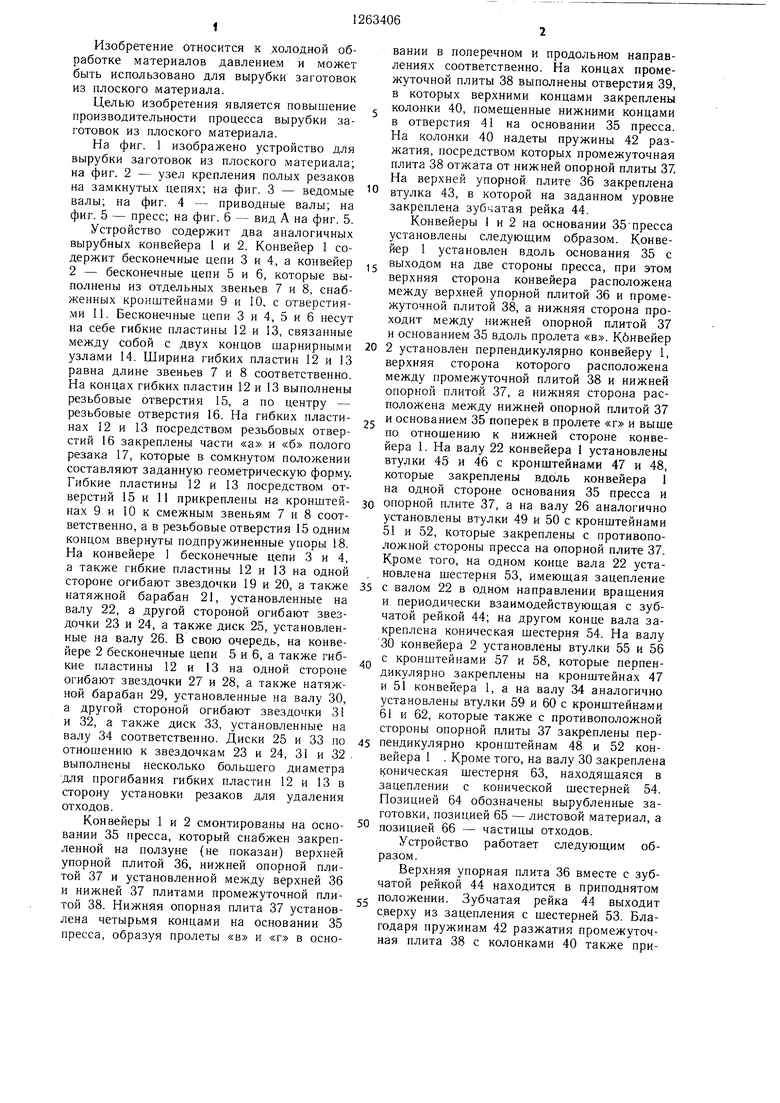

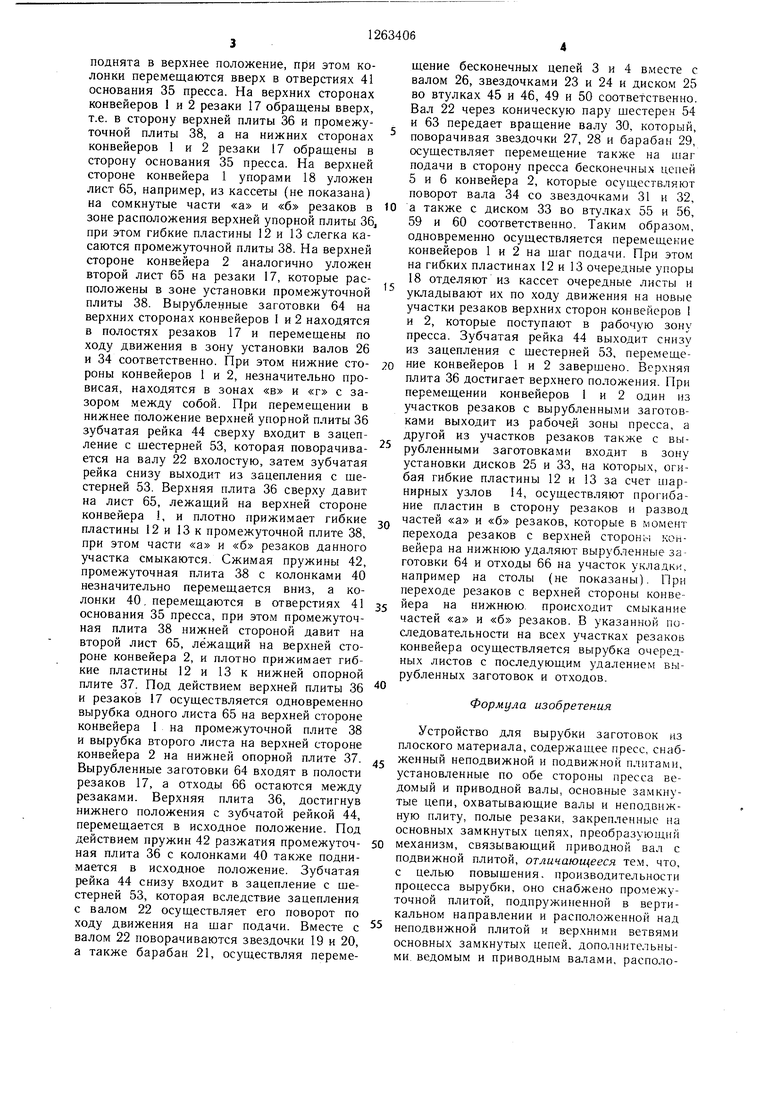

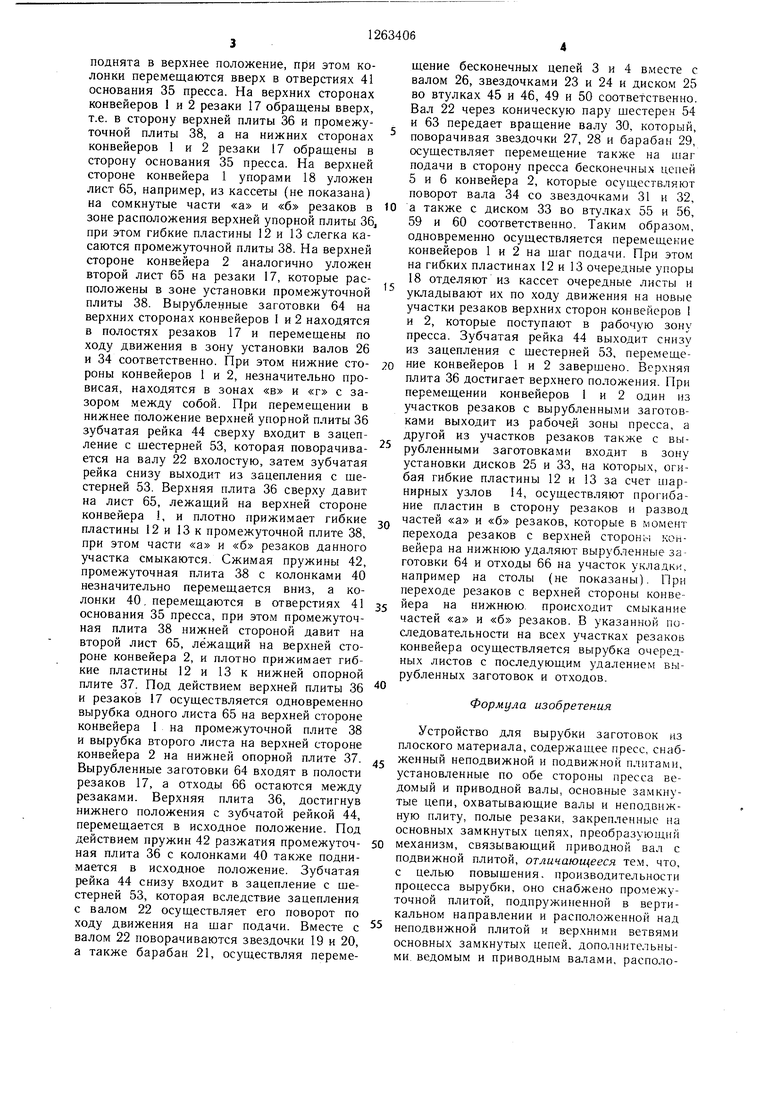

На фиг. 1 изображено устройство для вырубки заготовок из плоского материала; на фиг. 2 - узел крепления полых резаков на замкнутых цепях; на фиг. 3 - ведомые валы; на фиг. 4 - приводные валы; на фиг. 5 - пресс; на фиг. 6 - вид А на фиг. 5.

Устройство содержит два аналогичных вырубных конвейера 1 и 2. Конвейер 1 содержит бесконечные цепи 3 и 4, а конвейер 2 - бесконечные цепи 5 и 6, которые выполнены из отдельных звеньев 7 и 8, снабженных кронштейнами 9 и 10, с отверстиями 11. Бесконечные цепи 3 и 4, 5 и 6 несут на себе гибкие пластины 12 и 13, связанные между собой с двух концов шарнирными узлами 14. Ширина гибких пластин 12 и 13 равна длине звеньев 7 и 8 соответственно. На концах гибких пластин 12 и 13 выполнены резьбовые отверстия 15, а по центру - резьбовые отверстия 16. На гибких пластинах 12 и 13 посредством резьбовых отверстий 16 закреплены части «а и «б полого резака 17, которые в сомкнутом положении составляют заданную геометрическую форму. Гибкие пластины 12 и 13 посредством отверстий 15 и 11 прикреплены на кронштейнах 9 и 10 к смежным звеньям 7 и 8 соответственно, а в резьбовые отверстия 15 одним концом ввернуты подпружиненные упоры 18. На конвейере 1 бесконечные цепи 3 и 4, а также гибкие пластины 12 и 3 на одной стороне огибают звездочки 19 и 20, а также натяжной барабан 21, установленные на валу 22, а другой стороной огибают звездочки 23 и 24, а также диск 25, установленные на валу 26. В свою очередь, на конвейере 2 бесконечные цепи 5 и 6, а также гибкие пластины 12 и 13 на одной стороне огибают звездочки 27 и 28, а также натяжной барабан 29, установленные на валу 30, а другой стороной огибают звездочки 31 и 32, а также диск 33, установленные на валу 34 соответственно. Диски 25 и 33 по отношению к звездочкам 23 и 24, 31 и 32 выполнены несколько большего диаметра для прогибания гибких пластин 12 и 13 в сторону установки резаков для удаления отходов.

Конвейеры 1 и 2 смонтированы на основании 35 пресса, который снабжен закрепленной на ползуне (не показан) верхней упорной плитой 36, нижней опорной плитой 37 и установленной между верхней 36 и нижней 37 плитами промежуточной плитой 38. Нижняя опорная плита 37 установлена четырьмя концами на основании 35 пресса, образуя пролеты «в и «г в основании в поперечном и продольном направлениях соответственно. На концах промежуточной плиты 38 выполнены отверстия 39, в которых верхними концами закреплены

колонки 40, помещенные нижними концами в отверстия 41 на основании 35 пресса. На колонки 40 надеты пружины 42 разжатия, посредством которых промежуточная плита 38 отжата от нижней опорной плиты 37. На верхней упорной плите 36 закреплена

втулка 43, в которой на заданном уровне закреплена зубчатая рейка 44.

Конвейеры 1 и 2 на основании 35-пресса установлены следующим образом. Конвейер 1 установлен вдоль основания 35 с

выходом на две стороны пресса, при этом верхняя сторона конвейера расположена между верхней упорной плитой 36 и промежуточной плитой 38, а нижняя сторона проходит между нижней опорной плитой 37 и основанием 35 вдоль пролета «в. Кбнвейер

2 установлен перпендикулярно конвейеру 1, верхняя сторона которого расположена между промежуточной плитой 38 и нижней опорной плитой 37, а нижняя сторона расположена между нижней опорной плитой 37

и основанием 35 поперек в пролете «г и выше по отношению к нижней стороне конвейера 1. На валу 22 конвейера 1 установлены втулки 45 и 46 с кронштейнами 47 и 48, которые закреплены вдоль конвейера 1 на одной стороне основания 35 пресса и

опорной плите 37, а на валу 26 аналогично установлены втулки 49 и 50 с кронштейнами 51 и 52, которые закреплены с противоположной стороны пресса на опорной плите 37. Кроме того, на одном конце вала 22 установлена шестерня 53, имеющая зацепление

с валом 22 в одном направлении вращения и периодически взаимодействующая с зубчатой рейкой 44; на другом конце вала закреплена коническая шестерня 54. На валу 30 конвейера 2 установлены втулки 55 и 56

с кронштейнами 57 и 58, которые перпендикулярно закреплены на кронштейнах 47 и 51 конвейера 1, а на валу 34 аналогично установлены втулки 59 и 60 с кронштейнами 61 и 62, которые также с противоположной стороны опорной плиты 37 закреплены перпендикулярно кронштейнам 48 и 52 конвейера 1 . Кроме того, на валу 30 закреплена коническая шестерня 63, находящаяся в зацеплении с конической шестерней 54. Позицией 64 обозначены вырубленные заготовки, позицией 65 - листовой материал, а

позицией 66 - частицы отходов.

Устройство работает следующим образом.

Верхняя упорная плита 36 вместе с зубчатой рейкой 44 находится в приподнятом

положении. Зубчатая рейка 44 выходит сверху из зацепления с шестерней 53. Благодаря пружинам 42 разжатия промежуточная плита 38 с колонками 40 также приподнята в верхнее положение, при этом колонки перемещаются вверх в отверстиях 41 основания 35 пресса. На верхних сторонах конвейеров 1 и 2 резаки 17 обращены вверх, т.е. в сторону верхней плиты 36 и промежуточной плиты 38, а на нижних сторонах конвейеров 1 и 2 резаки 17 обращены в сторону основания 35 пресса. На верхней стороне конвейера 1 упорами 18 уложен лист 65, например, из кассеты (не показана) на сомкнутые части «а и «б резаков в зоне расположения верхней упорной плиты 36j при этом гибкие пластины 12 и 13 слегка касаются промежуточной плиты 38. На верхней стороне конвейера 2 аналогично уложен второй лист 65 на резаки 17, которые расположены в зоне установки промежуточной плиты 38. Вырубленные заготовки 64 на верхних сторонах конвейеров I и 2 находятся в полостях резаков 17 и перемещены по ходу движения в зону установки валов 26 и 34 соответственно. При этом нижние стороны конвейеров 1 и 2, незначительно провисая, находятся в зонах «в и «г с зазором между собой. При перемещении в нижнее положение верхней упорной плиты 36 зубчатая рейка 44 сверху входит в зацепление с шестерней 53, которая поворачивается на валу 22 вхолостую, затем зубчатая рейка снизу выходит из зацепления с шестерней 53. Верхняя плита 36 сверху давит на лист 65, лежащий на верхней стороне конвейера , и плотно прижимает гибкие пластины 12 и 13 к промежуточной плите 38, при этом части «а и «б резаков данного участка смыкаются. Сжимая пружины 42, промежуточная плита 38 с колонками 40 незначительно перемещается вниз, а колонки 40, перемещаются в отверстиях 41 основания 35 пресса, при этом промежуточная плита 38 нижней стороной давит на второй лист 65, лежащий на верхней стороне конвейера 2, и плотно прижимает гибкие пластины 12 и 13 к нижней опорной плите 37. Под действием верхней плиты 36 и резаков 7 осуществляется одновременно вырубка одного листа 65 на верхней стороне конвейера 1 на промежуточной плите 38 и вырубка второго листа на верхней стороне конвейера 2 на нижней опорной плите 37. Вырубленные заготовки 64 входят в полости резаков 17, а отходы 66 остаются между резаками. Верхняя плита 36, достигнув нижнего положения с зубчатой рейкой 44, перемещается в исходное положение. Под действием пружин 42 разжатия промежуточная плита 36 с колонками 40 также поднимается в исходное положение. Зубчатая рейка 44 снизу входит в зацепление с шестерней 53, которая вследствие зацепления с валом 22 осуществляет его поворот по ходу движения на шаг подачи. Вместе с валом 22 поворачиваются звездочки 19 и 20, а также барабан 21, осуществляя перемещение бесконечных цепей 3 и 4 вместе с валом 26, звездочками 23 и 24 и диском 25 во втулках 45 и 46, 49 и 50 соответственно. Вал 22 через коническую пару шестерен 54 и 63 передает вращение валу 30, который, поворачивая звездочки 27, 28 и барабан 29, осуществляет перемещение также на шаг подачи в сторону пресса бесконечных цепей 5 и 6 конвейера 2, которые осуществляют поворот вала 34 со звездочками 31 и 32, а также с диском 33 во втулках 55 и 56, 59 и 60 соответственно. Таким образом, одновременно осуществляется перемещение конвейеров 1 и 2 на шаг подачи. При этом на гибких пластинах 12 и 13 очередные упоры 18 отделяют из кассет очередные листы и укладывают их по ходу движения на новые участки резаков верхних сторон конвейеров и 2, которые поступают в рабочую зону пресса. Зубчатая рейка 44 выходит снизу из зацепления с щестерней 53, перемещение конвейеров 1 и 2 завершено. Верхняя плита 36 достигает верхнего положения. При перемещении конвейеров 1 и 2 один из участков резаков с вырубленными заготовками выходит из рабоче 1 зоны пресса, а другой из участков резаков также с вырубленными заготовками входит в зону установки дисков 25 и 33, на которых, огибая гибкие пластины 12 и 13 за счет шарнирных узлов 14, осуществляют прогибание пластин в сторону резаков и развод частей «а и «б резаков, которые в момент перехода резаков с верхней стороны конвейера на нижнюю удаляют вырубленные заготовки 64 и отходы 66 на участок укладки, например на столы (не показаны). При переходе резаков с верхней стороны конвейера на нижнюю происходит смыкание частей «а и «б резаков. В указанной последовательности на всех участках резаков конвейера осуществляется вырубка очередных листов с последующим удалением вырубленных заготовок и отходов. Формула изобретения Устройство для вырубки заготовок из плоского материала, содержащее пресс, снабженный неподвижной и подвижной плитами, установленные по обе стороны пресса ведомый и приводной валы, основные замкнутые цепи, охватывающие валы и неподвижную плиту, полые резаки, закрепленные на основных замкнутых цепях, преобразующий механизм, связывающий приводной вал с подвижной плитой, отличающееся тем, что, с целью повышения, производительности процесса вырубки, оно снабжено промежуточной плитой, подпружиненной в вертикальном направлении и расположенной над неподвижной плитой и верхними ветвями основных замкнутых цепей, дополнительными, ведомым и приводным валами, располо

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1985-01-24—Подача