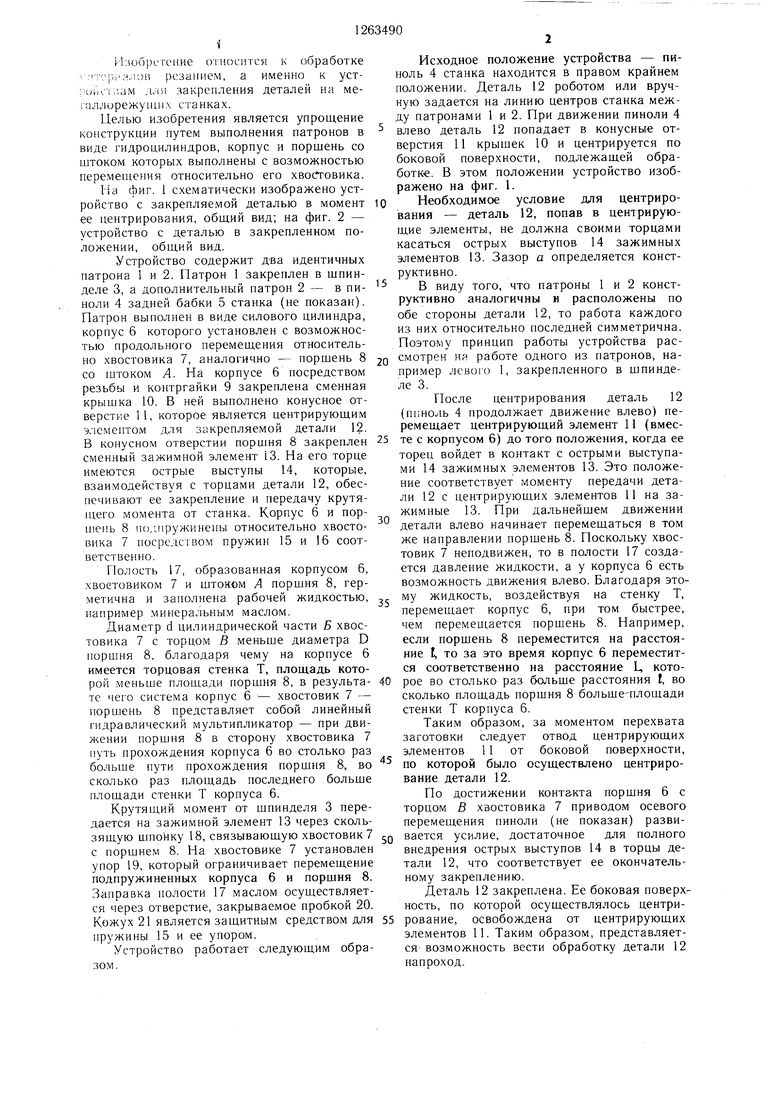

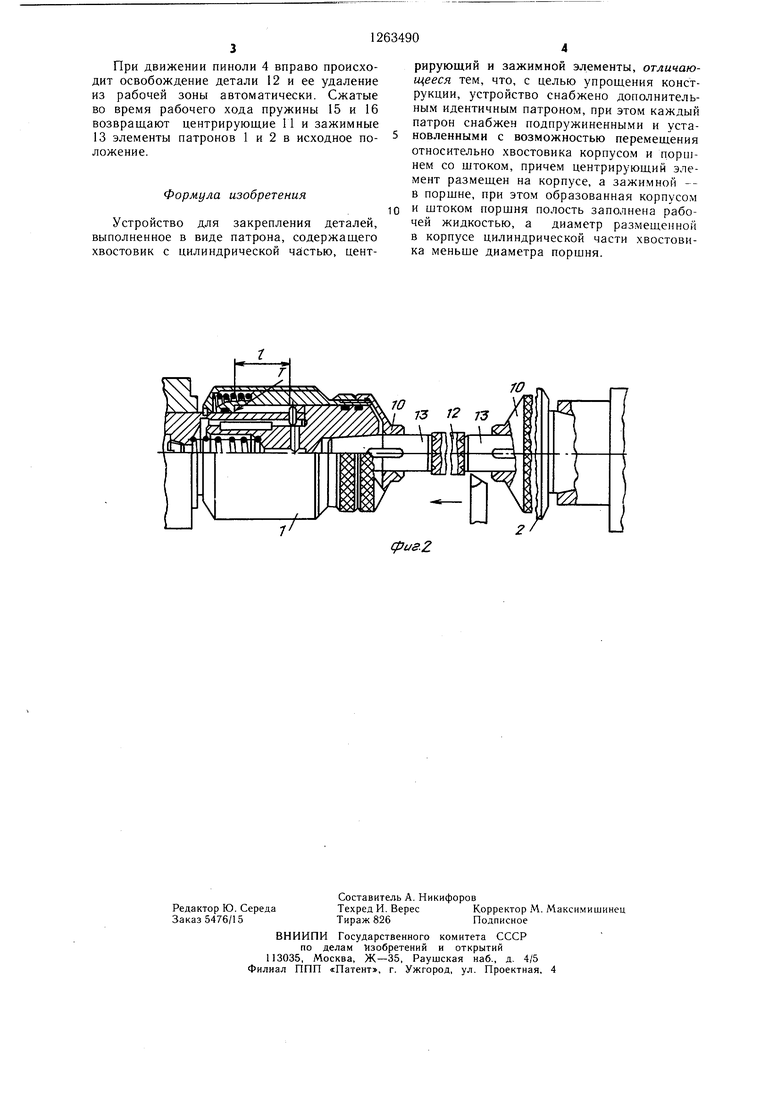

Изобригение огиоснтся к обработке . .тс|1 И..1;)в резанием, а именно к уст; jiM. :.ам для закрепления деталей на металлорежущих станках. Целью изобретения является упрощение конструкции путем выполнения патронов в виде гидроцилиндров, корпус и поршень со штоком которых выполнены с возможностью перемещения относительно его хвостовика. На фиг. 1 схематически изображено устройство с закрепляемой деталью в момент ее центрирования, общий вид; на фиг. 2 - устройство с деталью в закрепленном положении, общий вид. Устройство содержит два идентичных патрона 1 и 2. Патрон 1 закреплен в щпинделе 3, а дополнительный патрон 2 - в пиноли 4 задней бабки 5 станка (пе показан). Патрон выполнен в виде силового цилиндра, корпус 6 которого установлен с возможностью продольного перемещения относительно хвостовика 7, аналогично - поршень 8 со штоком А. На корпусе 6 посредством резьбы и контргайки 9 закреплена сменная крышка 10. В ней выполнено конусное отверстие 11, которое является центрирующим элементом для закрепляемой детали 12. в конусном отверстии поршня 8 закреплен сменный зажимной элемент 13. На его торце имеются острые выступы 14, которые, взаимодействуя с торцами детали 12, обеспечивают ее закрепление и передачу крутящего момента от станка. Корпус 6 и поршень 8 псхифужинеиы относительно хвостовика 7 посредсгвом пружин 15 и 16 соответственно. Полость 17, образованная корпусом 6, хвостовиком 7 и штоком А поршня 8, герметична и заполнена рабочей жидкостью, например минеральным маслом. Диаметр d цилиндрической части Б хвостовика 7 с торцом В меньше диаметра D поршня 8, благодаря чему на корпусе 6 имеется торцовая стенка Т, площадь которой меньше площади поршня 8, в результате чего система корпус 6 - хвостовик 7 - поршень 8 представляет собой линейный гидравлический мультипликатор - при движении поршня 8 в сторону хвостовика 7 путь прохождения корпуса 6 во столько раз больше пути прохождения порщня 8, во сколько раз площадь последнего больше площади стенки Т корпуса 6. Крутящий момент от щпинделя 3 передается на зажимной элемент 13 через скользящую шпонку 18, связывающую хвостовик 7 с поршнем 8. На хвостовике 7 установлен упор 19, который ограничивает перемещение подпружиненных корпуса 6 и поршня 8. Заправка полости 17 маслом осуществляется через отверстие, закрываемое пробкой 20. Кожух 21 является защитным средством для пружины 15 и ее упором. Устройство работает следующим образом. Исходное положение устройства - пиноль 4 станка находится в правом крайнем положении. Деталь 12 роботом или вручную задается на линию центров станка между патронами 1 и 2. При движении пиноли 4 влево деталь 12 попадает в конусные отверстия 11 крышек 10 и центрируется по боковой поверхности, подлежащей обработке. В этом положении устройство изображено на фиг. 1. Необходимое условие для центрирования - деталь 12, попав в центрирующие элементы, не должна своими торцами касаться острых выступов 14 зажимных элементов 13. Зазор а определяется конструктивно. В виду того, что патроны 1 и 2 конструктивно аналогичны и расположены по обе стороны детали 12, то работа каждого из них относительно последней симметрична. Поэтому принцип работы устройства рассмотрен на работе одного из патронов, например лево1Ч) 1, закрепленного в шпинделе 3. После центрирования деталь 12 (ппноль 4 продолжает движение влево) перемещает центрирующий элемент 11 (вместе с корпусом 6) до того положения, когда ее торец войдет в контакт с острыми выступами 14 зажимных элементов 13. Это положение соответствует моменту передачи детали 12 с центрирующих элементов 11 на зажимные 13. При дальнейщем движении детали влево начинает перемещаться в том же направлении порщень 8. Поскольку хвостовик 7 неподвижен, то в полости 17 создается давление жидкости, а у корпуса б есть возможность движения влево. Благодаря этому жидкость, воздействуя на стенку Т, перемещает корпус 6, при том быстрее, чем перемещается поршень 8. Например, если порщень 8 переместится на расстояние t, то за это время корпус 6 переместится соответственно на расстояние L, которое во столько раз больше расстояния 1, во сколько площадь поршня 8 больше-площади стенки Т корпуса 6. Таким образом, за моментом перехвата заготовки следует отвод центрирующих элементов 11 от боковой поверхности, по которой было осуществлено центрирование детали 12. По достижении контакта поршня 6 с торцом В хвостовика 7 приводом осевого перемещения пиноли (не показан) развивается усилие, достаточное для полного внедрения острых выступов 14 в торцы детали 12, что соответствует ее окончательному закреплению. Деталь 12 закреплена. Ее боковая поверхность, по которой осуществлялось центрирование, освобождена от центрирующих элементов 11. Таким образом, представляется возможность вести обработку детали 12 напроход.

При движении пиноли 4 вправо происходит освобождение детали 12 и ее удаление из рабочей зоны автоматически. Сжатые во время рабочего хода пружины 15 и 16 возвращают центрирующие 11 и зажимные 13 элементы патронов 1 и 2 в исходное положение.

Формула изобретения

Устройство для закрепления деталей, выполненное в виде патрона, содержащего хвостовик с цилиндрической частью, центрирующий и зажимной элементы, отличающееся тем, что, с целью упрощения конструкции, устройство снабжено дополнительным идентичным патроном, при этом каждый патрон снабжен подпружиненными и установленными с возможностью перемещения относительно хвостовика корпусом и со штоком, причем центрирующий элемент размещен на корпусе, а зажимной в порщне, при этом образованная корпусом

и штоком порщня полость заполнена рабочей жидкостью, а диаметр размещенной в корпусе цилиндрической части хвостовика меньше диаметра поршня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Задняя бабка токарного станка | 1987 |

|

SU1450913A1 |

| Патрон для закрепления деталей типа глубиннонасосных штанг | 1977 |

|

SU727334A1 |

| Люнет | 1982 |

|

SU1125117A1 |

| МНОГОРОЛИКОВОЕ ОБКАТНОЕ УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1970 |

|

SU270772A1 |

| Поводковый патрон | 1973 |

|

SU467792A1 |

| Устройство к протяжным станкам для закрепления нежестких деталей | 1985 |

|

SU1329925A1 |

| Зажимное устройство | 1986 |

|

SU1324803A1 |

| Самоцентрирующий патрон | 1983 |

|

SU1136894A1 |

изобретение относится к области обработки материалов резанием, а именно к устройствам для закрепления деталей на металлорежущих станках. Изобретение позволяет упростить конструкцию устройства. Устройство содержит два идентичных патрона 1 и 2. Каждый патрон 1 и 2 выполнен в виде подпружиненных и установленных с воз.можностью перемеодения относительно хвостовика 7 корпуса 6 силового цилиндра и поршня 8 со штоком А. Центрирующий элемент 11 размещен на корпусе 6. а зажимной 13 - в поршне 8. Полость 17, образованная корпусом 6, хвостовиком 7 и штоком А поршня 8 заполнена рабочей жидкостью. Диаметр цилиндрической части Б хвостовика 7 меньше диаметра Д поршня 8. 2 ил. (Л N3 О 00 со

| Поводковый патрон | 1978 |

|

SU766763A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для закрепления деталей | 1971 |

|

SU562179A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-15—Публикация

1984-08-14—Подача