§

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2072282C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319597C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319596C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМ НАКАТЫВАНИЕМ | 2007 |

|

RU2345876C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1988 |

|

SU1632751A1 |

СПОСОБ УПРОЧНЕНИЯ 1ЕТАЛПИЧЕСКИХ ПОВЕРХНОСТЕЙ по авт. св. № 1192952, отличающийся тем, что, с целью повышения качества обработки, между деформирующим инструментом и обрабатьшаемой поберхностью периодически пропускают электрический разряд, при этом вращение детали осуществляют в интервалах между пропусканием разряда.

- 1

ю 35

СА: ел

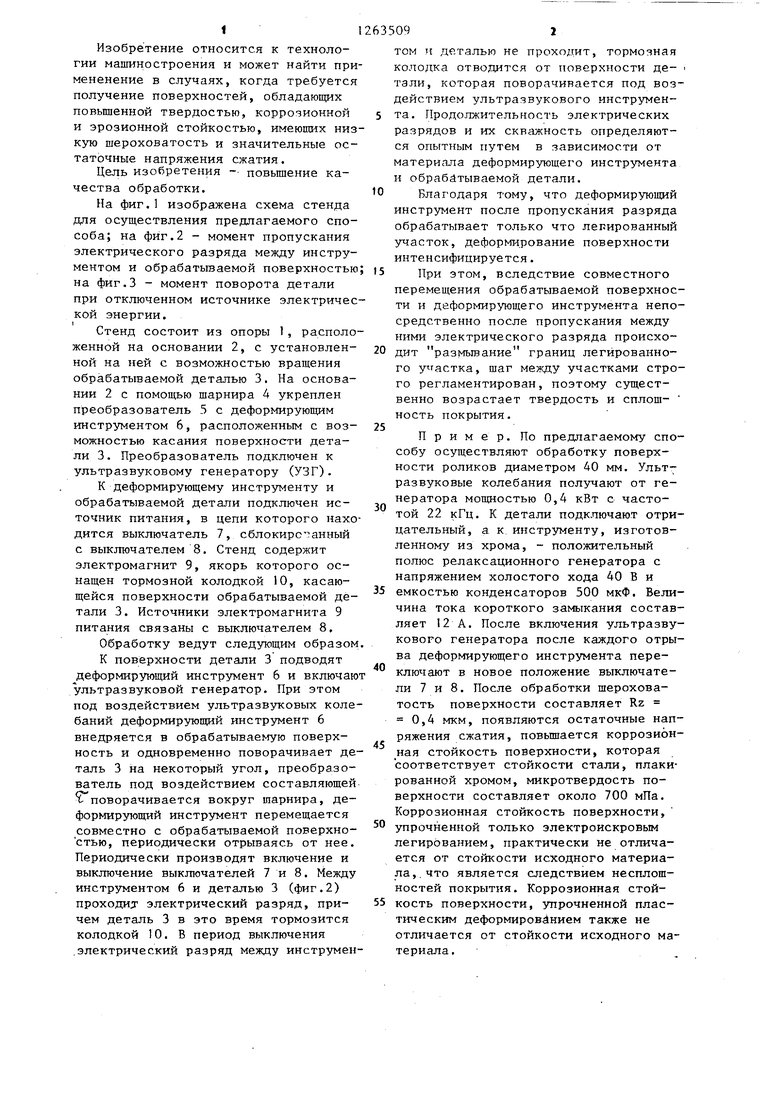

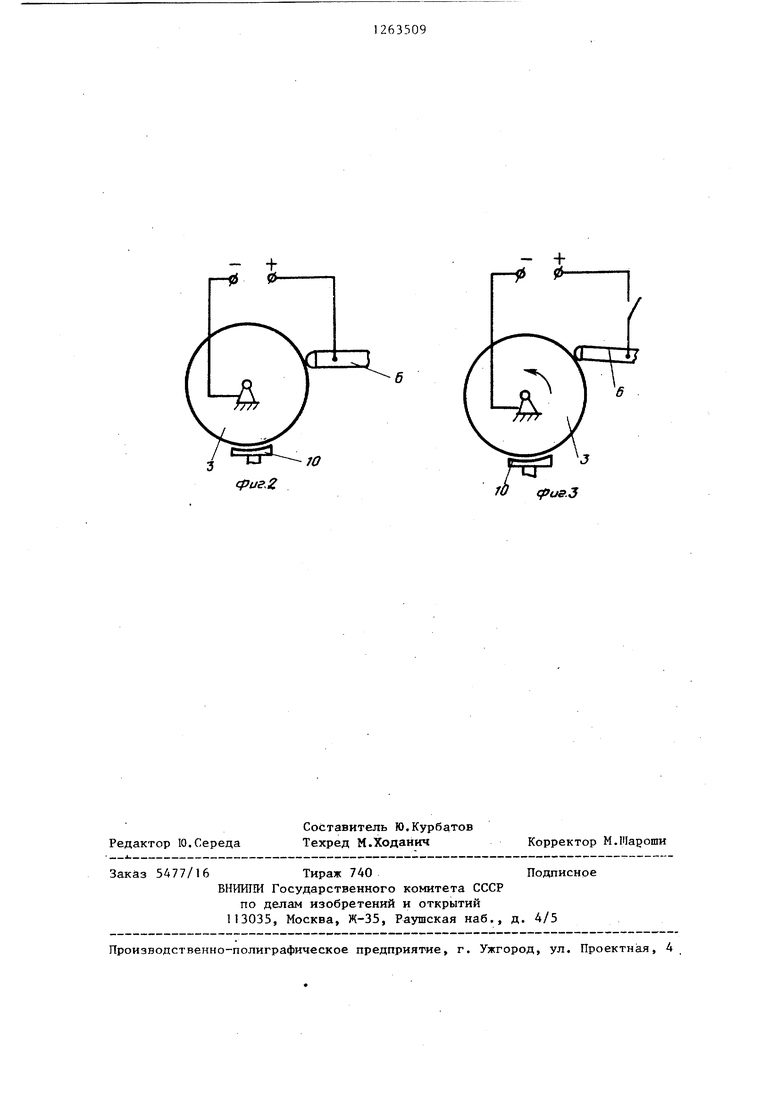

чзг Изобретение относится к технологии машиностроения и может найти при мененение в случаях, когда требуется получение поверхностей, обладающих повышенной твердостью, коррозионной и эрозионной стойкостью, имеюших низ кую шероховатость и значительные остаточные напряжения сжатия. Цель изобретения - повышение качества обработки. На фиг.1 изображена схема стенда для осуществления предлагаемого способа; на фиг.2 - момент пропускания электрического разряда между инструментом и обрабатываемой поверхностью на фиг.З - момент поворота детали при отключенном источнике электричес кой энергии. 1 Стенд состоит из опоры 1, располо женной на основании 2, с установленной на ней с возможностью вращения обрабатываемой деталью 3, На основании 2 с помощью шарнира 4 укреплен преобразователь 5 с деформирующим инструментом 6, расположенным с возможностью касания поверхности детали 3. Преобразователь подключен к ультразвуковому генератору (УЗГ). К деформирующему инструменту и обрабатываемой детали подключен источник питания, в цепи которого нахо дится выключатель 7, сблокирс анный с выключателем 8. Стенд содержит электромагнит 9, якорь которого оснащен тормозной колодкой 10, касающейся поверхности обрабатываемой детали 3. Источники электромагнита 9 питания связаны с выключателем 8. Обработку ведут следующим образом К поверхности детали 3 подводят деформирующий инструмент 6 и включаю ультразвуковой генератор. При этом под воздействием ультразвуковых коле баний деформирующий инструмент 6 внедряется в обрабатываемую поверхность и одновременно поворачивает де таль 3 на некоторый угол, преобразователь под воздействием составляющей поворачивается вокруг шарнира, деформирующий инструмент перемещается совместно с обрабатываемой поверхностью, периодически отрываясь от нее. Периодически производят включение и выключение выключателей 7 и 8. Между инструментом 6 и деталью 3 (фиг.2) проходит электрический разряд, причем деталь 3 в это время тормозится колодкой 10. В период выключения .электрический разряд между инструмен том и деталью не проходит, тормозная колодка отводится от поверхности де- тали, которая поворачивается под воздействием ультразвукового инструмента. Продолжительность электрических разрядов и их скважность определяются опытным путем в зависимости от материала деформирующего инструмента и обрабатываемой детали. Благодаря тому, что деформирующий инструмент после пропускания разряда обрабатывает только что легированный участок, деформирование поверхности интенсифицируется. При этом, вследствие совместного перемещения обрабатываемой поверхности и деформирующего инструмента непосредственно после пропускания между ними электрического разряда происходит размьгоание границ легированного участка, шаг между участками строго регламентирован, поэтому существенно возрастает твердость и сплошность покрытия. Пример. По предлагаемому способу осуществляют обработку поверхности роликов диаметром 40 мм. Ультразвуковые колебания получают от генератора мощностью 0,4 кВт с частотой 22 кГц. К детали подключают отрицательный, а к инструменту, изготовленному из хрома, - положительный полюс релаксационного генератора с напряжением холостого хода 40 В и емкостью конденсаторов 500 мкФ. Величина тока короткого замыкания составляет 12 А. После включения ультразвукового генератора после каждого отрыва деформирующего инструмента переключают в новое положение выключатели 7 и 8. После обработки шероховатость поверхности составляет Rz 0,4 мкм, появляются остаточные напряжения сжатия, повьш1ается коррозионная стойкость поверхности, которая соответствует стойкости стали, плакированной хромом, микротвердость поверхности составляет около 700 мПа. Коррозионная стойкость поверхности, упрочненной только электроискровым легированием, практически не отличается от стойкости исходного материала,, что является следствием несплошностей покрытия. Коррозионная стойкость поверхности, упрочненной пласТ11ческим деформированием также не отличается от стойкости исходного материала.

fO cpus.3

| 0 |

|

SU192952A1 | |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-19—Подача