Изобретение относится к производству стеклоизделий и, в частности,мо жет быть использовано в электронной промьшшенности при выработке конусов к телевизионным кинескопам.

Целью изобретения является повьшв ние срока службы формы и безопасности ее работы.

На чертеже изображена предлагаемая форма, общий вид.

Предлагаемая центробежная форма для изготовления конусов кинескопов состоит из приводного корпуса 1, выполненного из стали мартенситного класса с &(, 5-95 кг/мм, В горловине корпуса размещена параболическая вставка 2, зафиксированная от углово го смещения относительно корпуса 1, На корпусе 1 со стороны раструбной верхней части установлена крышка 3, прижимаемая в процессе работы к корпусу 1 роликовым прижимом ЛИ

бо воздушной подушкой (не показаны), В зону параболической вставки 2 фор мы помещают приводной раскатник 4, который инициирует пропрессовку капли стекломассы в горловину параболической вставки 2 и разгоняет стекло по внутренней рабочей поверхности 5 корпуса . На наружной поверхности 6 формы по ее периметру расположены охлаждающие ребра 7. Для обеспечения оптимального температурного режима .формования конусов по периметру на. ружной поверхности формы гориз.онталь но расположены ребра 75 обдуваемые воздухом. Ребра выполнень; прямоугольными в сечении с отношением толщины ребра к его глубине 0,3-0,5 во всех сечениях и по всему периметру. Суммарная наружная поверхность ребер как показали исследования, должна быть больше внутренней рабочей поверхности корпусов в 3,8-4,1 раза. Это позволяет иметь поверхность теплообмена корпуса, одинаковую во всех горизонтальных сечениях, и, следовательно, равномерную скорость охлаждения формы с отформованньм конусом. Формование конусов в формах из мартенситной стшти ведется при скоростях порядка 1000 об/мин, что в совокупности с повышенной температурой капли позволяет снизить вес ее стек636592

ломассы и получить конус с уточненными стенками,

Мартенситная сталь содержит карбидные соединения хрома, марганца и

5 железа общего вида , обеспечивающие высокую поверхностную твердость (до 36 HRC против 17-20 HRC у чугуна) и, следовательно, высокуюизносоустойчивость внутренней рабочей

10 поверхности корпуса, Вьтолнение корпуса из мартенситной стали позволяет иметь доста17Очное количество ребер, т.е. сильно развитую охлаждаемую поверхность. При зтом ребра вьтолнены

ts прямоугольными, поэтому имеют не только максимальную внешнняо поверхность, но и технологичны при изготовлении (изготавливаются фрезерованием) ,

20 Выполнение охлаждающих ребер с отношением толщины ребра к-его длине 0,5-0,3 позволяет устранить местный перегрев или переохлаждение рабочей (формующей) поверхности и обеспечить

25 оптимальный термический режим формования конусов при повьшенных скоростях выработки.

Предлагаемая форма работает следующим образом.

30 В исходном положении на позиции приема капли форма не имеет крышки и раскатника. После укладки капли на форму одевают крышку, опускают раскатник и вращают форму синхронно с ,, вращением раскатника. Под действием центробежных сил стекломасса, растекаясь по формующей поверхности корпуса, приобретает форму коиуса. Интенсивностью обдува ) обеспечи jj вается выдерживанием теплового режима выработки изделий.

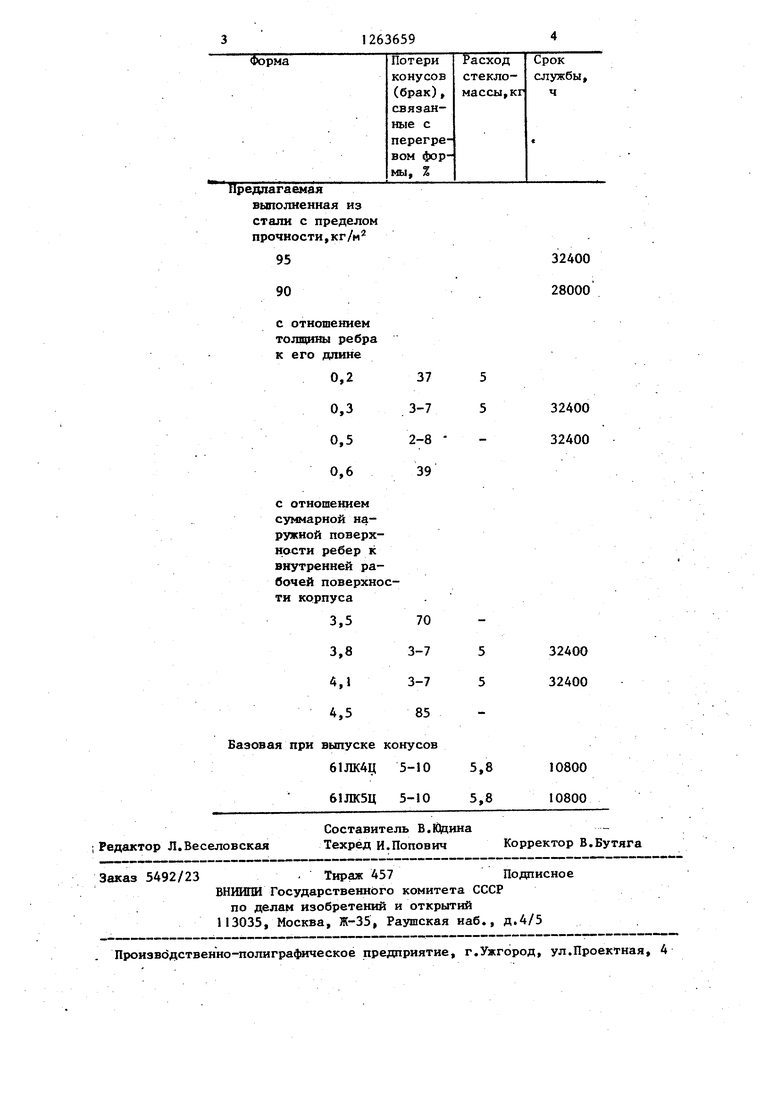

В таблице приведены результаты испытаний предлагаемой формы, выполненной из сталей с различными пределами прочности и различными размерами ребер, а также базового объекта (центробежная форма для конусов 61ЛК4Н и 61Ж5Ц).

Использование изобретения позволит повысить срок службы центробежной формы и улучшить технику безопасности ее обслуживания.

вьшолненная из стали с пределом прочности,кг /м

95 90

с отношением толщины ребра к его длине

32400 28000

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная форма для изготовления конусов кинескопов | 1986 |

|

SU1397414A1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ СТУПЕНИ ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2013 |

|

RU2525816C1 |

| СТЕКЛЯННЫЙ ФЛАКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2047574C1 |

| СТУПЕНЬ ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2013 |

|

RU2536731C1 |

| Машина для центробежной отливки равностенных стеклянных изделий | 1945 |

|

SU68478A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Модульная концентрационная чаша центробежного концентратора и варианты способа ее изготовления | 2021 |

|

RU2758961C1 |

| ВЕРТИКАЛЬНЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2012 |

|

RU2499914C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ ТОРООБРАЗНЫХ ГАЗОВОДОВ | 2001 |

|

RU2221678C2 |

ЦЕНТРОБЕЖНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КОНУСОВ КШЕСКОПОВ, включающйя корпус с внутренней рабочей поверхностью и наружными охлаждающими ребрами, вьтолненными в сечении прямоугольными и расположенными горизонтально по периметру наружной поверхности формы, отличающаяся тем, что, с целью повышения срока службы формы и безопасности ее работы, корпус выполнен из мартенситной стали с пределом прочности нениже 95 кг/мм , а отношение толщины ребра к его длине составляет 0,5-0,3, причем суммарная наружная поверхность ребер больше внутренней рабочей поверхности в 3,8-4,1 раза. (Л /

с отношением суммарной наружной поверхности ребер к внутренней рабочей поверхности корпуса

| Патент США 3155479,кл.65-70, опублик | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ; | |||

Авторы

Даты

1986-10-15—Публикация

1985-04-12—Подача