00 со vj

1

1

Изобретение относите.я к производству стеклоиэделий и может быть ис пользовано в электроннх й пр омышлен-- ности при выработке ко1-:усов к телевизионным кинескопа.

Цель изобретения с беспечение унификации и повышение качества конусов .

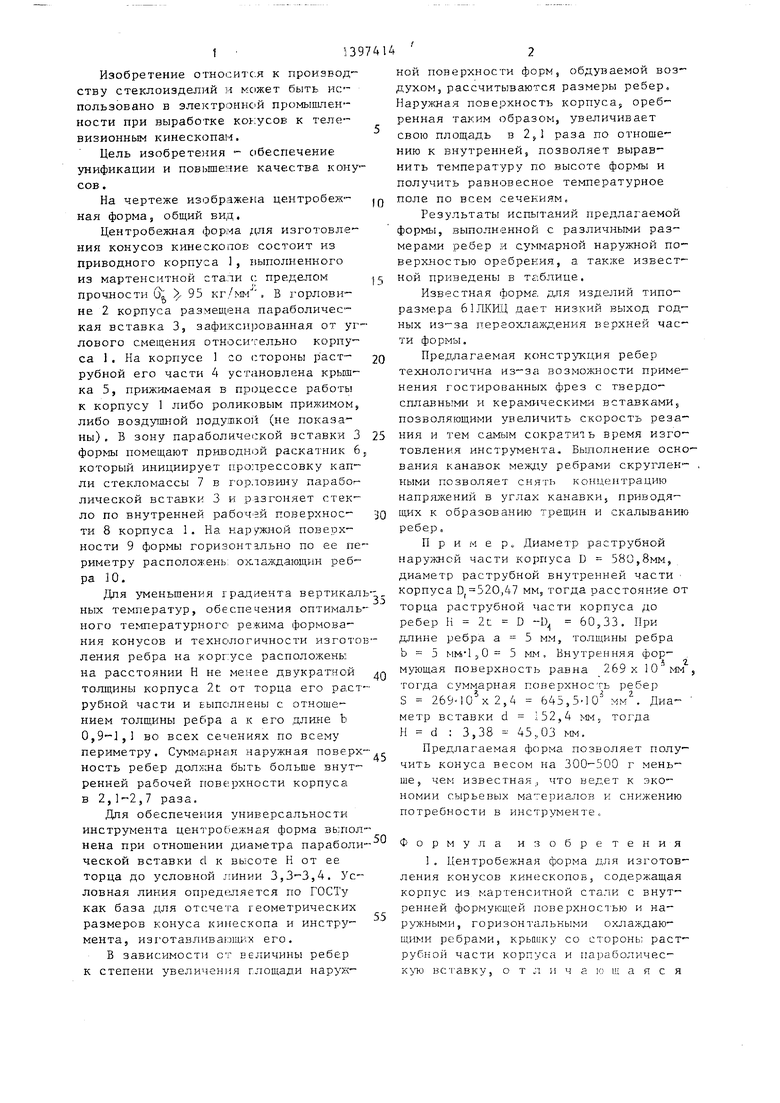

На чертеже изображена центробежная форма, общий ви,ц.

Центробежная форма для изготовления конусов кинескопов состоит из приводного корпуса 1, лыполненного из мартенситной стали с пределом прочности О о 95 кг/мм , В горлови539

20

JO

не 2 корпуса размещена параболическая вставка 3, зафикси)ованная от углового смещения относительно корпуса 1, На корпусе 1 со стороны раструбной его части 4 установлена крьш- ка 5, прижимаемая в процессе работы к корпусу 1 либо ро.пик(звым прижимом, либо воздушной подуш:ко)1 (не показаны) , В зону параболической вставки 3 25 формы помещают приводной раскатник 6, который инициирует фопрессовку капли стекломассы 7 в горловину парабо лической вставки 3 и разгоняет стекло по внутренней рабоч вй поверхности 8 корпуса 1. На наружной поверхности 9 формы горизонтально по ее пе риметру расположень: о слаждающин ребра 10.

Для уменьшения

ных температур, обеспечения оптимального температурного режима формования конусов и технологичности изготовления ребра на корг:усе расположены на расстоянии Н не менее двукратной Q толщины корпуса 2t от торца его раструбной части и Еыполнены с отношением толщины ребра а к его длине b 0,9-J, во всех сечениях по всему периметру. Суммарнг1Я наружная поверх-. ность ребер долхма быть больше внутренней рабочей г овб:рхности корпуса в 2,1-2,7 раза.

,Цля обеспечения универсальности инструмента центроСигжная форма выполнена при отношении диаметра параболи ческой вставки d к вы:соте Н от ее торца до условной линии 3,3-3,4, Условная линия определяется по ГОСТу как база для отсчета геометрических размеров конуса кинескопа и инстрз - мента, изготавлива :)11ш:х его.

В зависимости с г величинь ребер к степени увеличен)-1я глощади наружИзвестная форме, для изделий типоразмера 61Г1КЩ дает низкий выход годных из-за переохлаждения верхней части формы.

Предлагаемая констрзикция ребер технологична из-за возможности применения гостированных фрез с твердосплавными и керамическими вставками, позволяющими увеличить скорость резания и тем самым сократить время изготовления инструмента. Выполнение основания канавок между ребрами скруглен- позволяет снять концентрацию напрязкений в углах канавки, приводящих к образованию трешдн и скалыванию ребер,

Приме р. Диаметр раструбной наружной части корпуса D 580,8мм, диаметр раструбной внутренней части

градиента вертикаль--, корпуса D, 520,47 мм, тогда расстояние от

торца раструбной части корпуса до ребер Н 2t D -D 60.,33, При длине ребра а 5 мм, толщины ребра b 5 MwljO 5 мм. Внутренняя формующая поверхность равна

269 X ,

тогда суммарная поверхность ребер S 269.10 х2,4 645,5-10 мм Диа- метр вставки d 152,4 мм, тогда Н d : 3,38 -- 45,03 мм.

Предлагаемая форма позволяет получить конуса весом на 300-500 г меньше, чем известная,, что ведет к экономии сырьевых материалов и снижению потребности в инструменте.

.-50 ф о

55

р м у л а изобретения . Центробежная форма для изготовления конусов кинескопов, содержащая корпус из мартенситной стали с внутренней формующей поверхностъю н наружными, горизонтальными oxJ:aждaю- щими ребрами, крьаику со сторонь; раструбной части корпуса и параболичес- вставку, о т л и ч а ю ш а я с я

10

15

20

JO

25, 74142

ной поверхности форм, обдуваемой воздухом, рассчитываются размеры ребер. Наружная поверхность корпуса, ореб- ренная таким образом, увеличивает свою площадь в 2,1 раза по отношению к внутренней, позволяет вырав- нить температуру по высоте формы и получить равновесн:ое температурное поле по всем сечениям.

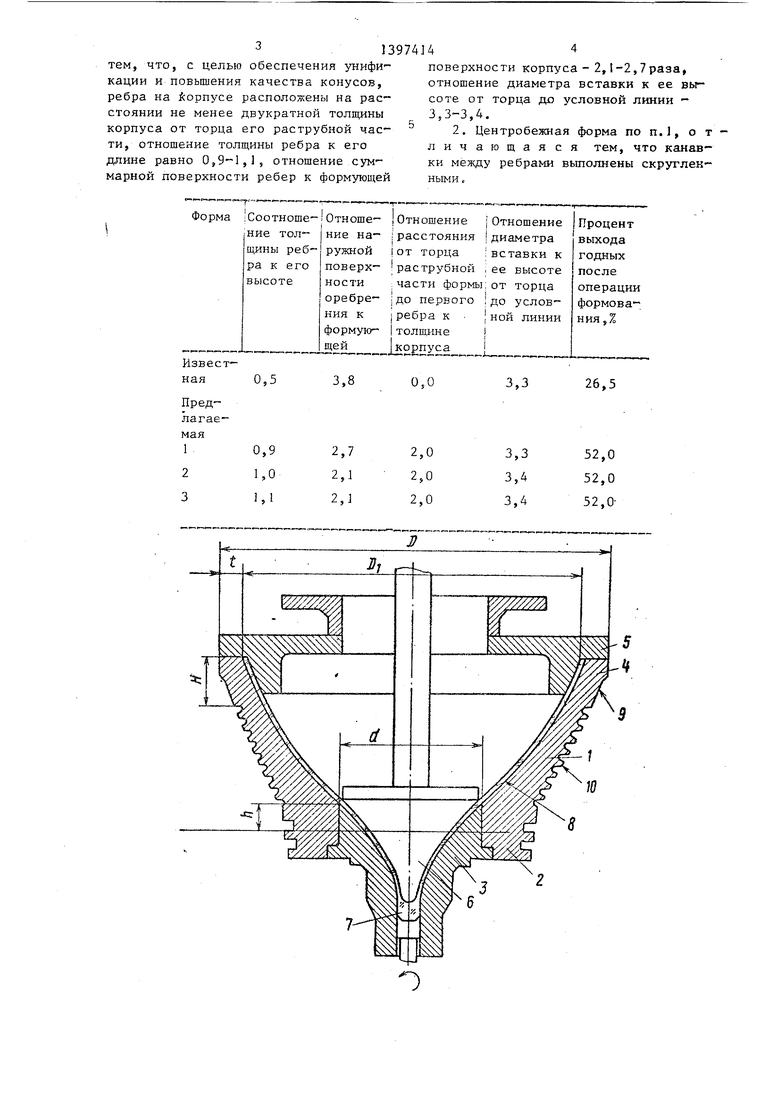

Результаты испытаний предлагаемой формы, выполненной с различными раз- мерамл ребер и суммарной наружной поверхностью оребрекия, а также известной приведены в таблице.

Известная форме, для изделий типоразмера 61Г1КЩ дает низкий выход годных из-за переохлаждения верхней части формы.

Предлагаемая констрзикция ребер технологична из-за возможности применения гостированных фрез с твердосплавными и керамическими вставками, позволяющими увеличить скорость резания и тем самым сократить время изготовления инструмента. Выполнение основания канавок между ребрами скруглен- , позволяет снять концентрацию напрязкений в углах канавки, приводящих к образованию трешдн и скалыванию ребер,

Приме р. Диаметр раструбной наружной части корпуса D 580,8мм, диаметр раструбной внутренней части

пуса до 33, При ины ребра нняя фор269 X ,

тогда суммарная поверхность ребер S 269.10 х2,4 645,5-10 мм Диа- метр вставки d 152,4 мм, тогда Н d : 3,38 -- 45,03 мм.

Предлагаемая форма позволяет получить конуса весом на 300-500 г меньше, чем известная,, что ведет к экономии сырьевых материалов и снижению потребности в инструменте.

50 ф о

55

р м у л а изобретения . Центробежная форма для изготовления конусов кинескопов, содержащая корпус из мартенситной стали с внутренней формующей поверхностъю н наружными, горизонтальными oxJ:aждaю- щими ребрами, крьаику со сторонь; раструбной части корпуса и параболичес- вставку, о т л и ч а ю ш а я с я

тем, что, с целью обеспечения унификации и повышения качества конусов, ребра на Корпусе расположены на расстоянии не менее двукратной толщины корпуса от торца его раструбной части, отношение толщины ребра к его длине равно 0,9-1,, отношение суммарной поверхности ребер к формующей

поверхности корпуса - 2, i-2,7раза, отношение диаметра вставки к ее высоте от торца до условной линии - 3,3-3,4.

2. Центробежная форма по п.1, о т личающаяся тем, что канавки между ребрами выполнены скругленными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная форма для изготовления конусов кинескопов | 1985 |

|

SU1263659A1 |

| УСТРОЙСТВО С ФИКСИРУЮЩИМИ ЭЛЕМЕНТАМИ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ | 2020 |

|

RU2739337C1 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| ОБОЛОЧКА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА, ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ И ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА | 2013 |

|

RU2551432C1 |

| ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2266789C2 |

| Буровой резец, корпус бурового резца и твердосплавная пластина бурового резца | 2022 |

|

RU2809269C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО ДИАМЕТРА С ДВУМЯ ПЛАСТИЧЕСКИ ДЕФОРМИРОВАННЫМИ СВАРНЫМИ ШВАМИ И ФИГУРНАЯ ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460601C1 |

| Центробежно-литейная машина | 1981 |

|

SU997966A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ ТОРООБРАЗНЫХ ГАЗОВОДОВ | 2001 |

|

RU2221678C2 |

| СЕГМЕНТНОЕ ЗАМКОВОЕ КОЛЬЦО, СОЕДИНЕНИЕ И СПОСОБ СБОРКИ ЭТОГО СОЕДИНЕНИЯ | 2005 |

|

RU2372544C2 |

Изобретение относится к произ - водству стеклоизделкй, и может быть использовано в электронной прсмышлен - ности при выработке конусов к телевизионным кинескопам. Целью изобрете - ния является обеспечение унификации и повьшение качества конусов. Центро бежная форма для изготовления конусов кинескопов содержит конус тлз тенситной стали с внутренней формующей поверхностью и охлаждающими ребрами, горизонтально расположенными на наружной поверхности. Крьппка расположена со стороны раструбной части корпуса. Имеется параболическая вставка. Ребра на корпусе расположены на расстоянии от торца раструбной части не менее двукратной толщины корпуса и вьшолнены с отношением толщины реб ра к его длине в пределах 0,9-1,1. Суммарная поверхность ребер больше формующей поверхности в 2,1-2,7 раза. Отношение диаметра вставки к ее высоте от торца до условной линии в пределах 3,3-3,4. Основания канавок между ребрами выполнены скругленными. 1 з.п.ф-лы, 1 ип. 1 табл. i (Л

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Центробежная форма для изготовления конусов кинескопов | 1985 |

|

SU1263659A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-03—Подача