Изобретение относится к разделе- нию материалов, в частности к барабанным грохотам.

Цель изобретения - повьшение качества производительности грохота и качества грохочения материала.

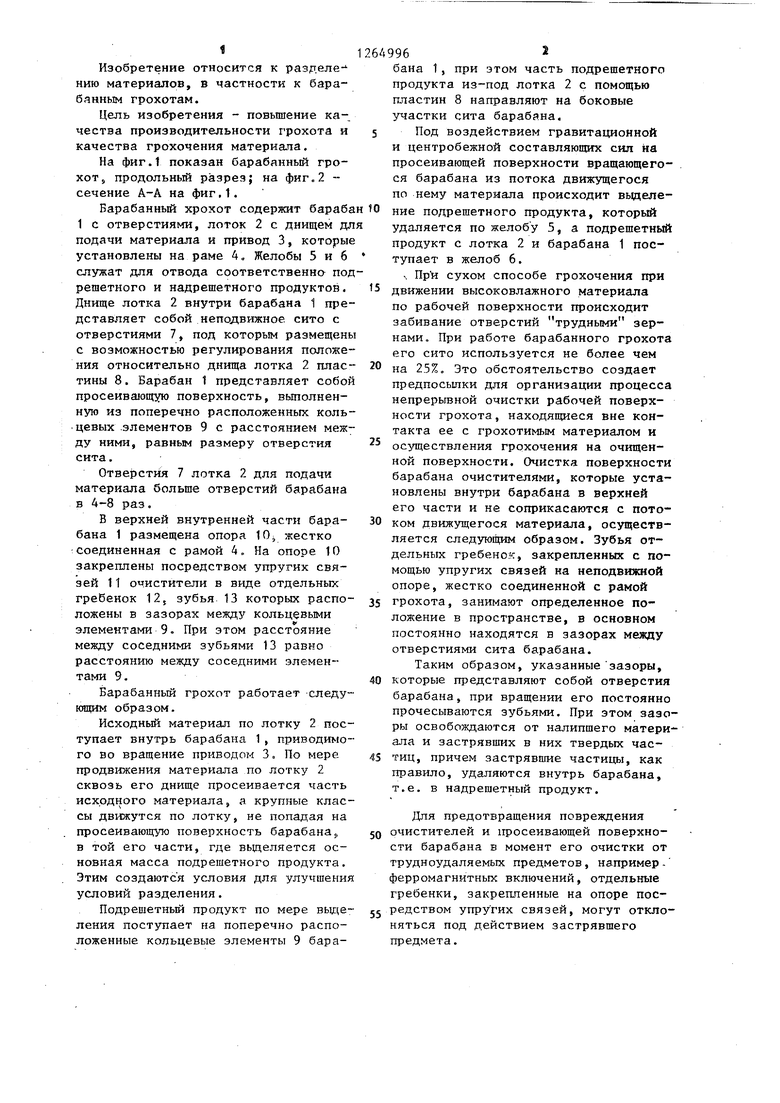

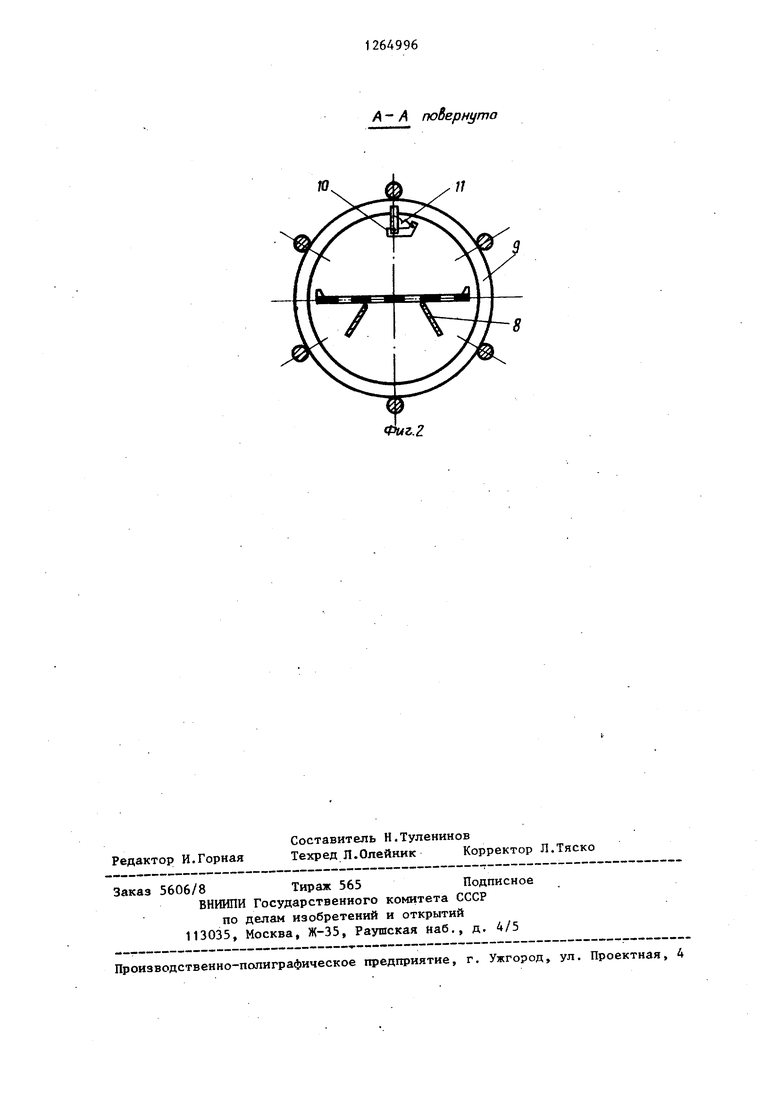

На фиг.1 показан барабанный грохот, продольный разрез; на фиг.2 сечение А-А на фиг,1. Барабанньй хрохот содержит бараба 1 с отверстиями, лоток 2 с днищем дл подачи материала и привод 3, которые установлены на раме 4, Желобы 5 и 6 служат для отвода соответственна под решетного и надрешетного продуктов. Днище лотка 2 внутри барабана 1 представляет собой неподвижное сито с отверстиями 7, под которым размещены с возможностью регулирования положения относительно днища лотка 2 пластины 8. Барабан 1 представляет собой просеивающую поверхность, выполненную из поперечно расположенных кольцевых .элементов 9 с расстоянием между ними, равньм размеру отверстия сита. Отверстия 7 лотка 2 для подачи материала больще отверстий барабана в 4-8 раз. В верхней внутренней части барабана 1 размещена опора 10 жестко tсоединенная с рамой 4. На опоре 10 закреплены посредством упругих связей 11 очистители в виде отдельных гребенок 125 зубья 13 которых расположены в зазорах между кольцевыми элементами 9. При этом расстояние между соседними зубьями 13 равно расстоянию между соседними элементами 9. Барабанный грохот работает следующим образом. Исходный материал по лотку 2 поступает внутрь барабана 1 , приводимого во вращение приводом 3. По мере пpoдвIiжeния материала по лотку 2 сквозь его днище просеивается часть исходного материала, а крупные классы движутся по лотку, не попадая на просеивающую поверхность барабана,, в той его части, где вьоделяется основная масса подрешетного продукта. Этим создаются условия для улучшения условий разделения. Подрешетный продукт по мере выделения поступает на поперечно расположенные кольцевые элементы 9 бара2

264996

1, при этом часть подрешетного бана продукта из-под лотка 2 с помощью пластин 8 направляют на боковые участки сита барабана.

Под воздействием гравитационной и центробежной составляющих сил на просеивающей поверхности вращающегося барабана из потока движущегося по нему материала происходит вьиеленяться под действием застрявшего

предмета. ние подрешетного продукта, который удаляется по желобу 5, а подрещетный продукт с лотка 2 и барабана 1 поступает в желоб 6. ., При сухом способе грохочения при движении высоковлажного материала по рабочей поверхности происходит забивание отверстий трудными зернами. При работе барабанного грохота его сито используется не более чем на 25%, Это обстоятельство создает предпосылки для организации процесса непрерьгоной очистки рабочей поверхности грохота, находящиеся вне контакта ее с грохотимым материалом и осуществления грохочения на очищенной поверхности. Очистка поверхности барабана очистителями, которые установлены внутри барабана в верхней его части и не соприкасаются с потоком движущегося материала, осуществляется следутснцим образом. Зубья отдельных гребенок, закрепленных с помощью упругих связей на неподвижной опоре, жестко соединенной с рамой грохота, занимают определенное положение в пространстве, в основном постоянно находятся в зазорах между отверстиями сита барабана. Таким образом, указанные зазоры, которые представляют собой отверстия барабана, при вращении его постоянно прочесываются зубьями. При этом зазоры освобождаются от налипщего материала и застряв 1шх в них твердых частиц, причем застрявшие частицы, как правило, удаляются внутрь барабана, т.е. в надрешетный продукт. Для предотвращения повреждения очистителей и 1фосеивающей поверхности барабана в момент его очистки от трудноудаляемых предметов, например ферромагнитных включений, отдельные гребенки, закрепленные на опоре пос реяством упругих связей, могут отклоА- А повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| Способ разделения материалов по крупности и ленточный грохот для его осуществления | 1990 |

|

SU1782676A1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| Грохот для влажных материалов | 1987 |

|

SU1431863A1 |

| ГРОХОТ-ДЕЗИНТЕГРАТОР С ИНТЕНСИФИКАЦИЕЙ КАВИТАЦИИ КОМБИНИРОВАННЫМ ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКА | 2001 |

|

RU2200629C1 |

| Грохот | 1989 |

|

SU1713674A1 |

| Грохот | 1990 |

|

SU1711992A1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| Грохот | 1982 |

|

SU1077656A1 |

| СПОСОБ ГРОХОЧЕНИЯ И ГРОХОТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424066C1 |

БАРАБАННШ ГРОХОТ, включающий барабан с отве рстиями, привод его вращения, установленный в полости барабана лоток с днищем и пластинами, отличающийся тем, что, с целью повышения проияводительности грохота, пластины лотка расположены под его днищем наклонно в стороны от продольной оси барабана, при этом в днище лотка вьтолнены отверстия, превышающие отверстия барабана, а пластины связаны с лотком с возможностью изменения угла их наклона. (Л

Ю

и

8

| 1971 |

|

SU409738A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Барабанный грохот | 1977 |

|

SU713610A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-10-23—Публикация

1985-04-29—Подача