Изобретение относится к устройствам для изготовления изделий из термопластичной пленки и может быть использовано при изготовлении обложек для тетрадей, книг, тарных пакетов и т. п.

Цель изобретения - повышение надежности и качества изделий из пленки.

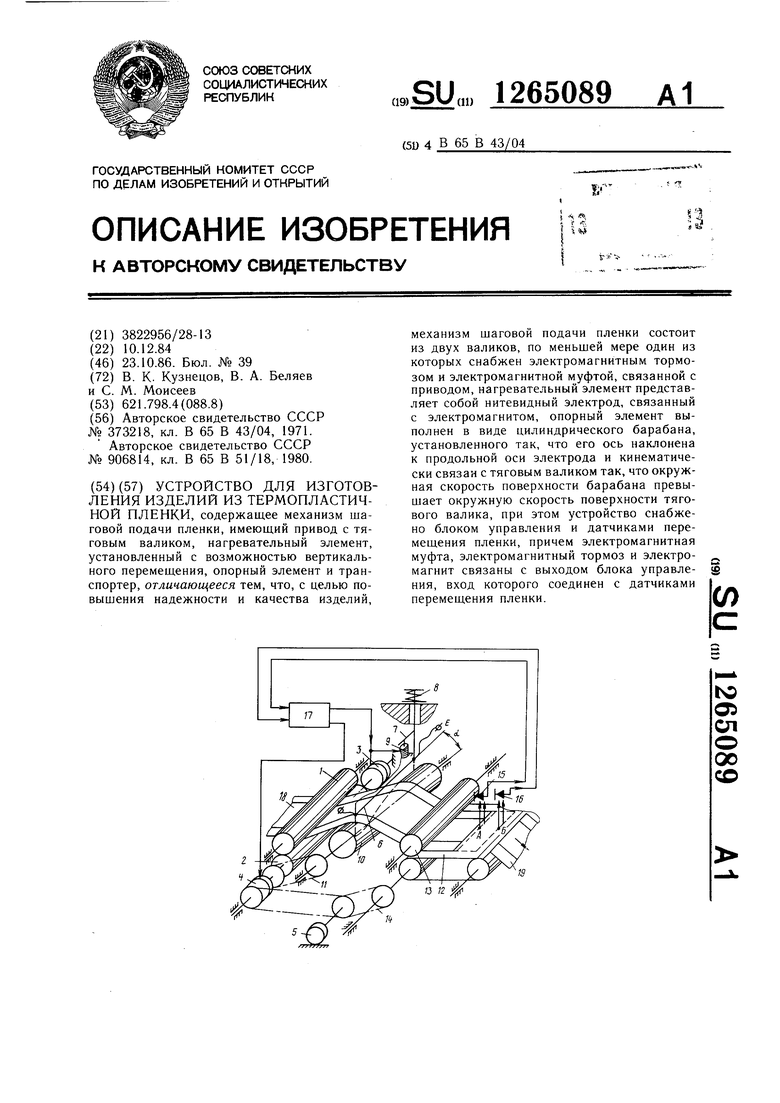

На чертеже схематично изображено устройство для изготовления изделий из пленки.

Устройство содержит механизм шаговой подачи пленки, который включает два параллельно расположенных валика: свободно вращающийся на опорах прижимной валик 1 и тяговый валик 2. На оси тягового валика 2 установлены две одинаковые электромагнитные муфты 3 и 4, причем наружная полумуфта муфты 3 выполняет функции тормоза, а наружная полумуфта муфты 4 связана с приводом 5. Валики 1 и 2 имеют между собой фрикционную связь - они облицованы эластичным материалом, например резиной.

Устройство содержит также механизм разделения (реза), включающий в себя нагревательный элемент, представляющий собой нитевидный электрод 6 - нихромовую проволоку, натянутую наподобие струны на рамке вертикально подвижного держателя 7 (электрод электрически изолирован от держателя) . Электрод б расположен строго перпендикулярно направлению движения пленки (поперек ее в параллельной плоскости).

Держатель 7 нагружен вверх возвратной пружиной 8 и механически соединен с подвижным элементом (сердечником) электромагнита 9, который таким образом является приводом для рабочего хода электрода 6 при резе пленки.

Опорной поверхностью для пленки во время ее реза служит цилиндрический барабан 10, ось которого расположена под углом, составляющим 3-10° к электроду 6 в горизонтальной плоскости. Разворот барабана необходим для того, чтобы электрод б в нижнем положении соприкасался с барабаном 10 не по образующей последнего, а охватывал цилиндрическую поверхность барабана по образующей последнего по винтовой линии (угол, меньший 3°, практически не дает эфэфекта охвата, а больший 10° не создает ощутимый боковой натяг пленки, что нежелательно).

Барабан 10 кинематической, например 1Хепной, передачей 11 связан с тяговым валиком 2, причем таким образом, что окружная скорость поверхности барабана 10 в 1,5-2 раза больше окружной скорости поверхности тягового валика 2. Это необходимо для отрыва прилипшей к барабану пленки при ее плавлении в процессе реза.

Далее по ходу движения пленки расположен бесконечный транспортер 12 для удаления готовых изделий и приемный ролик 13, который в совокупности с лентой транспортера образует фрикционную пару для захвата передней кромки пленки.

Бесконечная лента транспортера 12 натянута на роликах, один из которых связан кинематической передачей 14 с приводом 5.

Передача 14 обеспечивает транспортеру 12 несколько более быстрое движение (Б 1,11,3 раза), чем окружная скорость валиков 1 и 2 для обеспечения легкого натяга пленки. Поверхность ролика 13 облицована эластичным материалом, например резиной.

Поверхность барабана 10 облицована термостойким диэлектриком (например, эмалью) во избежание короткого замыкания нихромового электрода 6.

Кроме того, поверхность барабана 10 в

зоне электрода б возвышается над уровнем протягивания пленки, что в сочетании с легким натягом, который создает бесконечный ленточный транспортер 12, обеспечивает в зоне реза плотное прилегание слоев пленки друг к другу и к барабану 10.

Над транспортером 12 последовательно один за другим по ходу пленки установлены с возможностью перестановки два датчика 15 и 16 перемещения, соединенные электрическими связями с входом блока 17 уп5 равления. Выход .блока 17 управления электрически связан с муфтами 3 и 4 и электромагнитом 19.

Устройство работает следующим образом.

Привод 5 посредством передачи приводит

во вращение тяговый валик 2 и за счет фрик0 ционного сцепления валик 1, а через передачу 11 приводится во вращение и барабан 10. Одновременно передачей 14 приводится в действие транспортер 12, от фрикционного сцепления с лентой которого вращается приемный ролик 13. Муфта 4 при

этом включена, а муфта 3 выключена (тяговый валик 2 расторможен). Держатель 7 с электродом б пружиной 8 поднят в верхнее положение (электромагнит 9 отключен). Предварительно отформрванная пленка Q 18, у которой подвернуты края на ширину обложки для тетради, заправляется между валиками 1 и 2, которые подают ее на барабан 10, и далее конец пленки, провисая, попадает под приемный ролик 13 на ленту транспортера 12. В данном примере рас5 сматривается изготовление обложек для тетрадей, поэтому предварительно подворачиваются края пленки. Для изготовления тарных пакетов пленка предварительно складывается вдвое по ширине. В остальном изготовление пакетов ничем не отличается от

0 изготовления обложек.

Так как окружная скорость ролика 13 и транспортера 12 превышает окружную скорость валиков 1 и 2 (в 1,2-1,5 раза), то лента в зоне барабана 10 имеет незначительный натяг.

Когда пленка 19 доходит до зоны чувствительности датчика 15 перемещения пленки (обозначена точкой Л) последний выдает сигнал на вход блока 17 управления. По этому сигналу блок 17 выдает команду на отключение муфты 4 и включение муфты 3, в результате чего валики 1 и 2 и барабан 10 практически мгновенно останавливаются и движение пленки 18 прекращается. Движение транспортера 12 и ролика 13 продолжается (оно постоянно, пока работает привод 5). При этом ролик 13 совместно с бесконечной лентой транспортера 12, пробуксовывая, создают натяг пленки. Этим натягом обеспечивается плотное прилегание слоев пленки 18 как один к другому, так и к поверхности барабана 10, который для этой цели расположен выше уровня протягиваемой пленки. Одновремнно с подачей команды на включение муфты 3 получает команду на включение электромагнит 9. Сердечник электромагнита 9 при этом втягивается, перемещая в нижнее положение соединенный с ним держатель 7 вместе с электродом 6. Нагретая током нихромовая проволока электрода опускается на пленку 18, проплавляет ее на всю толщину до соприкосновения с поверхностью барабана 10. За счет расплавления материала пленки (полиэтилена) происходит отделение готового изделия 19 (обложки для тетради) от массива пленки и склеивание (оплавление) кромок слоев заднего щва отделенной обложки (или пакета) и переднего шва последующей обложки (или пакета). Как только готовая обложка 19 отделяется электродом 6 от пленки, она протягивается транспортером 12 совместно с роликом 13 и сбрасывается в тару. В процессе протягивания, как только передний край изделия 19 приходит в зону Б чувствительности второго по ходу датчика 16 перемещения пленки, последний выдает сигнал на блок 17 управления, который по этому сигналу выдает команду на выключение электромагнита 9 и муфты 3, а также на включение муфты 4. В результате этих переключений возвратная пружина 8, разжимаясь, перемещает держатель 7 с электродом 6 в верхнее положение, а расторможенный тяговый валик 2 и барабан 10 соединяются муфтой 4 с приводом 5. Пленка 18 подается опять до прихода ее переднего края в зону А, и процесс отделения и склеивания повторяется. При этом, если передняя кромка пленки 18 во время предыдущего реза приклеилась к барабану 10, она будет немедленно оторвана от поверхности с началом вращения барабана, так как поверхность барабана 10 перемещается быстрее, чем подается пленка 18 валиками 1 и 2. Длительность выстоя, необходимого для осуществления реза и склеивания пленки, регулируется расстоянием между переставными датчиками 15 и 16 перемещения пленки, (это расстояние определяется скоростью подачи пленки и быстродействием тормоза и равняется 20 мм), а длина изделия - расстоянием между первым датчиком 15 перемещения и электродом 6 в его нижнем положении. Предлагаемое устройство работает с высокой надежностью, так как прилипщая к опорной поверхности пленка немедленно подрывается вследствие разности скоростей движения опорной поверхности и пленки. Готовая продукция практически не имеет брака из-за несклеившихся участков и пунктирного реза, так как установка барабана под углом к электроду надежно обеспечивает качественные швы и рез пленки. Перестройка на другой типоразмер изделия сводится лищь к перестановке датчиков перемещения пленки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из термопластичной пленки | 1988 |

|

SU1650524A1 |

| РОТАЦИОННАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕТРАДЕЙ | 1934 |

|

SU58279A1 |

| Ротационная машина для изготовления тетрадей | 1936 |

|

SU52810A1 |

| Поточная линия для изготовления и упаковки, например, школьных тетрадей | 1959 |

|

SU131359A1 |

| Машина для сортировки и упаковки чулок | 1984 |

|

SU1308664A1 |

| Устройство для изготовления переносных трубчатых пакетов из подаваемой в каскадном потоке печатной продукции | 1988 |

|

SU1836278A3 |

| КРЫШКОДЕЛАТЕЛЬНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ШТУКОВАННЫХ КРЫШЕК ПЕРЕПЛЕТА | 1965 |

|

SU173198A1 |

| Поточная линия для изготовления книжно-журнальной продукции | 1986 |

|

SU1701570A1 |

| Способ изготовления суперобложек из полимерной пленки | 1985 |

|

SU1306826A1 |

| Станок для окантовки тетрадей бумажной лентой | 1985 |

|

SU1273263A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ, содержащее механизм шаговой подачи пленки, имеющий привод с тяговым валиком, нагревательный элемент, установленный с возможностью вертикального перемещения, опорный элемент и транспортер, отличающееся тем, что, с целью повышения надежности и качества изделий. механизм шаговой подачи пленки состоит из двух валиков, по меньшей мере один из которых снабжен электромагнитным тормозом и электромагнитной муфтой, связанной с приводом, нагревательный элемент представляет собой нитевидный электрод, связанный с электромагнитом, опорный элемент выполнен в виде цилиндрического барабана, установленного так, что его ось наклонена к продольной оси электрода и кинематически связан с тяговым валиком так, что окружная скорость поверхности барабана превышает окружную скорость поверхности тягового валика, при этом устройство снабжено блоком управления и датчиками перемещения пленки, причем электромагнитная муфта, электромагнитный тормоз и электромагнит связаны с выходом блока управления, вход которого соединен с датчиками (Л перемещения пленки. IC О5 СП о 00 со

| ВСЕСОЮЗНАЯ ПА1ЕН11Ш-ТЕх:::;^1^:иА?5 | 0 |

|

SU373218A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для сварки рукавного полимерного материала | 1980 |

|

SU906814A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-10-23—Публикация

1984-12-10—Подача