Изобретение относится к техиологни производства с ргапических полупродуктов , в частности к способу очистки лейкопарафуксина (ЛПФ), используемого в качестве полупродукта д::я получения клея Лейкоиат, склеииающего резины и металл. Целью изобретения является повьше ние кондентраци-и основного вещества Б целевом продукте и упрощение технологического процесса. Пример 1. В круглодоннуго колбу, снабженную мешалкой, термомет р(3м и обратным холодильником,, заливают 400 г соляной кислоты с ко П1ент рацией 11-11,5% и придают нагретую до 100°С водную эмульсию, содержащую 68 г плава технического лейкофуксина и 100 г воды. Доводят объем до 650-700 мл и нагревают до 100°С, По окончании растворения плава в реакционную массу добавляют 70 г хлорис того натрия и нри 00°С дают вьщерж ку в течение 30 мин. Затем реакционную массу медленно охлаждают до 2030°С и вьжристаллизовавшнйся трих.пор гидрат лейкопарафуксина отфильтровы вают. Получе1Н1ую водную пасту трихпоргидрата загружают в колбу и при ливают 718 мл дист1-шлированиой воды Содержимое колбы нагревают до и размешивают в течение часа до пол ного растворения. К раствору трихло гидрата, охлажденному до ,, придают 20%-ный раствор сульфита натрия до значения рН среды 3,0., Расход сульфита натрия составляет около 13 г в пересчете на безводное вещество,, Затем придают раствор хлористого бария, состоящий из 8,8 г BaClj и 40 г воды. После перемешивания в течение 30 мин при загружают сернокислого натрия, состоящий из 22 г Naj50ц и 88 г воды, охлаждают. фильтруют и нромьпзают 40 мл дистилли- 45 рэванной воды. Фильтрат возвращают в колбу и при интенсивном перемешивании придают к нему концентрированный водный аммиак в следующем добавление 3 мл аммиака - перемешива ние 5 мин, добавление 12 мл аммиака перемешивание 5 мин, добавление 22 мл аммиака перемешивание 10 мнг. Реакционную массу далее нагревают до 100°С, размешивают 30 мин и отстаивают при самоохлаждении. Оса;док целевого продукта отфильтровьшают, про кътают и сушат. Получают 40,9 г очи62тценпого ЛПФ, что составляет выход по очистке 60,3%, Температура плавления 19352°С, концентрация ocisoBHoro вещества 99,6%. Пример 2. Процесс очистки проводят в условиях примера 1, но после полного растворения пасть: трихлоргидрата лейкопара(|зуксина в воде, к pacTBOjjy, не охлаждая его, придают при 60°С 20%-ный раст.зор сульфита натрия до значсгния рН среды 3,0. Затем приливают раствор хлористого кальция, состоящий из 8,8 г СаС,, и 35 г воды. Размешивают 10 мин и приливают горячий раствор оксалата аммония, состоящий из 12,3 г оксалата аммония и 147 Mji воды. Размешивают 30 мин при 60°С, охлалодают, фильтруют, промывают 40 мл дистиллированной воды. После вьщеления ЛПФ, как описано в примере 1, получают 41,2 г очищенного продукта, что составляет выход но очистке 60,5%. Температура плавления 191,0°С, ког1центра1щя основного вещества 99,4;. Пример 3. Процесс очистки ведут в условиях примера 1, но частичную нейтрализацию раствора трихлоргидрата лейкопарафуксина сульфитом натрия ведут до рП 2. Расход сульфита натрия составляет около 4,5 г в пересчете на безводног вещество. После отделения примесей и выделения ЛПФ аналогично пример/ I получают 42,1 г очищенного пpo,, что дает выход по очистке 61,9. Температура плавления 8Q,8°C, концентрация основного вещества 99,1. Пример 4. Очистку проводят аналогично примеру 1, но частичную нейтрализацию раствора трихлорп-щрата ЛПФ сульфитом натрия ведут до рН 3,4. Расход сульфита натрия составляет около 23 г в пересчете на безводное вещество. После отделения примесей и выделения ,ППФ аналогично примеру 1 получают 33,4 г очищенного продукта, что составляет выход по очистке 56,5%. Температура плавления 193,8°С, концентрация основного вещества 99,6%, Пример 5. Процесс очистки ведут в условиях примера , но для частичной нейтрализацлн используют раствор сульфита натрия с концентрацией 5%, Расход сульфита натрия составляет около 15 г в пересчете на безводное вещество. После отделения 3 1 п выделения ЛИФ получают 41,0 г очищапиого ЛПФ, что составляет выход по очистке 60,4%. Температу ра плавления 190,, копцентрация о повпого вещества 99,4%. П р и м ер 6. Процесс очистки ведут в условиях примера 1, ио к рас вору трихлоргидрата ЛПФ после частич пой пейтрализац1П1 сульфитом Na прида ют раствор хлористого бария, состояШД1Й из 6,0 г BaCij и 27 г воды, а за тем раствор сульфата натрия, состоящий из 15 г Na.SO и 60 г воды. После отделения примесей и выделения ЛПФ получают 41,3 г оч1пценного ЛПФ, что составляет выход по очистке 60,8%. Температура плавления 189,, концентрация основного веп1,ества 99,1%. П р II м е р 7. Аналогично примеру 1 ведут процесс очистки, но к раст вору трихлоргидрата ЛПФ после частичной нейтрализации сульфитом натрия прощают раствор слористого бария, со12 г BaClj и 54 г воды, а де ржа i;n.i: затем раствор сульфита натрия, содерлсащий 30 г Ka. и 120 г воды. После отделения примесей и вьщеления ЛПФ получают 39,7 г очище И ого ЛПФ, что составляет выход по очистке 58,5%. Температура п-лавлепия 193,, концентрация оспопного вещества 99,6%. П р и ,м е р 8. Процесс очгстгси . проводят в условиях примера 2, по с отличие -, что к раствору трихлоргидрата ЛПФ после частичной leiiTptUTuзацпи сул7-, натрия П1 идают р;;,створ хпористогс кальция, состоящи из 12,0 г С.аС., и 18 г воды, а затем горячий раствор при 50 С оксалата аммония, содержащнГ 7,4 г (Nn)jCjO. и 200 г воды. После отделения примесей и вьиеления ЛПФ получают 39,9 г очищенного ЛПО, что составляет выход по очистке 58,6%. Температура плавления 191,8°С, концентрация основноговещества 99,4%. П р п м ер 9. Процесс очистки 1 проводят в условиях примера 1, по частичную нейтрализацию раствора трихпорпщрата ШФ до рП 3 ведут раство-50 ром, состоящи;- из 7,1 г бисульфита Na, 13 г сульфита Na, и 70 г воды. После отделения примесей и ВЕ:1делеп1 я ЛПФ получают 40,7 г очшцеппого продукта, что составляет вькод по очистзз ке 59,9%. Температура плавления 195,8С, концентрация основного вещества 99,7%. . 06 Пример 10. Процесс очистки ведут и условиях примера 1, но частичную нейтралшзацию раствора трихлоргидрата ЛПФ ведут 20%-ным раствороь тиосульфата натрия, расход которого составляет 11 г в пересчете на безводное вещество. После отделения и BLi;j,ejieiniH ЛПФ получают 41,4 г оч,ш1,енног(.) продукта, выход по очист е 61,0%. Температура плавления 19l52°C. Концентрация основного вещества 99,4%у П р. и мер П. Процесс очистки проводят в условиях 1, ио вместо сульфита натрия для частичной нейтрализаг ии раствора трихлорпщрата ЛПФ используют 20%-ный раствор тиосульфата натрия, расход которого составляет около 16,3 г в пересчете на безводное вещество. После отделения примесей и выделения ЛПФ получают 41,1 г очнщенного продукта, что составляет выход но очистке 60,4%. Температура плавления 192,1°С. Концснтраци основного вещества 99,5%. П р и м е 1 12. ПрО1;есс очистки ведут в .чх приг.;ера 11, но раствор тиосульфата натр1ьч загружают в коли.честве 5,87 г в пересчете на безводное вещество. После отделения приtiecei: и вьц1,елеиия ЛПФ получают 40,1 г oHjueHHoro продукта, что составляет выход ио очптсгкс 59,0%. Температура плав.чения 189,, концентрация осHOBHOio вещес1ра 99,3%. П р-и м-е р t3. Очистку ведут D условиях примера 1, по частичную нейтрализацию pacTBoiKi трпхпорпщрата ЛПФ осуществляют раствором, состояпим ио 10 г сульфита натрия, 10 г бисульфита натрия и 70 г воды. После отде::ения npHr-iecei и вьщеления ЛПФ получают 40,3 г o4iu ei:Horo продукта, что составляет выход по очистке 59,3%. емнература плавлеь-ия 196,1С. Конентраидш основного вещества 99,7%. II р и м ер 14. Очистку проводят налогично примеру 1, но частичную нейтрализацию раствора трих чоргидрата ЛПФ ведут раствором, содержащим 13 г су:1ьфита натрия, 23,5 г бисульфита натрия и 120 г воды. После отделения нримесе и выделения ЛПФ нолу 9,9 г очищегиюго продукта, по очистке 58,7%. Температура плавления 193,3°С, концентрация основного продукта 99,4%.

Пример 15. Процесс очистки проводят в условиях примера 2, но с тем отличием, что к раствору трихлоргидрата ЛИФ после частичной нейтрализации сульфитом натрия придают раствор хлористого кальция,, содержащий 23,5 г CaCl и 35 г воды, а затем горячий раствор при оксалата аммония, сод€;ржаший 47 г ()2C20 и 540 г воды. После отделения примесей и вьщеления ЛИФ получают 39,7 г очищенного продукта с выходом очистки 58,4%. Температура штавления 192,6°С, концентрация основного вещества 99,6%.

Пример 16. Процесс очистки ведут в условиях примера 2„ но к раствору трихлоргидрата ЛПФ после частичной нейтрализации сулгзфитом натрия придают раствор хлористого кальция, содержащий 5,9 г CaCL

10 г

воды, а затем горячий при 50°С рас вор оксалата аммония содержащий 11 (NH)jC204 и 135 г воды. После отделения примесей и вьщеления ЛПФ получают 40,0 г очищенного продькта,, с выходом очистки 58,8%. Температура плавления 189,, концентраг ия вещества основного в продукте 99,4%.

Согласно изобретению технический плав лейкофуксина, состоящий из орТО-, пара-изомеров и примесей аш1нного характера обрабатывают соляной кислотой аналогично известному способу, однако отделение параизомера трихлорг щрата лейкопарафуксшса проводят высаливанием только ; лористым натрием без добавлени )ита натрия. Далее раствор полученной пасты обрабатьшают при 45-60°С смесью суль фита с бисульфитом натрия с соотношением их 0,08-0,39 : 0,0-0,,4 мае,ч хлористым барием и сульфитом натрия или хлористым кальци.ем и оксалатом аммония.

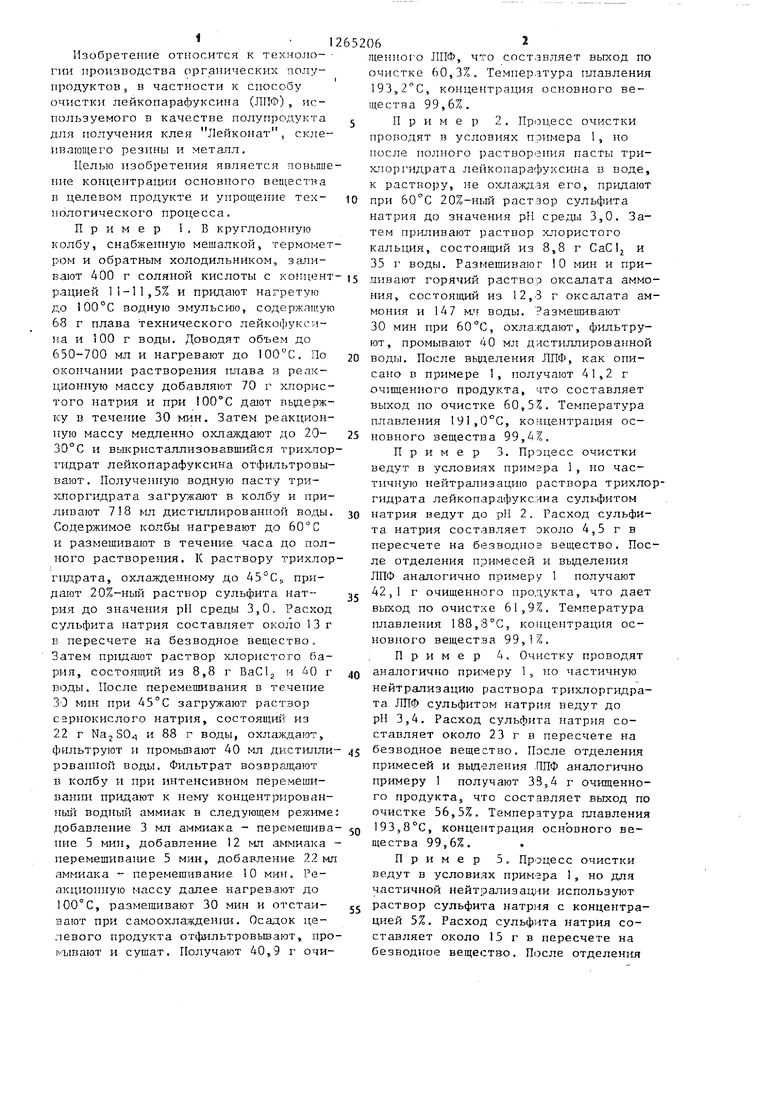

Соотнощение компонентов по примерам 1-16 и температура плавления приведены в таблице. В таблице показаны оптимальные соотношения компонентов .

Роль сульфита не ограничивается нейтрализующим н восстановительным действием; часть сульфита переходит в бисульфит натрия в процессе частичной неитралр заци1 раствора трихлоргидрата ЛПФ до рИ 3. Последний не оказывает нейтрализующего действия, но качество лейкопарафуксина повьпиается. Использование смеси сульфит - бисульфит в у :азанном выше соотношении ведет к частичной нейтрализации раствора, повышает концентра1щю парафуксина и температуру его плавления.

Как показано в Т 1блице5 предложенный способ позволяет повысить концентрацию лейкопарафуксипа в целевом продукте до 99,7%, температура плавления очгаценногс лейкопарафуксина достигает 196°С. Способ позволяет сократить долю приме;сного ортокзомера повысить в целеиом продукте концентрацию параизомег а лейкофуксина, При проведении предложень ого способа исключается применение дефицитного древесного угляц сокрап ается расход сульфита натрия, сн1Ежается расход тепловой энергии, что упрощает аппаратурное оформление Т(Х1 ологического процесса.

Формуле изобретен и я

Способ очистки л(;йкопарафукси1 а растворением технич€ ского плава лейкофуксина в соляной кислоте, высаливанием получе пгого трихлоргидрата хлористым натрием,, последующим охлаждением, фильтрацией, растворением полученной пасты трихтЕОргидрата лейкопарафуксина EI воде II выделением целевого продукта водным раствором аммиака, о т л и ч а 10 ш, и и с я тем что с целью повьш1ения концентрации основHqro веществе в целе;вом продукте и упрощения технологи-:еского процесса, раствор трихд: ;оргидр 1та лейкопарафуксина обрабатывают njiK Л5-60 С сначала смесью Oj08-0,39 мае.ч. сульфита или 0,2-0,5 мае,ч. тиосульфата натрия с 0, мас.ч„ бнс.ульфита натрия, далее 05,1-0,2 мае.ч. хлористого бария и 0, нас.ч. сулы1)ата натрия или Oj 1-0,4 мас ч. хлор1-:стого кальция и 092-0,8 мае.ч. окса1.;ата аммония в расчете на мае „ч; тр1:хлоргидрата лейкопарафуксина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации активированного угля | 1987 |

|

SU1560307A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕЙКОПАРАФУКСИНА | 2003 |

|

RU2254350C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4,4`,4"-ТРИФЕНИЛМЕТАНТРИИЗОЦИОНАТА ИЗ ЛЕЙКОПАРАФУКСИНА, ПОЛУЧЕННОГО ВОССТАНОВЛЕНИЕМ ПАРАФУКСИНА | 2003 |

|

RU2258724C2 |

| СПОСОБ ОЧИСТКИ ЛЕЙКОПАРАФУКСИНА | 1970 |

|

SU266977A1 |

| СПОСОБ ОЧИСТКИ ЛЕЙКОПАРАФУКСИНА | 1972 |

|

SU345180A1 |

| Способ выделения масловодорастворимых сульфонатов | 1982 |

|

SU1047900A1 |

| Способ очистки 2-меркаптобензтиазола | 1978 |

|

SU785311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ ФЕНИЛЕНДИАМИНОВ | 2013 |

|

RU2547264C1 |

| Способ получения 2-нафтола | 1980 |

|

SU1109376A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

Изобретение относится к обл&сти органической химии, в частности к способу очистки лейкопарафукснна (ЛШ)), используемого в качестве промежуточного продукта Для получения клея Лейконат, склеивающего резину и металл. Цель изобретения - повьппение концентрации основного вещества в целевом продукте и упрощение технологического процесса. Технический лейкофуксин растворяют в соляной кислоте, образующийся трихлоргидрат ЛПФ высаливают поваренной солью при 100-106°С, отфильтровьгоают и растворяют в воде. Полученный раствор затем последовательно обрабатывают при 45-60С сульфитом натрия, хлористым барием и сульфатом натрия или хлористым кальцием и оксапатом аммония. Осадок фильтруют и водным аммиаком выделяют целевой продукт. 1 табл.

| СПОСОБ ОЧИСТКИ ЛЕЙКОПАРАФУКСИНА | 0 |

|

SU345180A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-10-23—Публикация

1984-06-29—Подача