Изобретение относится к горячей обработке металлов давлением, а именно к способам управления процессами правки деталей, и может быть использовано в энергетике, машиностроении и других отраслях народного хозяйства при горячей правке деталей машин, когда формоизменение происходит вследстабилизации возвращающейся части стрелы прогиба и охлаждают.

Пример. Способ реализован н установке турбинного цеха ПП Волго энергоремонт, Для правки взят рото паровой турбины Т-100-130 Новосибир кой ТЭЦ-4.

Материал изделия - роторная стал

ствие остаточных реологических дефор- ю Р2М. Размеры, мм: длина 5410, диамации.

Целью изобретения является повышение точности правки.

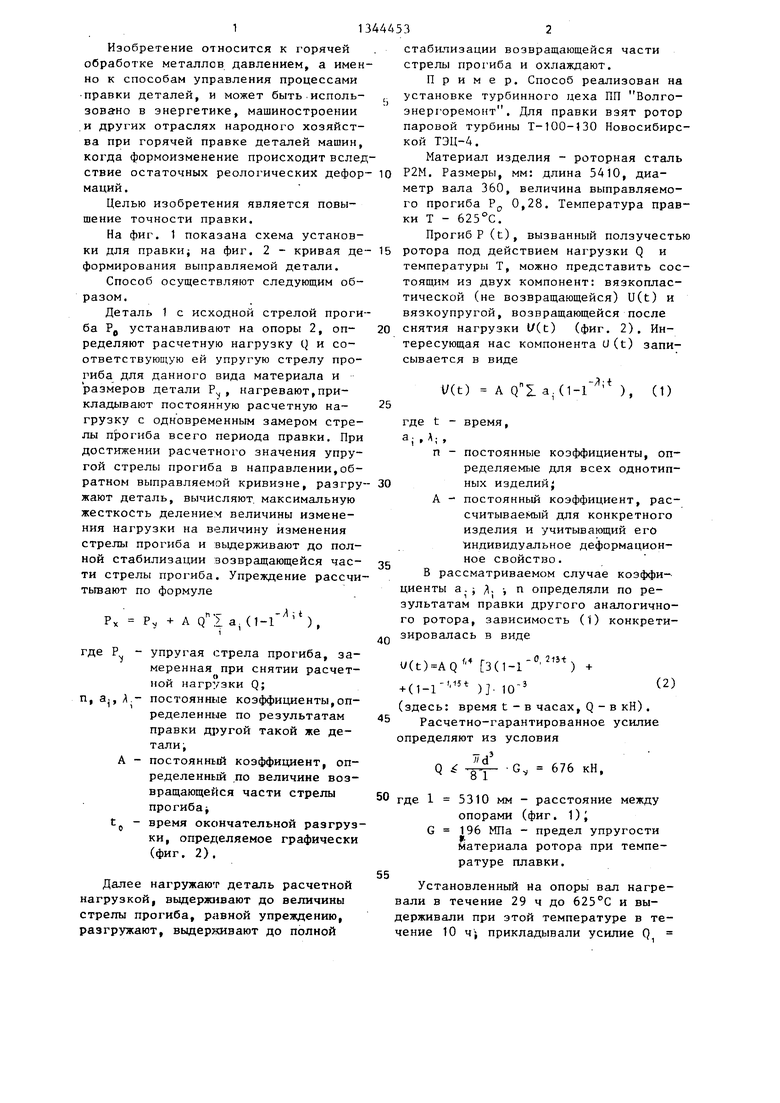

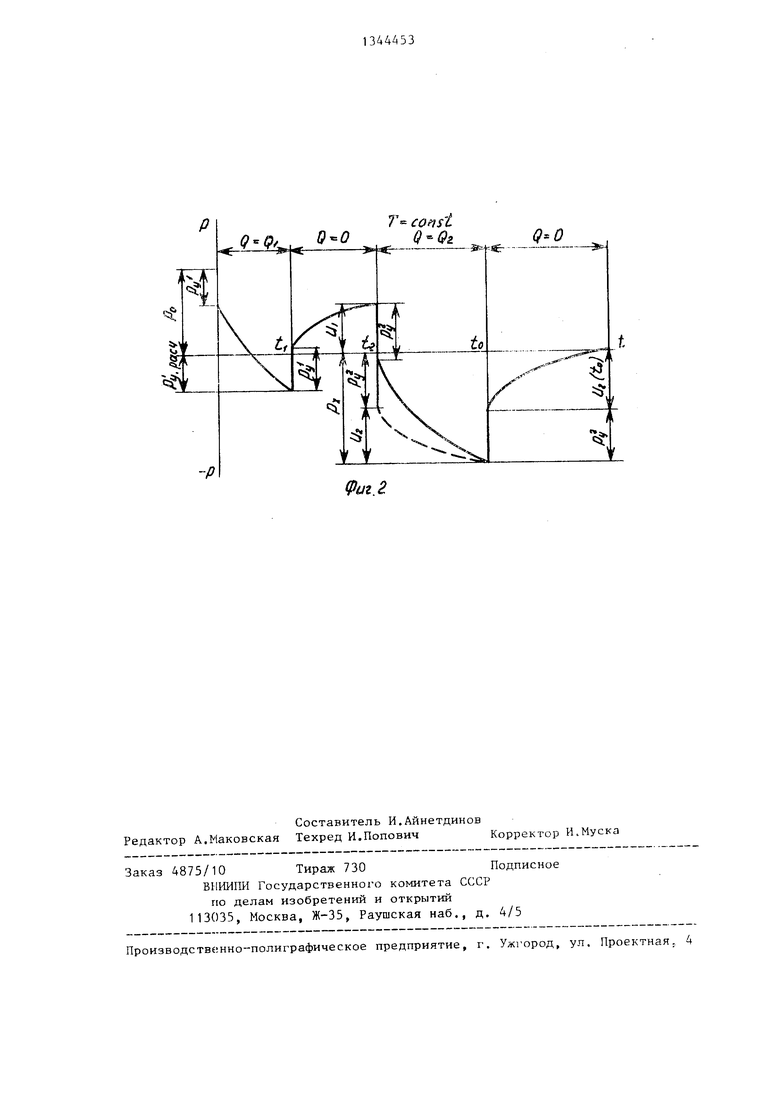

На фиг. 1 показана схема установки для правки на фиг. 2 - кривая де- 15 ротора под действием нагрузки Q

формирования выправляемой детали.

Способ осуществляют следующим образом.

Деталь 1 с исходной стрелой прогиба Р. устанавливают на опоры 2, определяют расчетную нагрузку Q и соответствующую ей упругую стрелу прогиба для данного вида материала и размеров детали Р, , нагревают,прикладывают постоянную расчетную на- грузку с одновременным замером стрелы п 5огиба всего периода правки. При достижении расчетного значения упругой стрелы прогиба в направлении,обратном выправляемой кривизне, разгру жают деталь, вычисляют, максимальную жесткость делением величины изменения нагрузки на величину изменения стрелы прогиба и выдерживают до полной стабилизации возвращающейся час

ти стрелы прогиба. Упреждение рассчи- тьшают по формуле

Р, Р, + А Q а.(),

где Р - упругая стрела прогиба, замеренная при снятии расчетной нагрузки Q;

п, а.. Д.- постоянные коэффициенты,определенные по результатам правки другой такой же детали;

А - постоянньй коэффициент, определенный по величине возвращающейся части стрелы прогиба

t - время окончательной разгрузки, определяемое графически (фиг. 2).

Далее нагружают деталь расчетной нагрузкой, выдерживают до величины стрелы прогиба, равной упреждению, разгружают, выдергшвают до полной

стабилизации возвращающейся части стрелы прогиба и охлаждают.

Пример. Способ реализован на установке турбинного цеха ПП Волго- энергоремонт, Для правки взят ротор паровой турбины Т-100-130 Новосибирской ТЭЦ-4.

Материал изделия - роторная сталь

метр вала 360, величина выправляемого прогиба PI-, 0,28. Температура правки Т - 625°С.

ПрогибР (t), вызванный ползучестью

температуры Т, можно представить состоящим из двух компонент: вязкоплас- тической (не возвращающейся) U(t) и вязкоупругой, возвращающейся после снятия нагрузки l/Ct) (фиг. 2). Интересующая нас компонента и(t) записывается в виде

V(t) А ,( ), (1)

где t - время,

а; ,Л,-,

п - постоянные коэффициенты, определяемые для всех однотипных изделий}

А - постоянный коэффициент, рассчитываемый для конкретного изделия и учитывающий его индивидуальное деформационное свойство.

В рассматриваемом случае коэффициенты а.; Д, j п определяли по результатам правки другого аналогичного ротора, зависимость (1) конкретизировалась в виде

0(t)(l-l- )

- 1,15 t

.-3

-t-d-r ) 10

(здесь: время t- в часах,Q- в кН). 45 Расчетно-гарантированное усилие определяют из условия

(2)

J/dl 8 1

G 676 кН,

1

5310 мм - расстояние между опорами (фиг. 1)i 196 МПа - предел упругости Материала ротора при температуре плавки.

55

Установленный на опоры вал нагревали в течение 29 ч до 625°С и выдерживали при этой температуре в течение 10 ч прикладывали усилие Q

58,8 кН с одновременным замером стрелы прогиба в течение всей правки} выдерживали под нагрузкой Q до достижения в направлении, обратном выправляемой кривизне, стрелы прогиба, равной расчетной величине упругого прогиба, который определяли по формуле

V.

1,33 мм

Е 16,75 МПа - модуль упругости материала ротора,

Fd 64

а -ьгВ момент времени t 1,75 ч, когда прогиб достиг величины Р р.; (фиг, 2), ротор был разгружен. Замеренный упругий прогиб составил Р, 1,42 мм. По этой величине определили фактическую жесткость ротора

G 0,023 (3)

В разгруженном состоянии ротор выдерживали в течение времени 13 ч - до тех пор, пока полностью не стабилизировалась величина U 0,20 мм.

По зависимости (2) для значений U(t ,) U, t 1,75 ч бьш рассчитан коэффициент А 0,41,

С учетом опыта правки на ПП Вол- гоэнергоремонт во втором цикле ротор был нагружен усилием Q2 92 кН,

у

прежденне Р., рассчитали по формуле

P,.p5+U,j(t)GQj+U2(t,)

(4)

Момент окончательной разгрузки ротора после 2- и нагрузки (t(, 17,24) определяли графически. Он соответствовал точке пересечения кривой, построенной по зависимости (4) для текущего значения времени (штриховая линия на фиг, 2), с кривой, построенной по результатам замера деформации (сплошная линия на фиг. 2 для t 6 Ц , t ,) . Далее ротор разгрузили, выдержали без нагрузки в течение 22 ч при температуре правки и охладили до комнатной температуры в течение 43 ч. После правки прогиб ротора составил

0,07 мм, что лежит в пределах допуска (О, 10-0,12 мм).

Предлагаемый способ может найти широкое применение для повышения точности правки деталей различной конфигурации, когда в формоизменении заметно участвуют необратимые реологические деформации.

Формула изобретения

20

Способ управления процессом правки деталей, включающий установку детали на опоры, непрерывное измерение величины стрелы прогиба, периодическое

приложение расчетного усилия правки различной длительности воздействия в направлении, обратном кривизне, вычисление максимальной жесткости выправляемой детали делением величины

изменения нагрузки на соответствующую величину изменения стрелы прогиба детали, ввод полученного значения жесткости в систему- управления, вычисление остаточной стрелы прогиба

етали, сравнение ее с заданным значением остаточной стрелы прогиба и при достижении их равенства остановку процесса правки, отличаюийся тем, что, с целью повышения точности правки, в систему управления дополнительно вводят величину стрелы прогиба, появляющуюся в результате реологических деформаций детали, причем для определения

этой величины деталь разгружают и ыдерживают до полной стабилизации реологических деформаций.

Фи2. 1

Г const Q-Qz

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2096111C1 |

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

| Способ правки длинномерных заготовок | 1990 |

|

SU1782686A1 |

| Способ обработки кольцевых заготовок | 1988 |

|

SU1489880A1 |

| СПОСОБ ПРАВКИ РОТОРОВ ПАРОВЫХ И ГАЗОВЫХ ТУРБИН | 1994 |

|

RU2079671C1 |

| Устройство для правки цилиндрических изделий | 1986 |

|

SU1371736A2 |

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

Изобретение относится к горячей обработке металлов давлением, а именно к способам управления процессами правки деталей, и может быть использовано в энергетике, машиностроении и других отраслях народного хозяйства при горячей правке деталей машин. Цель изобретения - повышение точности правки. Деталь (Д) с исходной стрелой прогиба устанавливают на опоры. Определяют расчетную нагрузку и соответствующую ей упругую стрелу прогиба. Для этого вводят дополнительный параметр управления, позволяющий учесть характерный для конкретной выправляемой Д возникающий после снятия нагрузки вязкоупругий возврат. Для этого в процессе реологического деформирования Д предусмотрена контрольная разгрузка с замером возвращающейся части стрелы прогиба, которая позволяет выявить индивидуальные деформационные свойства выправляемой Д. Результаты замера используются в расчете, по которому упреждение прогнозируется значительно точнее, чем при расчете без контрольной разгрузки. 2 ил. с (Л 00 4 4; 4 ел со

| Способ управления процессом правки заготовок изгибом и кручением | 1981 |

|

SU1007781A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-10-15—Публикация

1985-10-23—Подача