1ЧЭ

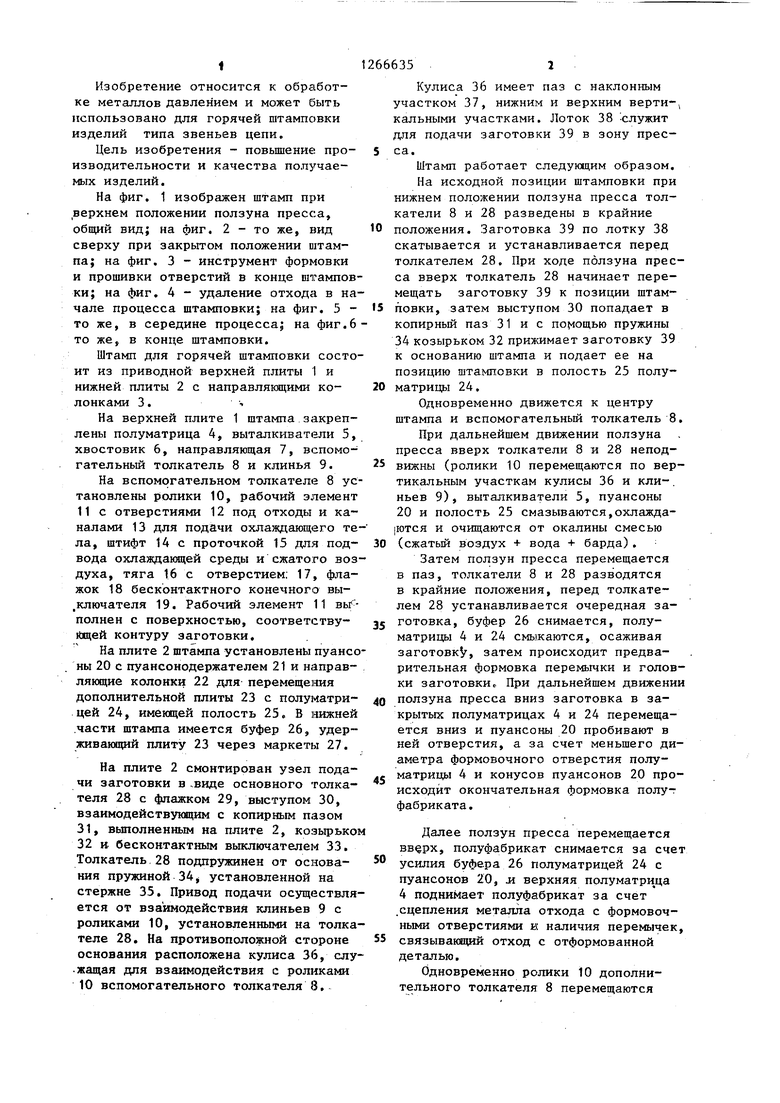

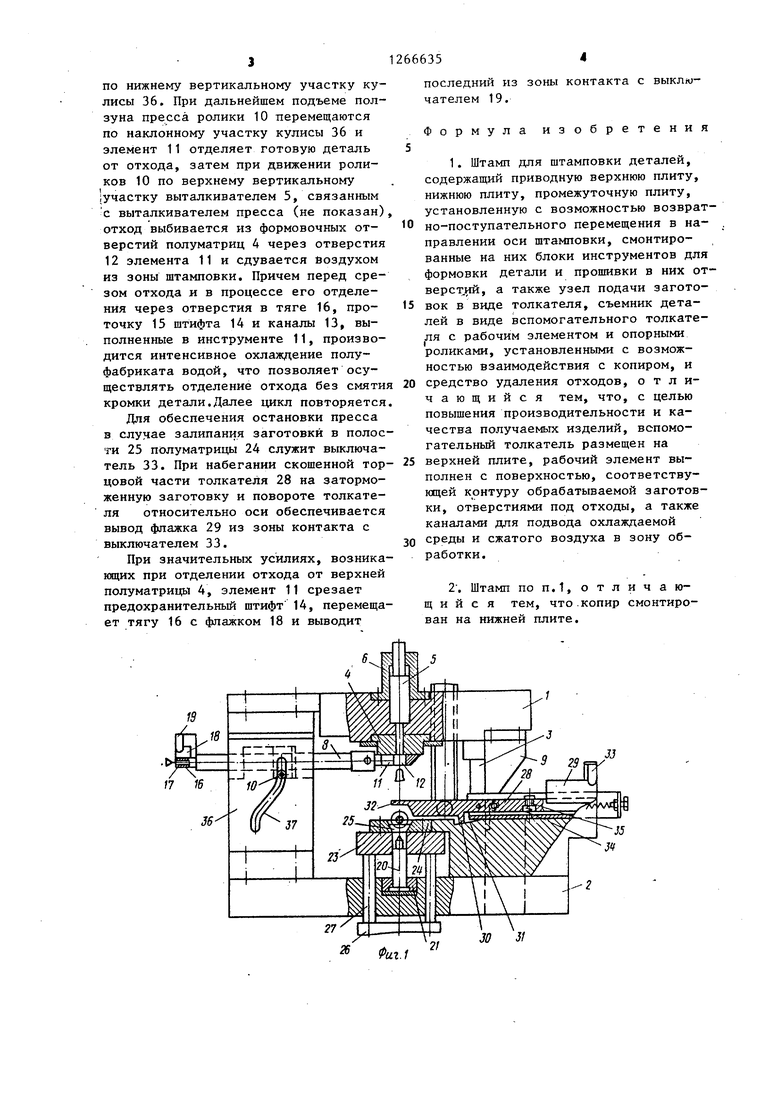

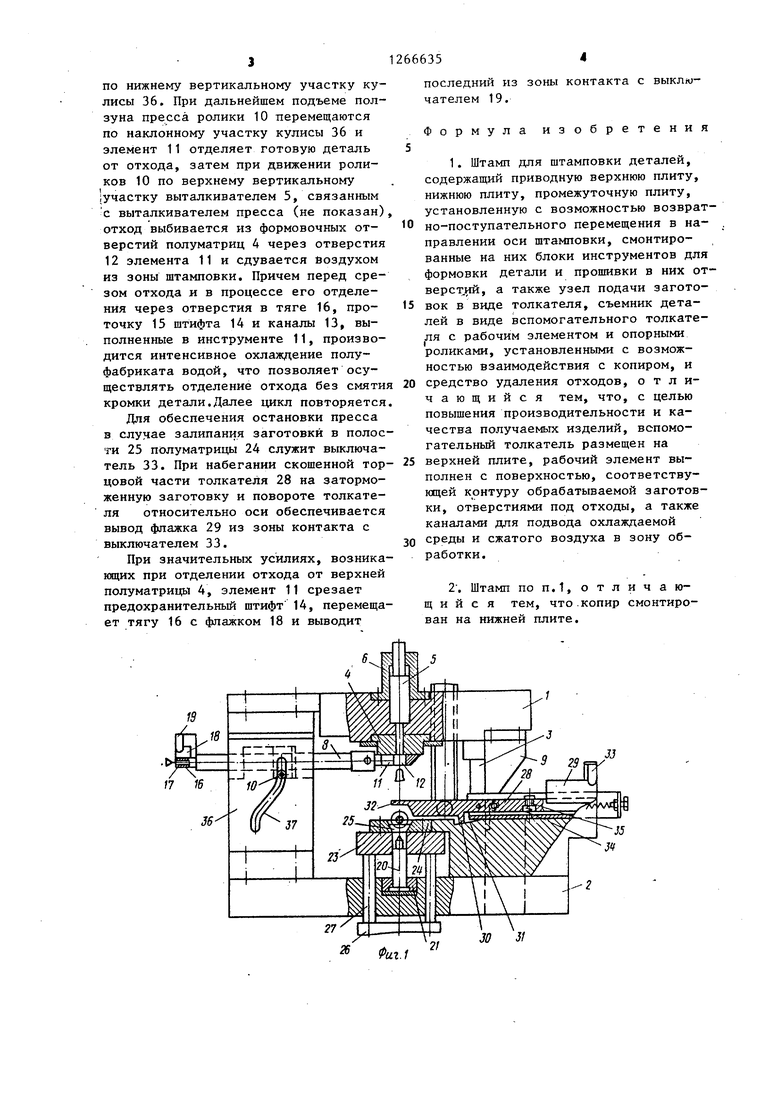

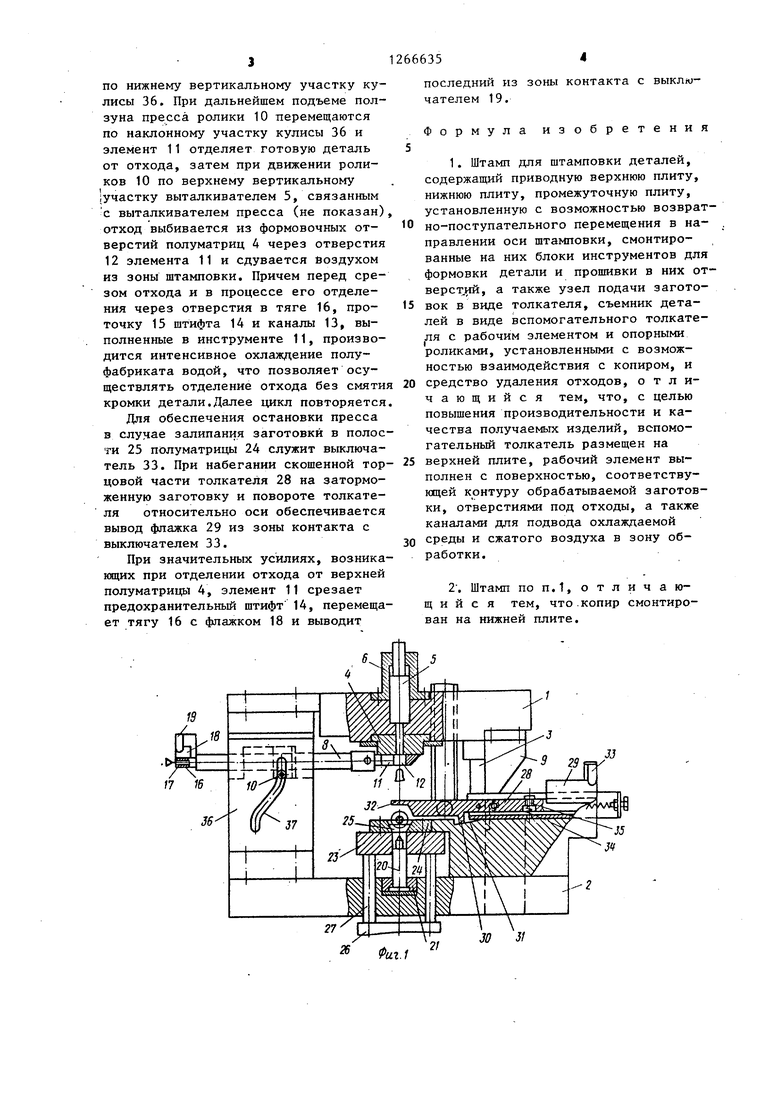

Од О) Од СО ел 1 Изобретение относится к обработке металлов давлением и может быть использовано для горячей штамповки изделий типа звеньев цепи. Цель изобретения - повьшение производительности и качества получаемых изделий. На фиг. 1 изображен штамп при верхнем положении ползуна пресса, общий вид; на фиг. 2 - то же, вид сверху при закрытом положении штампа; на фиг. 3 - инструмент формовки и прошивки отверстий в конце штампов ки; на фиг. 4 - удаление отхода в на чале процесса штамповки; на фиг. 5то же, в середине процесса; на фиг.6 то же, в конце штамповки. Штамп для горячей штамповки состо ит из приводной верхней плиты 1 и нижней плиты 2 с направляющими колонками 3. ч На верхней плите 1 штампа закреплены полуматрица 4, выталкиватели 5, хвостовик 6, направляющая 7, вспомогательньй толкатель 8 и клинья 9. На вспомогательном толкателе 8 ус тановлены ролики 10, рабочий элемент 11 с отверстиями 12 под отходы и каналами 13 для подачи охлаждающего те ла, штифт 14 с проточкой 15 для подвода охлажданщей среды и сжатого воз духа, тяга 16 с отверстием: 17, флажок 18 бесконтактного конечного вы,ключателя 19. Рабочий элемент 11 вы полнен с поверхностью, соответству1Ьщей контуру заготовки. На плите 2 штампа установлены пуансо ны 20 с пуансонодержателем 21 и направлякщие колонки 22 для перемещеишя дополнительной плиты 23 с полуматрицей 24, имеюцей полость 25, В нижней .части штампа имеется буфер 26, удерживакхций плиту 23 через маркеты 27. На плите 2 смонтирован узел подачи заготовки в -виде основного толкателя 28 с флажком 29, выступом 30, взаимодействующим с копирным пазом 31, вьшолненным на плите 2, козырько 32 и бесконтактным выключателем 33. Толкатель 28 подпружинен от основания пружиной 34, установленной на стержне 35. Привод подачи осуществля ется от взаимодействия клиньев 9 с роликами 10, установленными на толка теле 28. На противоположной стороне основания расположена кулиса 36, слу жащая для взаимодействия с роликами 10 вспомогательного толкателя 8. 35 Кулиса 36 имеет паз с наклонным частком 37, нижним и верхним верти-j альными участками. Лоток 38 -служит ля подачи заготовки 39 в зону пресса. Штамп работает следующим образом. На исходной позиции штамповки при нижнем положении ползуна пресса толкатели 8 и 28 разведены в крайние положения. Заготовка 39 по лотку 38 скатывается и устанавливается перед толкателем 28. При ходе ползуна пресса вверх толкатель 28 начинает перемещать заготовку 39 к позиции штамповки, затем выступом 30 попадает в копирный паз 31 и с помощью пружины 34 козырьком 32 прижимает заготовку 39 к основанию штампа и подает ее на позицию штамповки в полость 25 полуматрицы 24. Одновременно движется к центру штампа и вспомогательный толкатель 8. При дальнейшем движении ползуна пресса вверх толкатели 8 и 28 неподвижны (ролики 10 перемещаются по вертикальным участкам кулисы 36 и кли-. ньев 9), выталкиватели 5, пуансоны 20 и полость 25 смазываются,охлажда|ются и очищаются от окалины смесью (сжатый воздух + вода + барда). Затем ползун пресса перемещается в паз, толкатели 8 и 28 разводятся в крайние положения, перед толкателем 28 устанавливается очередная заготовка, буфер 26 снимается, полуматрицы 4 и 24 смьзкаются, осаживая заготовку, затем происходит предварительная формовка перемычки и головки заготовки., При дальнейшем движении ползуна пресса вниз заготовка в закрытых полуматрицах 4 и 24 перемещается вниз и пуансоны 20 пробивают в ней отверстия, а за счет меньшего диаметра формовочного отверстия полуматрицы 4 и конусов пуансонов 20 происходит окончательная формовка полу-г фабриката. Далее ползун пресса перемещается вверх, полуфабрикат снимается за счет усилия буфера 26 полуматрицей 24 с пуансонов 20, л верхняя полуматри ца 4 поднимает полуфабрикат за счет .сцепления металла отхода с формовочными отверстиями и наличия перемычек, связывающий отход с отформованной деталью. Одновременно ролики 10 дополнительного толкателя 8 перемещаются

по нижнему вертикальному участку кулисы 36. При дальнейшем подъеме ползуна пресса ролики 10 перемещаются по наклонному участку кулисы 36 и элемент 11 отделяет готовую деталь от отхода, затем при движении роликов 10 по верхнему вертикальному участку выталкивателем 5, связанным с выталкивателем пресса (не показан) отход выбивается из формовочных отверстий полуматриц 4 через отверстия 12 элемента 11 и сдувается Воздухом из зоны штамповки. Причем перед срезом отхода и в процессе его отделения через отверстия в тяге 16, проточку 15 штифта 14 и каналы 13, выполненные в инструменте 11, производится интенсивное охлаждение полуфабриката водой, что позволяет осуществлять отделение отхода без смятия кромки детали.Далее цикл повторяется

Для обеспечения остановки пресса в слунае залипания заготовки в полости 25 полуматрицы 24 служит выключатель 33. При набегании скошенной торцовой части толкателя 28 на заторможенную заготовку и повороте толкателя относительно оси обеспечивается вывод флажка 29 из зоны контакта с выключателем 33.

При значительных усилиях, возниканядих при отделении отхода от верхней полуматрицы 4, элемент 11 срезает предохранительный штифт 14, перемещает тягу 16 с флажком 18 и выводит

последний из зоны контакта с выключателем 19.

Формула изобретения

1. Штамп для штамповки деталей, содержащий приводную верхнюю плиту, нижнюю плиту, промежуточную плиту, установленную с возможностью возвратно-поступательного перемещения в направлении оси штамповки, смонтированные на них блоки инструментов для формовки детали и прошивки в них отверстий, а также узел подачи заготовок в виде толкателя, съемник деталей в виде вспомогательного толкателя с рабочим элементом и опорными роликами, установленными с возможностью взаимодействия с копиром, и средство удаления отходов, отличающийся тем, что, с целью повышения производительности и качества получаемых изделий, вспомогательный толкатель размещен на верхней плите, рабочий элемент выполнен с поверхностью, соответствующей контуру обрабатываемой заготовки, отверстиями под отходы, а также каналами для подвода охлаждаемой среды и сжатого воздуха в зону обработки.

2. Штамп по п.1, отличающий с я тем, что.копир смонтирован на нижней плите.

JJ

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп для штамповки деталей | 1982 |

|

SU1063523A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| Установка для штамповки выдавливанием | 1981 |

|

SU988421A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ (ВАРИАНТЫ) | 2011 |

|

RU2501618C2 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ПНЕВМОСЪЕМНИКАМИ В МАТРИЦЕ (ВАРИАНТЫ) | 2011 |

|

RU2479374C2 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для штамповки деталей. Целью изобретения является повьшение производительности и качества получаемых изделий. Достижение поставленной цели обеспечивается ровмещением операций формовки, прошивки отверстий и удаления отходов. Причем перед отделением отходов и в процессе отделения производится интенсивное охлаждение полуфабриката водой,что позволяет осуществить отделение отходов без смятия кромок детали. Уда- с ление отходов производится сдувом (Л сжатым воздухом. 1 з.п. ф-лы. 6 ил.

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| |Г-;Г--,.-.-,, 3J3 SHSji«ft:t | |||

Авторы

Даты

1986-10-30—Публикация

1985-03-18—Подача