Изобретение относится к обработке металлов давлением, в частности к штампам для изготовления мелких тонкостенных деталей типа втулок, например, заклепок для печатных нлат в электротехнической и радиотехнической промышленности.

Цель изобретения - повышение надежности работы штампа и качества деталей за счет исключения набегания заготовок при передаче с позиции на позицию.

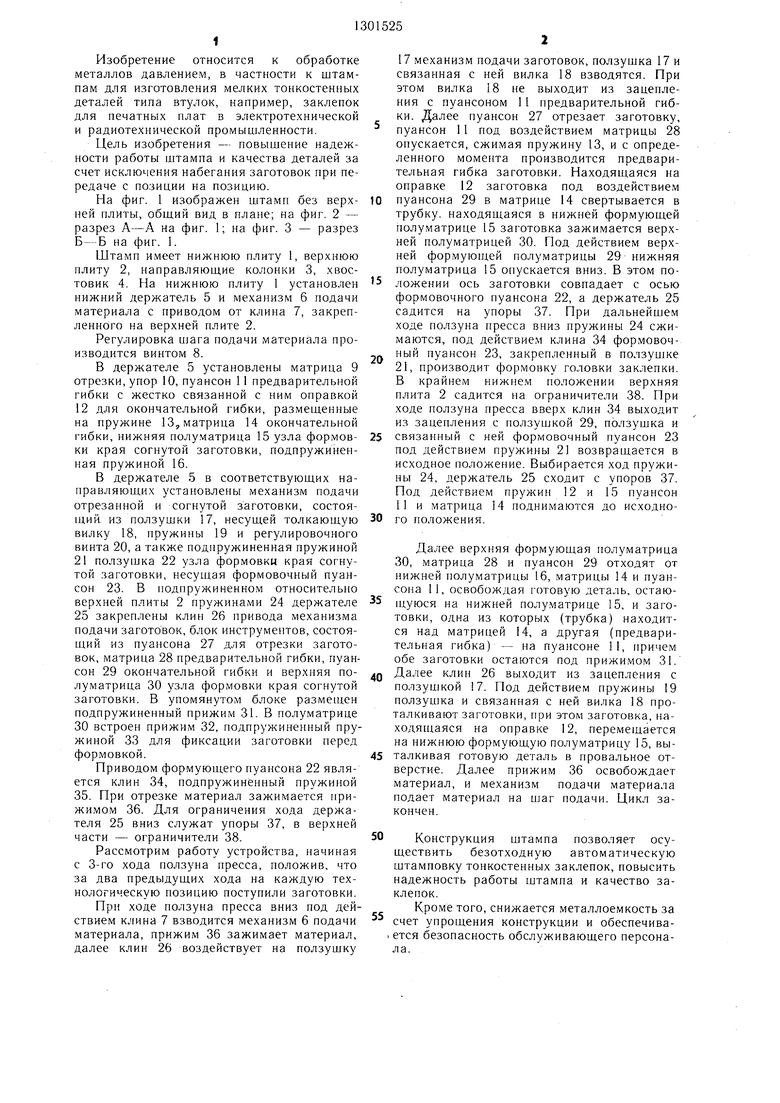

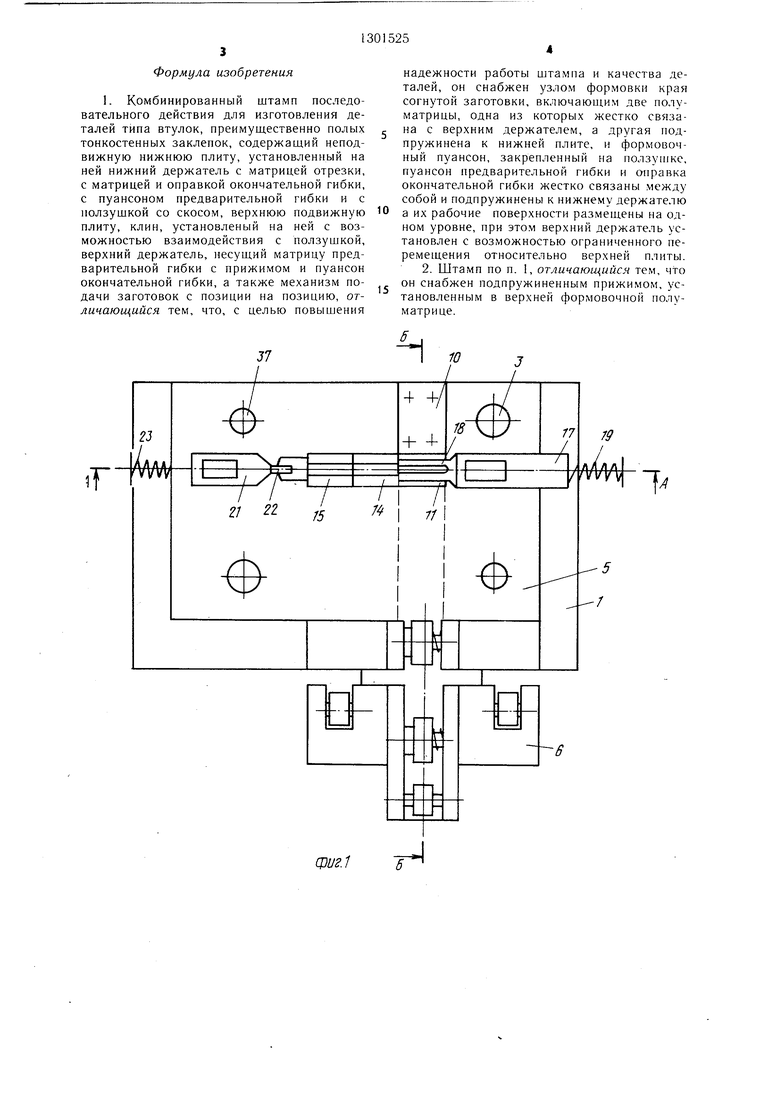

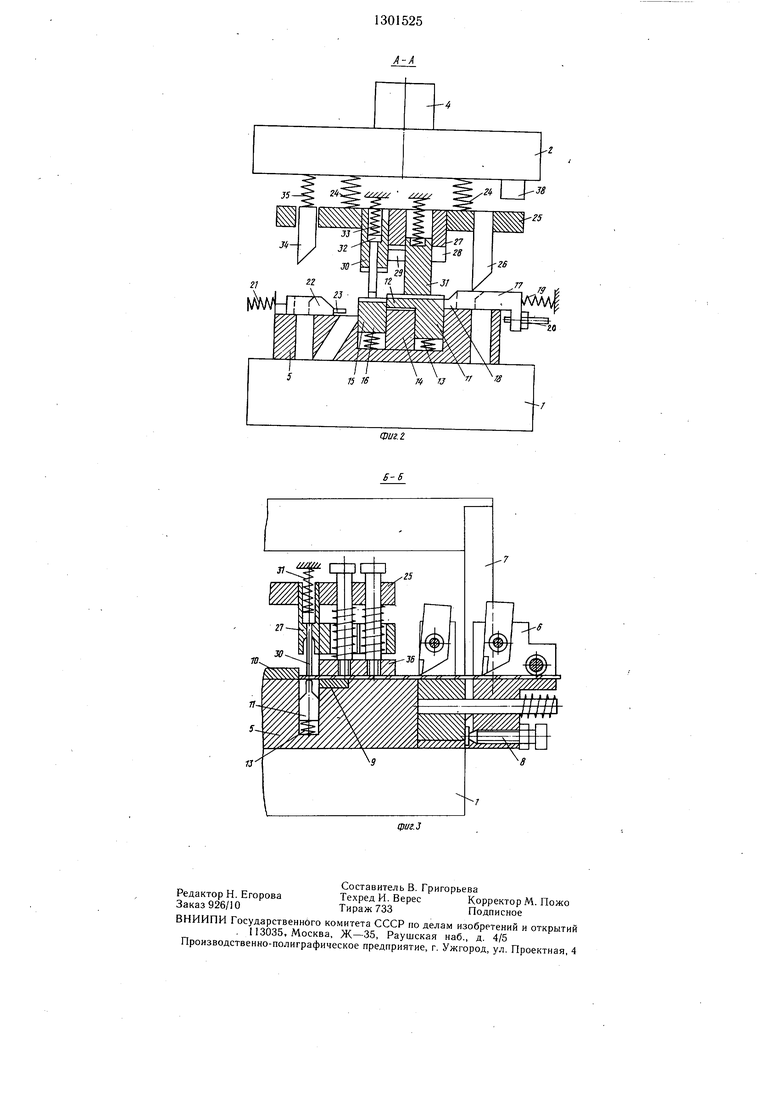

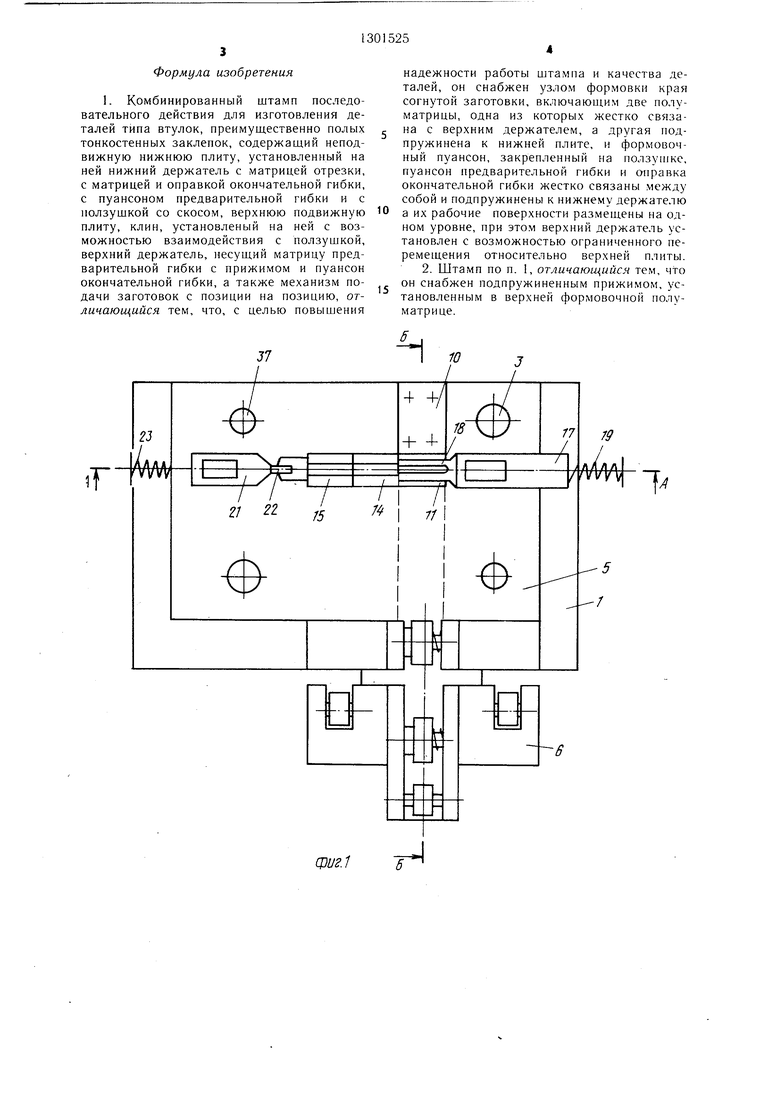

На фиг. 1 изображен штамп без верхней плиты, обш,ий вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Штамп имеет нижнюю плиту 1, верхнюю плиту 2, направляюшие колонки 3, хвостовик 4. На нижнюю плиту 1 установлен нижний держатель 5 и механизм б подачи материала с приводом от клина 7, закрепленного на верхней плите 2.

Регулировка шага подачи материала производится винтом 8.

В держателе 5 установлены матрица 9 отрезки, упор 10, пуансон 11 предварительной гибки с жестко связанной с ним оправкой 12 для окончательной гибки, размещенные на пружине 13, матрица 14 окончательной гибки, нижняя полуматрица 15 узла формовки края согнутой заготовки, подпружиненная пружиной 16.

В держателе 5 в соответствующих направляющих установлены механизм подачи отрезанной и согнутой заготовки, состоящий, из ползушки 17, несушей толкающую вилку 18, пружины 19 и регулировочного винта 20, а также подпружиненная пружиной 21 ползушка 22 узла формовки края согнутой заготовки, несуц;ая формовочный пуансон 23. В подпружиненном относительно верхней плиты 2 пружинами 24 держателе 25 закреплены клин 26 привода механизма подачи заготовок, блок инструментов, состоящий из пуансона 27 для отрезки заготовок, матрица 28 предварительной гибки, пуансон 29 окончательной гибки и верхняя полуматрица 30 узла формовки края согнутой заготовки. В упомянутом блоке размещен подпружиненный прижим 31. В полуматрице 30 встроен прижим 32, подпружиненный пружиной 33 для фиксации заготовки перед формовкой.

Нриводом формующего пуансона 22 является клин 34, подпружиненный пружиной 35. Нри отрезке материал зажимается прижимом 36. Для ограничения хода держателя 25 вниз служат упоры 37, в верхней части - ограничители 38.

Рассмотрим работу устройства, начиная с 3-го хода ползуна пресса, положив, что за два предыдущих хода на каждую технологическую позицию поступили заготовки.

При ходе ползуна пресса вниз под действием клина 7 взводится механизм 6 подачи материала, прижим 36 зажимает материал, далее клин 26 воздействует на ползушку

17 механизм подачи заготовок, ползушка 17 и связанная с ней вилка 18 взводятся. При этом вилка 18 не выходит из зацепления с пуансоном 11 предварительной гибки. Далее пуансон 27 отрезает заготовку,

пуансон 11 под воздействием матрицы 28 опускается, сжимая пружину 13, и с определенного момента производится предварительная гибка заготовки. Находящаяся на оправке 12 заготовка под воздействием

пуансона 29 в матрице 14 свертывается в трубку, находящаяся в нижней формующей полуматрице 15 заготовка зажимается верхней полуматрицей 30. Под действием верхней формуюплей полуматрицы 29- нижняя полуматрица 15 опускается вниз. В этом по

ложении ось заготовки совпадает с осью

формовочного пуансона 22, а держатель 25 садится на упоры 37. При дальнейщем ходе ползуна пресса вниз пружины 24 сжимаются, под действием клина 34 формовоч(4 ный пуансон 23, закрепленный в ползушке 21, производит формовку головки заклепки. В крайнем нижнем положении верхняя плита 2 садится на ограничители 38. При ходе ползуна пресса вверх клин 34 выходит из заценления с ползущкой 29, ползушка и

5 связанный с ней формовочный пуансон 23 под действием пружины 21 возвращается в исходное положение. Выбирается ход пружины 24, держатель 25 сходит с упоров 37. Под действием пружин 12 и 15 пуансон 11 и матрица 14 поднимаются до исходно0 го положения.

Далее верхняя формующая полуматрица 30, матрица 28 и пуансон 29 отходят от нижней полуматрицы 16, матрицы 14 и пуансона 11, освобождая готовую деталь, остаю5 шуюся на нижней полуматрице 15, и заготовки, одна из которых (трубка) находится над матрицей 14, а другая (предварительная гибка)- на пуансоне 11, причем обе заготовки остаются под прижимом 31.

0 Далее клин 26 выходит из зацепления с ползушкой 17. Под действием пружины 19 ползушка и связанная с ней вилка 18 проталкивают заготовки, при этом заготовка, находящаяся на оправке 12, перемещается на нижнюю формувощую полуматрицу 15, вы5 талкивая готовую деталь в провальное отверстие. Далее прижим 36 освобождает материал, и механизм подачи материала подает материал на шаг подачи. Цикл закончен.

0 Конструкция штампа позволяет осуществить безотходную автоматическую штамповку тонкостенных заклепок, повысить надежность работы штампа и качество заклепок.

Кроме того, снижается металлоемкость за счет упрощения конструкции и обеспечива- . ется безопасность обслуживающего персонала.

5

Формула изобретения

1. Комбинированный штамп последовательного действия для изготовления деталей типа втулок, преимущественно полых тонкостенных заклепок, содержащий неподвижную нижнюю плиту, установленный на ней нижний держатель с матрицей отрезки, с матрицей и оправкой окончательной гибки, с пуансоном предварительной гибки и с иолзущкой со скосом, верхнюю подвижную плиту, клин, установленый на ней с возможностью взаимодействия с ползушкой, верхний держатель, несущий матрицу предварительной гибки с прижимом и пуансон окончательной гибки, а также механизм подачи заготовок с позиции на позицию, отличающийся тем, что, с целью повышения

надежности работы штампа и качества деталей, он снабжен узлом формовки края согнутой заготовки, включающим две полуматрицы, одна из которых жестко связана с верхним держателем, а другая подпружинена к нижней плите, и формовочный пуансон, закрепленный на ползу1ике, пуансон предварительной гибки и оправка окончательной гибки жестко связаны между собой и подпружинены к нижнему держателю а их рабочие поверхности размещены на одном уровне, при этом верхний держатель установлен с возможностью ограниченного перемещения относительно верхней плиты. 2. Штамп по п. 1, отличающийся тем, что он снабжен подпружиненным прижимом, установленным в верхней формовочной полуматрице.

фиг.1

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

| Штамп последовательного действия | 1990 |

|

SU1733167A1 |

| Штамп для изготовления цепочки | 1982 |

|

SU1094648A2 |

| Способ изготовления П-образных деталей из полосы и штамп последовательного действия для его осуществления | 1991 |

|

SU1819712A1 |

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| Последовательный штамп для изготовления лепестков контактов электрических разъемов | 1988 |

|

SU1595611A1 |

| Штамп гибочный | 1980 |

|

SU871912A1 |

Изобретение относится к обработке металлов давлением, в частности к штампам для изготовления мелких тонкостенных деталей типа втулок. На штампе можно изготавливать заклепки для печатных плат в электротехнической и радиотехнической промышленности. Целью изобретения является повышение надежности работы штампа и качества деталей. Штамп содержит отрезные пуансон и матрицу, узлы предварительной гибки и окончательной гибки, а также узел формовки края согнутой заготовки. Пуансон предварительной гибки и оправка окончательной гибки жестко связаны между собой и подпружинены к нижней плите. Верхний держатель установлен с возможностью ограниченного перемен1ения относительно верхней плиты. После отрезки заготовки она изгибается в узле предварительной гибки и при следующем рабочем ходе передается в узел окончательной гибки для получения втулки. При следующем рабочем ходе втулка подается в узел формовки края согнутой заготовки, где зажимается полуматрицами и формуется пуансоном. Выполнение всех операций на одном уровне исключает набегание заготовок одна на другую. 1 з.п. ф-лы, 3 ил. i (Л сд to СП

Составитель В. Григорьева

Редактор Н. ЕгороваТехред И. ВересКорректор М. Пожо

Заказ 926/10Тираж 733Подписное

ВНИИПИ Государственнбго комитета СССР по делам изобретений и открытий

. 113035, Москва, Ж-35, Раушская наб., д. 4/5 Производствеино-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ из ЛЕНТЫ ДЕТАЛЕЙ | 0 |

|

SU396148A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Малов А | |||

| Н | |||

| Технология холодной штамповки | |||

| М.: Машиностроение, М, 1969, с | |||

| Устройство анодов катодных ламп | 1923 |

|

SU410A1 |

| Крутильный аппарат | 1922 |

|

SU234A1 |

Авторы

Даты

1987-04-07—Публикация

1985-04-18—Подача