(54) УСТАНОВКА ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для безоблойной штамповки | 1983 |

|

SU1183271A1 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ безоблойной штамповки | 1981 |

|

SU994099A1 |

| Штамп для штамповки деталей | 1985 |

|

SU1266635A1 |

| Штамп для закрытой штамповки | 1976 |

|

SU616026A1 |

| Устройство для штамповки в разъемных матрицах | 1979 |

|

SU863130A1 |

| Штамп для безоблойной штамповки | 1988 |

|

SU1593776A1 |

| Штамп для прямого выдавливания | 1981 |

|

SU1017426A1 |

| Штамп для радиального выдавливания | 1987 |

|

SU1489915A1 |

1

Изобретение относится к обработке металлов давлением, а именно к устройствам для автоматической обработки деталей на прессе с разъемной матрицей.

Известно устройство для автоматической штамповки, содержащее штамп с нижней, промежуточной и верхней плитами, снаб женной разъемной матрицей, механизм за: пирания разъемной матрицы, механизм загрузки заготовок и выгрузки готовых деталей, выполненный в виде двух рычагов, установленных с возможностью поворота на заданные углы, соответственно в горизонтальной и вертикальной плоскостях, и связанные с приводом 1.

Недостатком известного устройства является то, что при подаче в матрицу деформированной заготовки оно не успевает выключиться, что приводит к поломке пресса.

Цель изобретения - повышение надежности работы установки за счет своевременного отключения при подаче немерной заготовки.

Поставленная цель достигается тем, что установка, содержащая штамп с нижней, промежуточной и верхней плитами, снабженный разъемной матрицей, устройство

для запирания разъемной матрицы, механизм загрузки заготовок и выгрузки готовых деталей, выполненный в виде двух рычагов, установленных с возможностью поворота на заданные углы соответственно в го5 ризонтальной и вертикальной плоскостях и связанный с приводом, снабжена установленной на пути перемещения заготовки в матрицу поворотной вилкой с флажком, а также взаимодействующим с ним бесJ.. контактным переключателем, рычаг загрузки снабжен нажимными губками, размещенным на нем дополнительным бесконтактным выключателем и смонтированным на одной из губок флажком включения последнего.

15

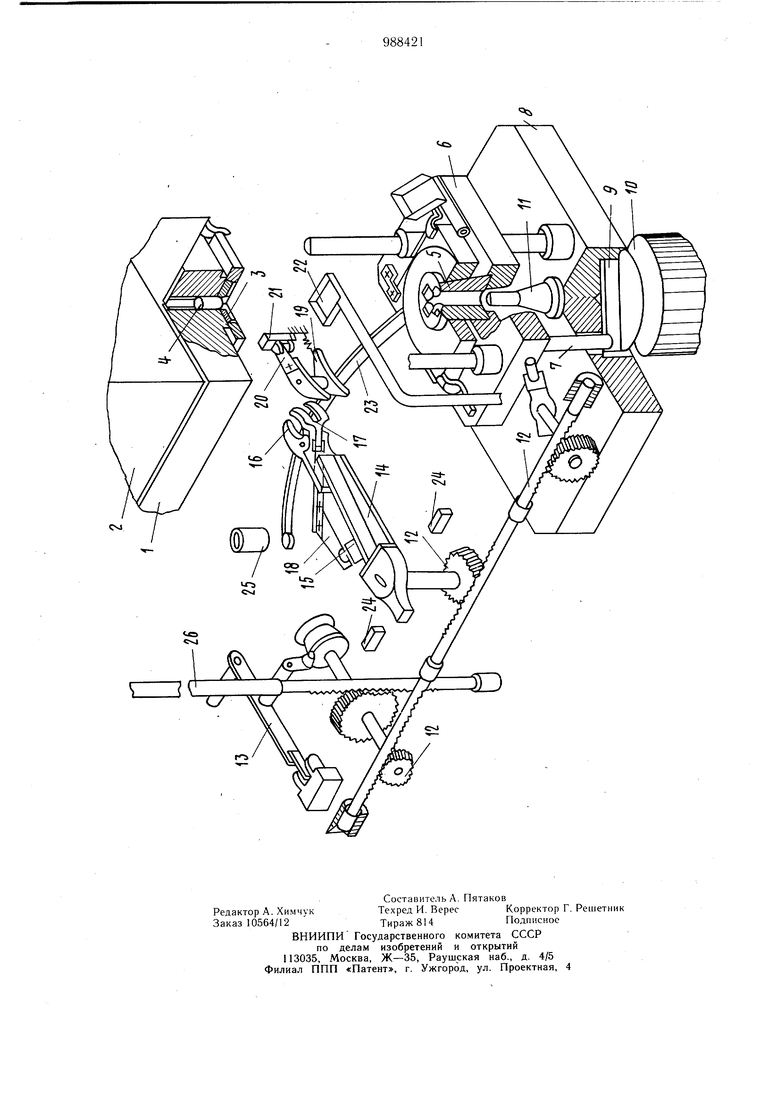

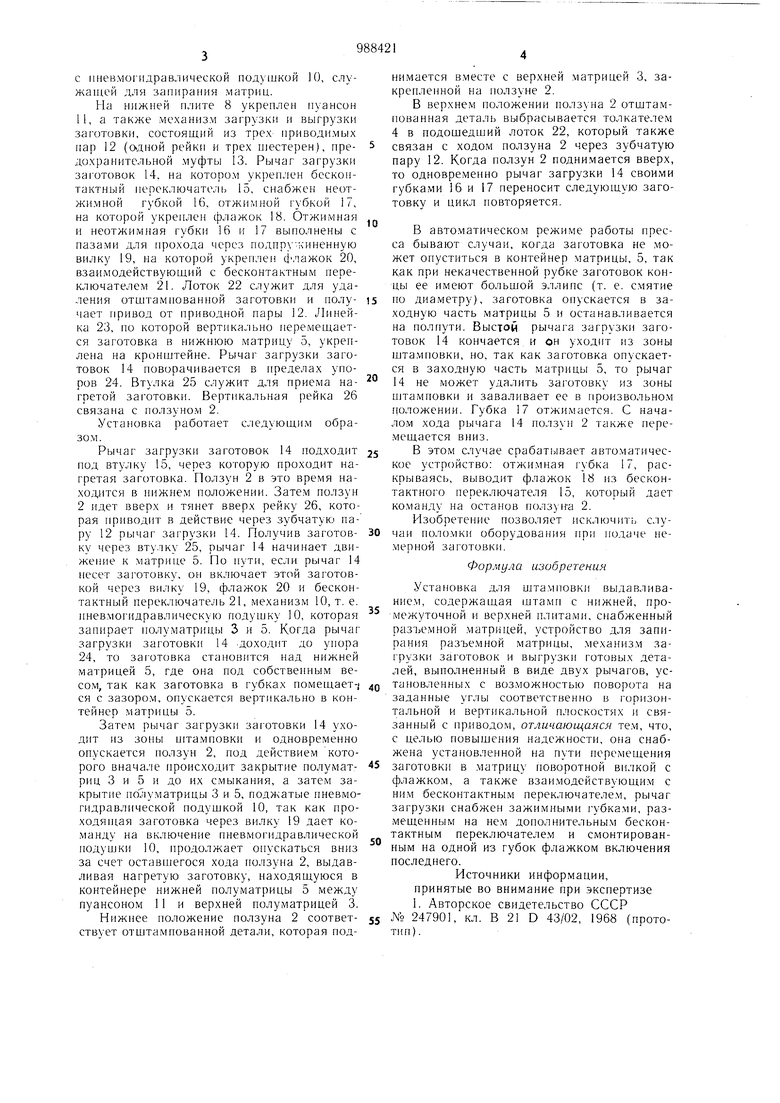

На чертеже схематически изображена предлагаемая установка для штамповки выдавливанием, общий вид.

Штамп состоит из верхней плиты 1, закрепленной на ползуне 2 пресса, верхней полуматрицы 3, выталкивателя 4, нижней полуматрицы 5, расположенной на промежуточной плите 6. Плита 6 посредством скалок 7, проходящих через отверстия в нижней плите 8 и траверсы 9, соединена С пнен.могидравлнческой подушкой 10, служащей для запирания матриц. На нижней плите 8 укреплен пуансон 11, а также механизм загрузки и выгрузкп заготовки, состоящий из трех приводимых пар 12 ( рейки и трех шестерен), предохрапптельной муфты 13. Рычаг загрузки заготовок 14, на которо.м укреплен бесконтактный переключател1 15, снабжен пеотжимной губкой 16, отжимной губкой 17, на которой укреплен флажок 18. Отжимная п неотжимная губки 16 и 17 выполнены с пазами для прохода через подпрукиненную вилку 19, па которой укреплен флажок 20, взаимодействуюш.ий с бесконтактным переключателем 21. Лоток 22 служит для удаления отштамновапной заготовки и получает привод от приводной пары 12. Линейка 23, по которой вертикально перемещается заготовка в нижнюю матрицу 5, укреплена на кронштейне. загрузки заготовок 14 поворачивается в пределах упоров 24. Втулка 25 служит для приема нагретой заготовки. Вертикальная рейка 26 связана с ползуно.м 2. Установка работает следующим образом. Рычаг загрузки заготовок 14 подходит под втулку 15, через которую проходит нагретая заготовка. Ползун 2 в это время находится в нижнем положении. Затем ползун 2 идет вверх и тяпет вверх рейку 26, которая приводит в действие через зубчатую нару 12 рычаг за1рузки 14. Получив заготовку через втулку 25, рычаг 14 начинает движение к матрице 5. По нути, если рычаг 14 несет заготовку, он включает этой заготовкой через вилку 19, флажок 20 и бесконтактный переключатель 21, механизм 10, т. е. нневмогидравлическую подушку 10, которая запирает полуматрицы 3 и 5. Когда рычаг загрузки заготовки 14 доходит до упора 24, то заготовка становится над нижней матрицей 5, где она под собственным весом, так как заготовка в губках помещает-; ся с зазоро.м, опускается вертикально в контейнер матрицы 5. Затем рычаг загрузки заготовки 14 уходит из зопы штамповки и одновременно опускается ползун 2, под действием которого вначале происходит закрытие полуматриц 3 и 5 и до их смыкания, а затем закрытие полуматрицы 3 и 5, поджатые пневмогидравлической подушкой 10, так как проходяи1ая заготовка через вилку 19 дает ко.маиду на включение пневмогидравлической подушки 10, продолжает опускаться вниз за счет оставщегося хода нолзупа 2, выдавливая нагретую заготовку, находящуюся в контейнере нижней полуматрицы 5 между пуансоном 11 и верхней полуматрицей 3. Нижнее положение ползуна 2 соответствует отштамновапной детали, которая поднимается вместе с верхней матрицей 3, закрепленной па ползуне 2. В верхнем положении ползуна 2 отштампованная деталь выбрасывается толкателем 4 в подощедший лоток 22, который также связан с ходом ползуна 2 через зубчатую пару 12. Когда ползун 2 поднимается вверх, то одновременно рычаг загрузки 14 своими губками 16 и 17 перепосит следующую заготовку и цикл повторяется. В авто.матическо.м режиме работы пресса бывают случаи, когда заготовка не .может опуститься в контейнер матрицы, 5, так как при некачественной рубке заготовок концы ее имеют больщой эллипс (т. е. смятие но диаметру), заготовка опускается в заходную часть матрицы 5 и останавливается на полпути. Выстой рычага загрузки заготовок 14 кончается и он уходит из зоны штамповки, но, так как заготовка опускается в заходную часть матрицы 5, то рычаг 14 не может удалить заготовку из зоны штамповки и заваливает ее в произвольном юложении. Губка 17 отжимается. С началом хода рычага 14 ползун 2 также пере.меп.1ается вниз. В этом случае срабатывает автоматическое устройство: отжимпая губка 17, раскрываясь, выводит флажок 18 из бесконтактного переключателя 15, который дает ко.манду иа останов ползуп-а 2. Изобретение позволяет исключить случаи поломки оборудования при подаче не.мерпой заготовки. Формула изобретения Установка для штамповки выдавливанием, содержащая штамп с нижней, промежуточной и верхней плитами, снабженный разъемной матрицей, устройство для запирания разъе.мной матрицы, .механизм загрузки заготовок и выгрузки готовых деталей, выполненный в виде двух рычагов, установленных с возможностью поворота на заданные углы соответственно в горизонтальной и вертикальной плоскостях и связанный с пр.иводом, отличающаяся те.м, что, с целью повышения надежности, она снабжена установленной па пути перемещения заготовки в матрицу поворотной вплкой с флажко.м, а также взаи.модействующим с ним бесконтактным переключателем, рычаг загрузки снабжен зажимиы.ми 1убками, размещенным на не.м дополпительны.м бесконтактным переключателе.м и смонтированным па одной из губок флажком включения последнего. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР oNo 247901, кл. В 21 D 43/02, 1968 (прототн п).

Авторы

Даты

1983-01-15—Публикация

1981-06-03—Подача