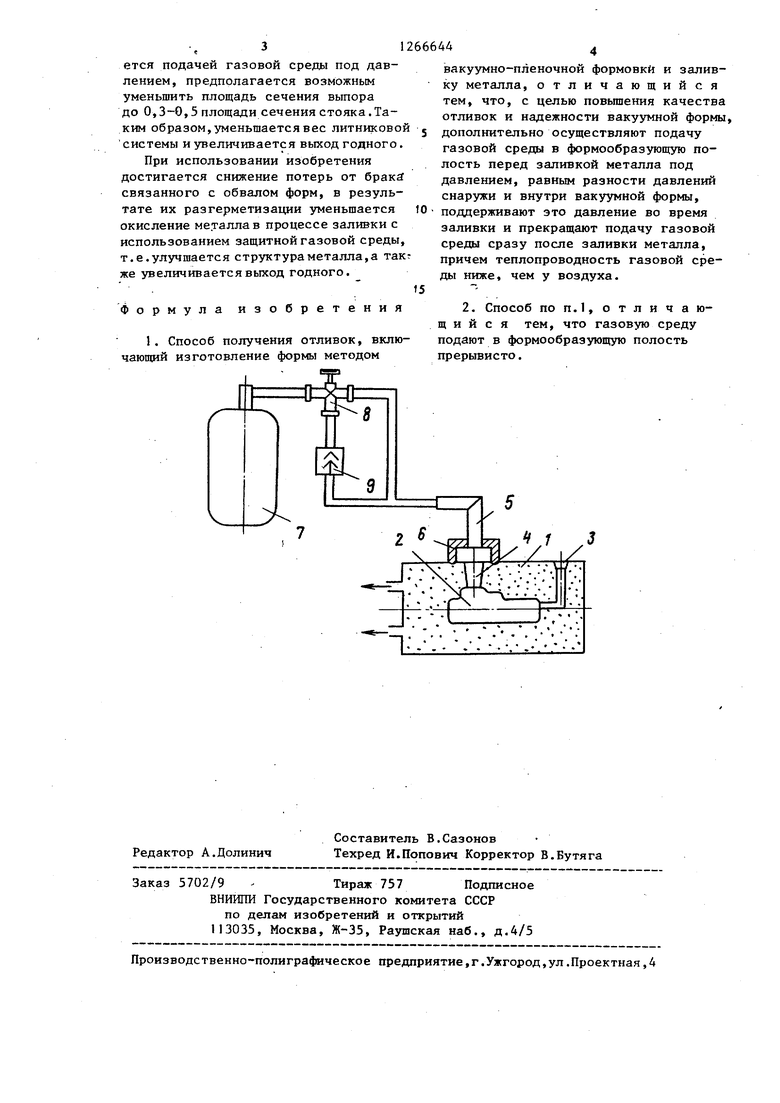

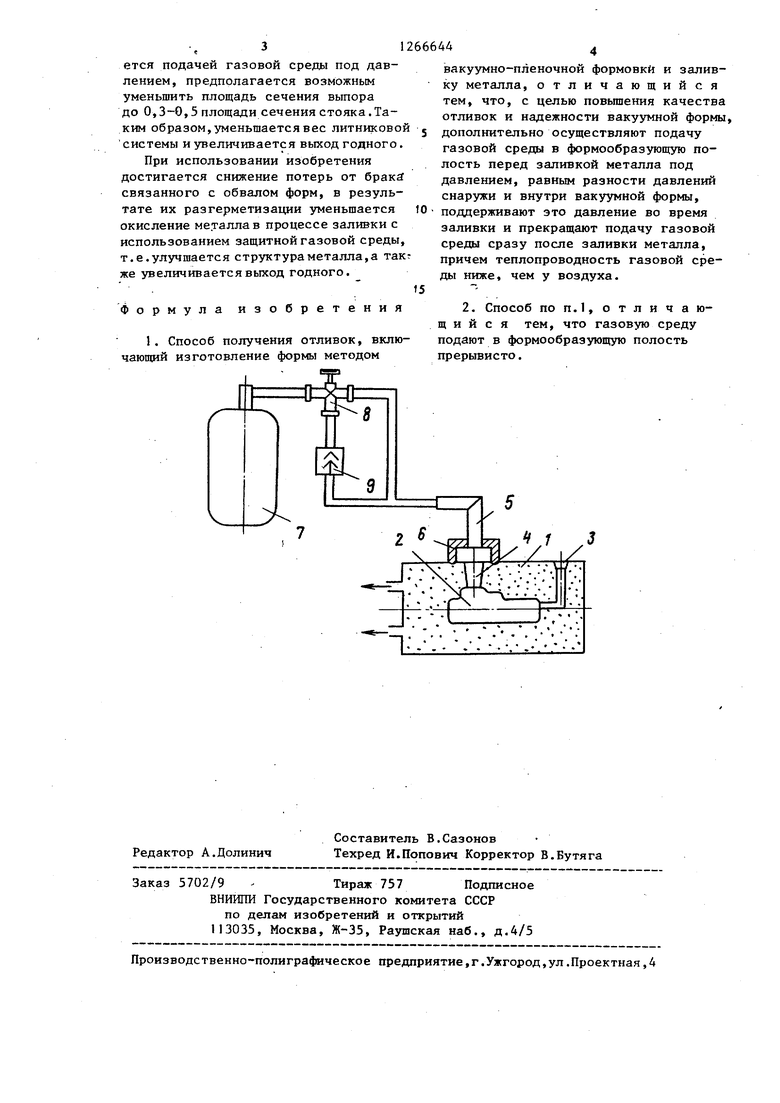

1 Изобретение относится к литейному производству, в-частности к получению отливок по вакуумно-пленочным формам. Цель изобретения повышение качества отливок и надежности вакуумной формы. Способ осуществляется следующим образом. Изготавливают песчаную вакуумнопленочную форму путем наложения полимерной пленки на модель, установки опоки, засыпки сьшучего наполнителя в опоку, наложения полимерной пленки на контрлад опоки и создания вакуума в опоках, изготовления второй полуформы и сборки формы. Перед заливкой расплавленного металла продувают полость литейной формы в течение 3-5 с для вытеснения из нее воздуха. Затем включают подачу газа и заливают расплавленный металл.Во время заливки происходит тепловое воздействие расплавленного мет-алла на пленку, из которой выполнена фор мообразующая полость. В отдельных местах пленка расплавляется и разру шается . Из-за разрушения пленки в формообразующей полости возникает отрицательное давление, такое же, как- и во всей вакуумной литейной фор ме, поддерживаемое работающей вакуумирующей системой, что может привести к обвалу формы. Но в этот момент подается газовая среда в формо образующую полость под давлением ра ным разности давлений снаружи литей ной формы и внутри формообразующей полости. .Таким образоц- внутри литей I ной формы в формообразующей полости все время поддерживается постоянное давление. На чертеже показано устройство для реализации предлагаемого способа Устройство состоит из литейной формы 1, состоящей из двух полуформ с формующей полостью 2, стояком 3 и выпором 4 j на котором установлен пат рубок 5 с кольцом 6, соединенный гиб ким шлангом с источником 7 газовой среды, напрямую через 3-ходовой кран 8 для кратковременной продувки газом формообразующей полости литейной формы перед заливкой металла и чере клапан 9 - для подачи газа в формообразующую полость формы во время заливки металла. 42 Устройство работает следующим образом. В исходном положении на вьшор 4 в верхней полуформе литейной формы 1 накладывается патрубок 5 с кольцом 6 прижимающийся под собственным весом к плоскости формы 1. Перед заливкой металла соединяют источник 7 газовой среды через 3-ходовой кран 8 с подводящей системой для кратковременной продувки газом формообраз-ующей полости 2 литейной формы I. Затем через стояк 3 поступает жидкий металл в полость 2 формы 1, одновременно через клапан 9 подают газ для поддержания постоянного давления снаружи и внутри вакуумной литейной формы, По окончании заливки патрубок 5 с прижимным кольцом 6 снимается с формы, а подача газовой среды прекращается благодаря срабатывания клапана 9. Бес прижимного кольца 6 расчитывается исходя из максимального давления газовой среды 0,05 ат и площади сечения, перекрываемого кольцом выпора, по формуле Р Fg Р где РК; - вес кольца, кг; Fg - площадь сечения выпора, Р - давление газа, кг/см . Например, если F,, 20 л т т..-1. XV то Р) Э; 1 кг Расход газовой среды является минимальным и обусловлен объемом формообразующей полости литейной формы. В качестве газовой среды можно применять газьз аргон или двуокись серы, у которых коэффициент теплопроводности гораздо меньше, чем у воздуха, и равен соответственно 4,0 и 1,95 кал/см-СГрад у аргона и двуокиси серы и 5,7 кал/см-с-град у воз духа, а следоват-ельно, и тепловое воздействие жидкого металла на фор- мообразующую пленку будет гораздо меньще. При литье по вакуумно-пленочным формам выПор является необходимым элементом литниковой системы, через который уравновешивается давление внутри снаружи литейной формы посредством поступающего воздуха или 1аза. Сечение площади выпора выбирается равным 2-3 площади сечения стояка, чтобы чак можно быстрее ликвицировать возникающее разрежение. Учитьшая, что в данном случае разрежение в литейной форме ликвидиру31ется подачей газовой среды под давлением, предполагается возможным уменьшить площадь сечения выпора до О, 3-0,5 площади сечения стояка. Таким образом,уменьшается в ас литниковой системы и увеличиваете я выход годного. При использовании изобретения достигается снижение потерь от браки связанного с обвалом форм, в результате их разгерметизации уменьшается окисление металла в процессе заливки с использованием защитной газовой среды, т.е. улучшается структура металла, а так же увеличивается выход годного. . Формула изобретения 1. Способ получения отливок, включающий изготовление формы методом 44 вакуумно-пленочной формовки и заливку металла, отличающийся тем, что, с целью повышения качества отливок и надежности вакуумной формы, дополнительно осуществляют подачу газовой среды в формообразующую полость перед заливкой металла под давлением, равным разности давлений снаружи и внутри вакуумной формы, поддерживают это давление во время заливки и прекращают подачу газовой среда сразу после заливки металла, причем теплопроводность газовой среды ниже, чем у воздуха. 2. Способ ПОП.1, отличающийся тем, что газовую среду подают в формообразующую полость прерывисто.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ В ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМЕ | 2018 |

|

RU2708035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК В ВАКУУМНО-ПЛЁНОЧНЫХ ФОРМАХ НА КОНВЕЙЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2703078C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Способ получения отливок | 1990 |

|

SU1766588A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020026C1 |

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020027C1 |

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

Изобретение относится к литейному производству.Цель изобретения повьтение качества отливок и надежности вакуумной формы - достигается тем, что перед заливкой металла полость литейной формы, изготовленной по технологии вакуумно-пленочной формовки, в течение 3-5 с продувают газом для вытеснения из нее воздуха. Затем включают подачу газа и заливают расплавленный металл. При этом подачу газа осуществляют до окончания заливки, поддерживая давление в полости формы, равным разности давлений снаружи и внутри формы. В качестве газовой среды используют газ с теплопроводностью ниже, чем у воздуха, и подают его периодически. 1 3.п. ф-лы, 1 ил. (П

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-10-30—Публикация

1985-05-13—Подача