1

Изобретение относится к станкостроению и может быть использовано в тяжелых фрезерпо-расточных станках.

Известны конструкции шпиндельных бабок с расположением ходового винта сбоку шпинделя 1.

Недостатком такой компоновки является увеличение поперечных размеров хвостовой части шпиндельной бабки.

Известна шпиндельная бабка, содержащая подвижный в осевом направлении расточный шпиндель с центральным отверстием, в котором размещен шомпол с цанговым захватом и пакет тарельчатых пружин, сжимаемых при помощи трубы гидроцилиндром, размещенным на торце шпинделя. Ходовой винт привода выдвижения шпинделя расположен в задней части щиинделя, соосно с ним, и посредством подшипников закреплен в корпусе шпиндельной бабки. Гайка ходового винта размешена внутри гидроцилиндра и имеет возможность осевого перемещения вместе со шпинделем 2.

Известная шпиндельная бабка имеет следующие недостатки: для размещения внутри шпинделя ходового винта, трубы и тарельчатых пружин требуется больщой диаметр осевого отверстия, что неприемлемо при относительно небольших диаметральных размерах самого шпинделя; тарельчатые пружины не

обеспечивают большого усилия зажима и часто выходят из строя вследствие неравномерности их нагрузки из-за перекосов и различных по толщине пружин; наличие гидравлического устройства значительно услол няет конструкцию, а его закрепление на шпинделе требует установки дополнительной штанги для перемещения распределительного механизма со шлангами.

С целью расширения технологических возможностей за счет уменьшения диаметральных размеров шпинделя, повышения надежности крепления инструмента и упрощения конструкции в предлагаемой шпиндельной

бабке ходовой винт выполнен полым и закреплен на торце шпинделя, а шомпол размещен внутри ходового винта.

Шомпол выполнен составным и его части связаны между собой с помощью шлицевого

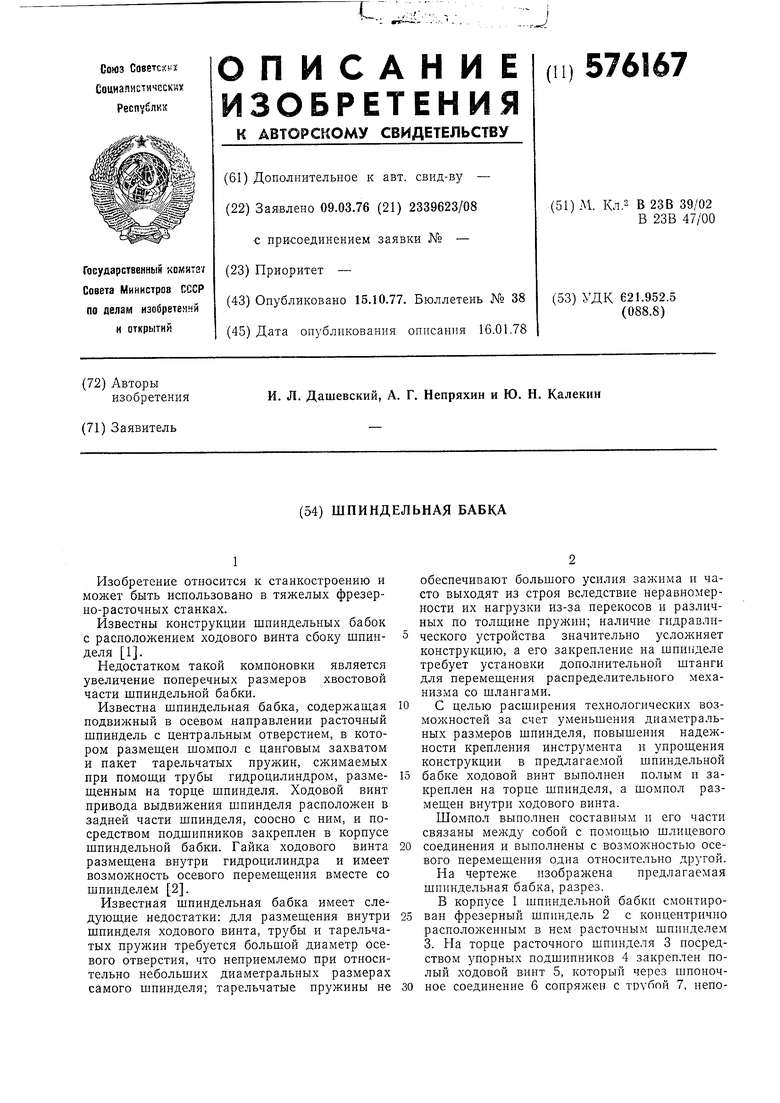

соединения и выполнены с возможностью осевого перемещения одна относительно другой. На чертеже изображена предлагаемая шпиндельная бабка, разрез.

В корпусе 1 шпиндельной бабки смонтирован фрезерный шпиндель 2 с концентрично расположенным в нем расточным шпинделем 3. На торце расточного шпинделя 3 посредством упорных подшипников 4 закреплен полый ходовой винт 5, который через шпоночное соединение 6 сопрянчен с трубой 7, неподвижно установленной в корпусе I шпиндельной бабки. Ходовой вппт 5 взаимодействует с гайкой 8, посаженной на подшипниках 9 в корпусе. Через центральное отверстие шпинделя 3 и ходового винта 5 пропущен составной шлицевый шомпол 10 с резьбовым концом 11, взаимодействующим с инструментальной оправкой 12. Передний конец 13 шомпола 10 закреплен на подшипниках 14 в расточном шпинделе 3, а задний конец 15- на подшипниках 16 в корпусе шпиндельной бабки 1.

Для обработки с помощью расточного шпинделя 3 инструментальная оправка 12 зажимается шомполом 10 в конусном отверстии шпинделя 3. Шомпол 10 получает вращение от шестерни 17, входящей в зацепление с шестерней 18 при и отжиме инструмента. Для выдвижения расточного шпинделя 3 гайка 8 получает врашение от привода (не показан) и перемещает ходовой винт со шпинделем в осевом направлении, так как ходовой винт лишен вращения посредством шпоночного соединения 6. Передний конец 13 шомпола 10 перемещается вместе со шпинделем 3, телескопически выдвигаясь из шлицевого отверстия в заднем конце 15 шомпола, что позволяет производить смену инструмента в любом положении расточного шпинделя 3.

Формула изобретения

1.Шпиндельная бабка фрезерно-расточного станка, содержащая подвижный в осевом направлении расточной щпиндель с центральным отверстием, в котором размещен шомпол зажима инструмента, привод вращения и подачи шпинделя, выполненный в виде ходового винта с гайкой, соосного со шпинделем, отличающаяся тем, что, с целью расширения технологических возможностей за счет уменьшения диаметральных размеров шпинделя, повышения надежности крепления инструмента и упрощения конструкции, ходовой винт выполнен полым и закреплен на торце шпинделя, а шомпол размещен внутри ходового винта.

2.Бабка по п. 1, отличающаяся тем, что шомпол выполнен составным и его части связаны между собой с помощью шлицевого соединения и выполнены с возможностью осевого перемещения одна относительно другой.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3823642, кл. 90-11, 1974.

2.Патент Англии № 852459, кл. В 3 (3), 1964.

-.Pfi: - 7 1п|::Ш 1: -dJ li:liLJ.

-4щ.1щ| I ,%

:ШШ:4| ::| 1:Ж

-.k:J к- li--:: ч Ji---;-- :;

- l

ELlJ.l.JlSI.J

Ж I -У -./ l,.--/

-txv

ITOfcl-iiHil

wm

irj

- - iS

I, r|lllJ4iHtr:

-PcliiF-/ -

/ritfx vfv-a-;.-;. i: ; li

.;:1111:: ::ФЩ ;r.-.

Щ I

n

1 tU

::,

:vc-:.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод зажима инструмента | 1973 |

|

SU454968A1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| Шпиндельная бабка | 1983 |

|

SU1096050A1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| Устройство для зажима инструментальной оправки | 1982 |

|

SU1060351A1 |

| ШПИНДЕЛЬНАЯ БАБКА | 1992 |

|

RU2041772C1 |

| Устройство для зажима инструментальной оправки | 1982 |

|

SU1060352A1 |

| Расточная оправка | 1974 |

|

SU500908A1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2264890C1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК | 2003 |

|

RU2264889C2 |

Авторы

Даты

1977-10-15—Публикация

1976-03-09—Подача