(5) УСТРОЙСТВО для СМЕНЫ РАБОЧИХ ГОЛОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| Устройство для смены инструмента | 1976 |

|

SU613878A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Агрегатный станок | 1985 |

|

SU1335423A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

1

Изобретение относится к станкост роению, а именно к устройствам для автоматической смены инструментов на фрезерно-расточных станках.

Известно устройство для смены рабочих головок на фрезерно-расточных станках, содержащее стол для размещения рабочих головок и механизм крепления их к торцу ползуна. Механизм крепления имеет вращающиеся скалки, проходящие сквозь отверстия стола, с возможностью сцепления со встроенными в корпуса рабочих головок зажимными винтами 1.

Недостатком известной конструкции является то, что осевое усилие перемещения скалок механизма зажима головки полностью передается на резьбу зажимных винтов, чем значительно снижается работоспособность и долговечность устройства, а также то, что в механизме зажима отсутствует контроль за процессом крепления рабочих головок, вследствие чего невозможно автоматизировать закрепление головок на торце ползуна.

Целью настоящего изобретения является повышение производительности, надежности и долговечности устройства.

Для достижения указанной цели рабочие головки снабжены следящим механизмом и упорными подшипниками, расположенными в их корпусах, а зажимные винты выполнены из двух частей, соединенных между собой через дополнительно введенную шлицевую втулку. Нижние части зажимных винтов установлены в упорных подшипниках, .а их верхние резьбовые части снабжены упорными буртами и выполнены подпружиненными.

Кроме того, следящий механизм выполнен в виде датчика контроля и двух стержней, причем один из них встроен в нижнюю часть зажимного винта с возможностью постоянного контакта с верхней частью. Второй стержень смонтирован в скалке с возможностью контакта

с первым стержнем и взаимодействия с датчиком контроля.

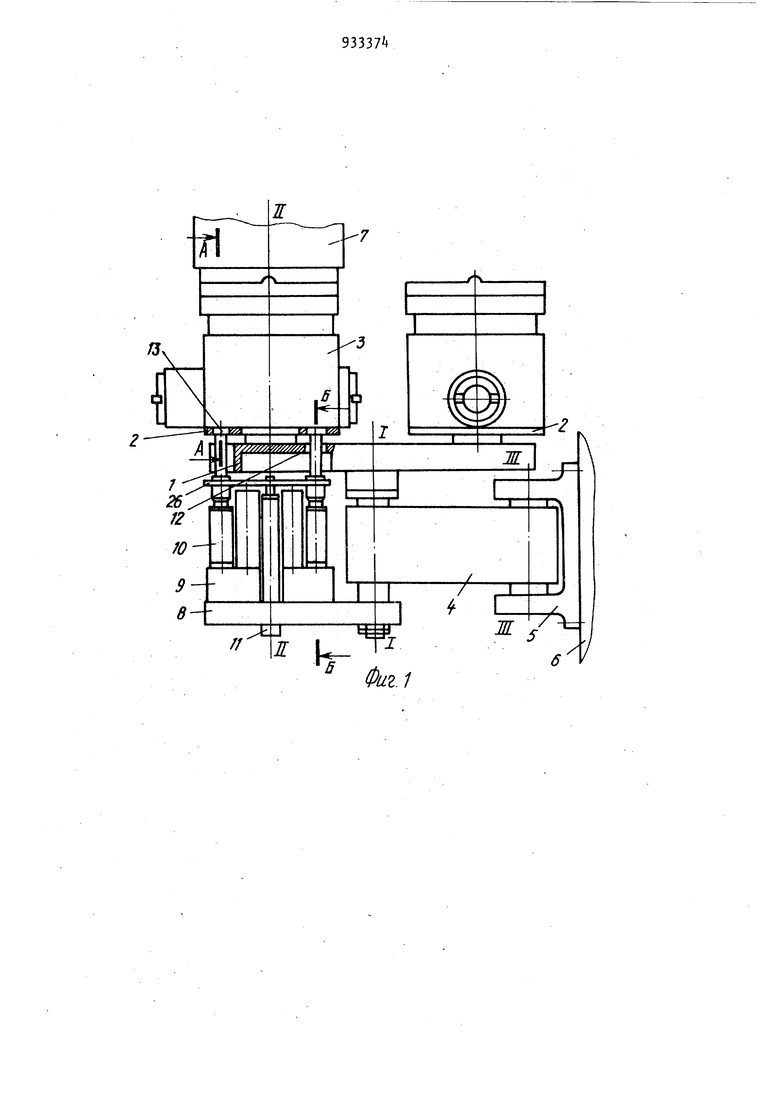

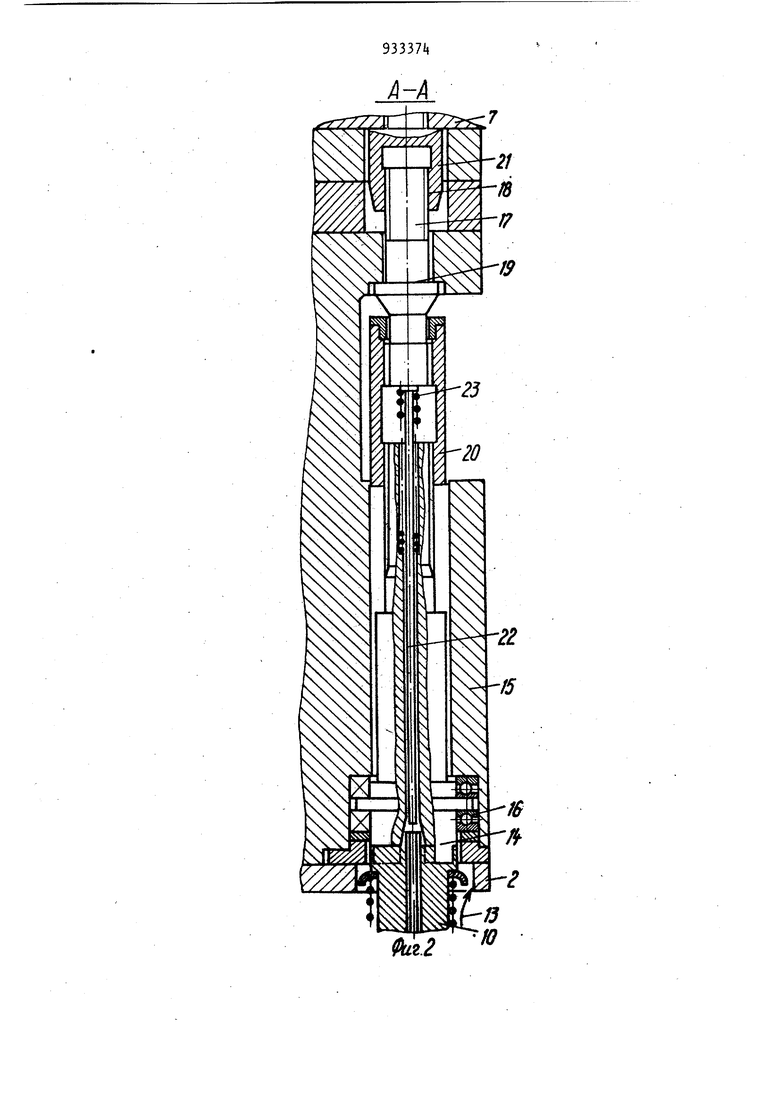

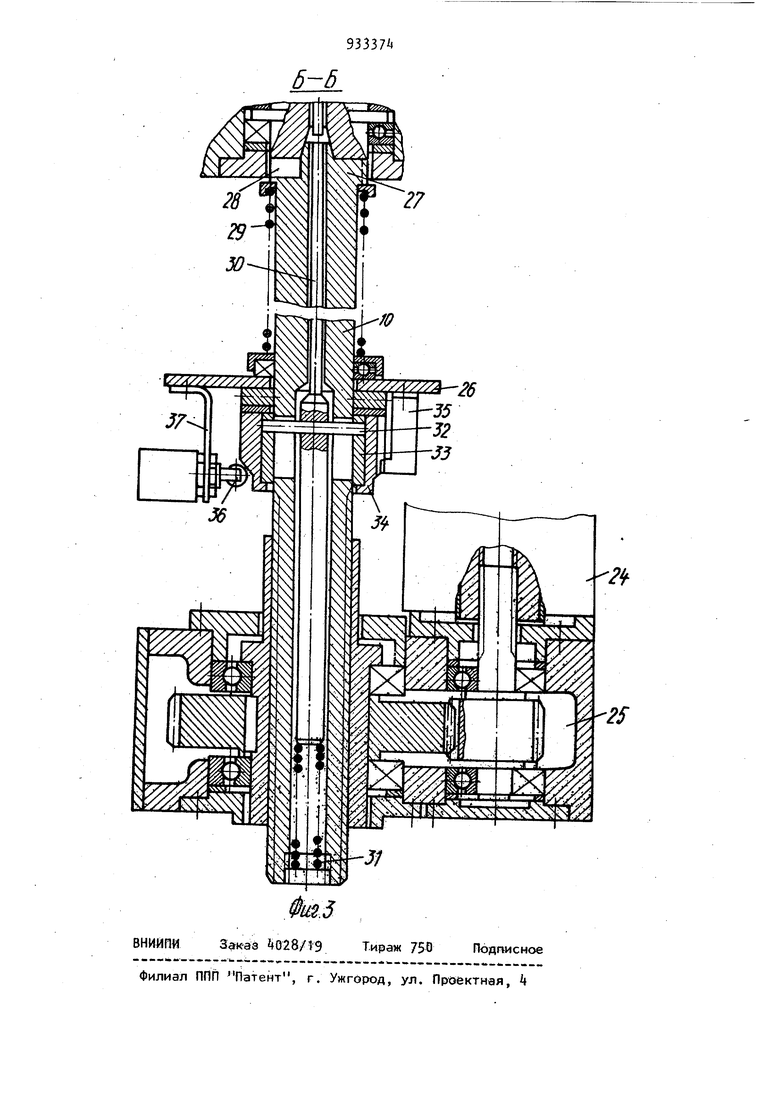

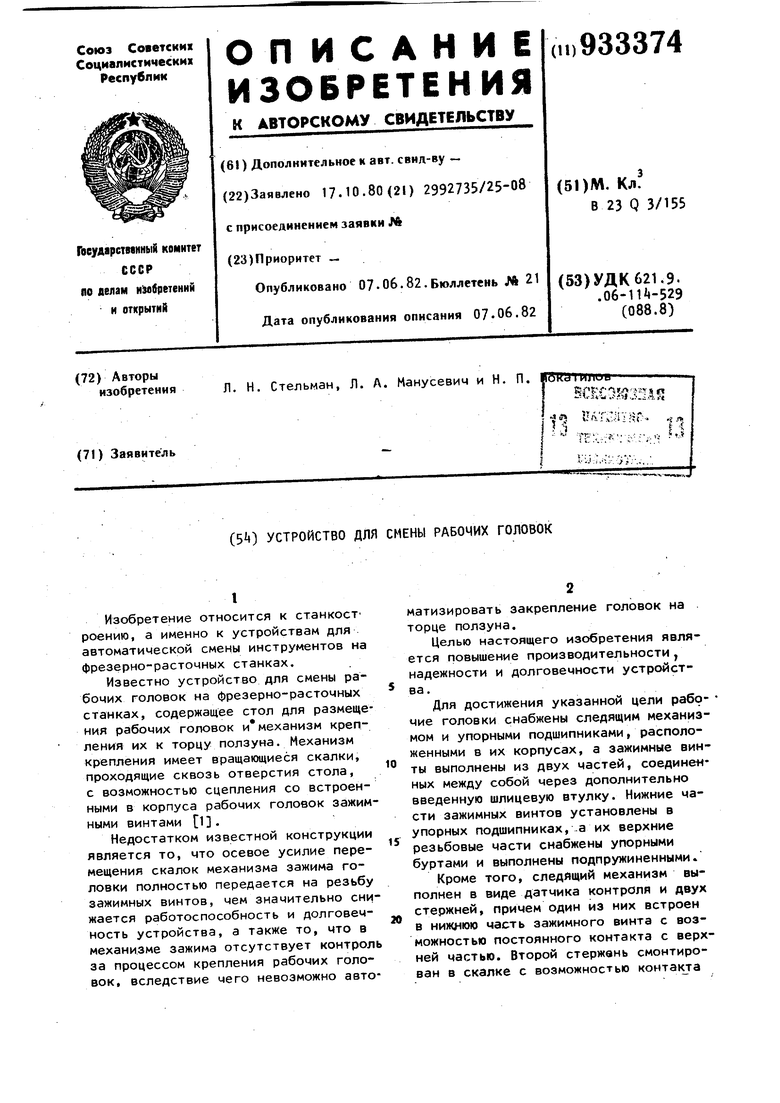

На фиг. 1 показан общий вид устройства для смены рабомих головок; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 разрез Б-Б фиг. 1.

Стол 1, поворотный вокруг оси I-I, несет на себе поворотные вокруг своей оси И-И подпружиненные гнезда 2, на которых устанавливаются торцовые рабочие головки 3- Стол установлен на поворотном, вокруг оси ГИ-И1 рычаге k и посредством кронштейна 5 закреплен на основании станка 6. Снизу (Кронштейна расположен механизм крепления головок к торцу ползуна 7 фрезерно-расточной бабки, представляющий собой плиту 8, на которой установлены четыре приводных устройства 9 вращающих скалки 10. Скалки могут получать поступательное перемещение вдоль, своей оси от гидроцилиндра 11. В нижнем положении выведены из отверстий 12 стола 1 и отверстий 13 гнезда 2 и дают возможность повернуть стол 1 вокруг оси I-1.для смены рабочих головок. В верхнем положении скалки сцепляются с зажимными винтами и могут производить зажим или отжим рабочей головки к торцу ползуна 7.

Зажимной винт рабочей головки состоит из двух частей. Нижняя часть 14 закреплена в осевом направлении в корпусе рабочей головки 15 с помощью упорных подшипников 16. Верхняя часть винта 17, имеющая резьбовой конец 18 и упорный бурт 19, получает вращение от скалок 10 механизма крепления рабочих головок посредством нижней части винта 1 через шлицевую втулку

21,неподвижно связанной с ползуном 7. Внутри нижней части зажимного винта расположен стержень 22, который с помощью пружины 23 постоянно поджат

к верхней части зажимного винта 17 и следует за ним на длине свинчивания в процессе зажима и отжима.

Скалка приводится во вращение от известных приводов вращательного движения, например электромеханической зажимной головки-2k, имеющей контроль величины крутящего момента и автомати чески отключающейся при достижении настроенной величины этого момента. Снизу скалка 10 имеет шлицевой хвостовик, благодаря которому она приводится во вращение от зажимной головки 2k через редуктор 25 и может перемещаться вдоль своей оси посредством тяги 2б, жестко связанной со штоком гидроцилиндра 11. Сверху скалка имеет прямоугольный зуб 27, которым она в своем верхнем положении зацепляется с торцовыми зубьями 28 зажимного винта рабочих головок I и приводит последний во вращение. Осевое усилие перемещения штока гидроцилиндра передается на скалку через пружину 29 и при зацеплении с зажимным винтом рабочей головки 14 воспринимается упорным подшипником 16. При этом верхняя часть зажимного винта 17 осевой нагрузки от скалок не несет, и резьбовой конец 18 винта нагружен только усилием пружины 23.

Внутри скалки расположен стержень 30I подпружиненный кверху пружиной 31. В верхнем положении скалки стержень 30 взаимодействует по стержнем 22, расположенным в зажимном винте рабочей головки, следя за перемещением верхней части зажимного винта 17 рабочей головки в процессе зажима и отжима на длине свинчивания. Перемещение стержня 30 через штифт 32, проходящий сквозь пазы в скалке, передается втулке 33 и связанной с ней наружной втулке 3, удерживаемой от вращения планкой 35. Втулка 3k представляет собой упор, перемещающийся вдоль оси скалки при перемещении стержня 30 и воздействующий на датчик контроля 36, управляющий автоматическим циклом зажима и отжима. Датчик контроля 36 установлен на кронштейне 37, связанном с тягой 26.

Устройство работает следующим образом. Для закрепления рабочей головки 3, установленной в гнезде 2 в необходимом для работы положении на столе 1 устройства, ползун 7 фрезерно-расточной бабки подводится к устройству таким образом, чтобы ось шпинделя ползуна совместилась с осью II-II рабочей головки. Затем ползун перемещается вниз до стыковки с рабочей головкой 3. Для компенсации неточности осевого перемещения 11олзуна при стыковке подпружиненное гнездо 2 проседает. С помощью гидроцилиндра 11 скалки 10 перемещаются в свое верхнее положение, в котором они зацепляются с зажимными винтами Ik рабочей головки. Далее включается вращение привода скалок в направлении зажима. В начале зажима и на определенном отрезке длины свинчивания резьбового конца 18 верхней части зажимного вин та 17 с гайкой ползуна 21 датчик кон троля 36 находится в нажатом положаНИИ, благодаря чему привод вращения скалок 10 имеет возможность производить заворачивание зажимных винтов вплоть до автоматической остановки его по достижении заданного крутящего момента зажима рабочей головки к ползуну, причем после прохождения . зажимным винтом заданной длины свинчивания датчик контроля 36 переходит в otжaтoe положение. По окончании процесса зажима скалки опускаются в свое нижнее положение, бабка с зажатой на ползуне рабочей головкой пере мещается для работы в рабочую зону станка. В случае же неисправности резьбы одного из зажимных винтов головки свинчивание не происходит. Зажимной винт вращается, но не имеет осевого перемещения, поэтому датчик контроля Зб остается в нажатом положении, и через определенный промежуток времени от начала включения процесса зажима происходит автоматическая остановка привода вращения скалок с вы дачей сигнала о неисправности на пул те управления устройства. Для закрепления рабочей головки бабка с закрепленной на ползуне рабо чей головкой перемещается к устройству таким образом, чтобы установить рабочую головку в гнездо 2. Затем скалки 10 подводятся в свое верхнее положение, и включается привод враще ния скалок в направлении зажима. В процессе отжима после вывинчивания зажимного винта 17 из гайки 21 на заданную длину перемещения датчик контроля 36 нажимается, и через определенный промежуток времени происх дит автоматическое отключение привода вращения скалок, скалки опускаются в свое нижнее положение. После окончания процесса отжима рабочая головка остается в гнезде 2 устройства, бабка перемещается в рабочую зону станка для работы вертикальным шпинделем (без головки). При необходимости же работы бабкой с рабочей головкой в другом ее положении относительно торца ползуна последний после отжима рабочей головки приподнимается, расстыковываясь с головкой. Гнездо 2 вместе с рабочей головкой поворачивается в необходимое положение для работы, и далее цикл повторяется. Применение настоящего изобретения позволит повысить производительность и надежность устройства. Формула изобретения 1.Устройство для смены рабочих головок на фрезерно-pacTOMHbix станках, содержащее стол для размещения рабочих головок и механизм крепления рабочих головок к торцу ползуна, имеющий вращающиеся скалки, проходящие сквозь отверстия стола с возможностью сцепления со встроенными в корпуса рабочих головок зажимными винтами, отличающееся тем, что, с целью повышения производительности и долговечности устройства, рабочие головки снабжены следящим механизмом и упорными подшипниками, расположенными в их корпусах, а зажимные винты выполнены составными из двух частей соединенных между собой через дополнительно введенную шлицевую втулку, причем нижние части зажимных винтов установлены в упорных подшипниках, а их верхние резьбовые части снабжены упорными буртами и выполнены подпружиненными. 2.Устройство по п. 1, отличающееся тем, что следящий механизм выполнен в виде датчика кон троля и двух стержней, причем один из них встроен в нижнюю часть зажимного винта с возможностью постоянного контакта с верхней частью зажимного винта, а второй стержень смонтирован в скалке с возможностью контакта с первым стержнем и взаимодействия с датчиком контроля. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР Vt 613878, кл. В 23 О 3/155, 1976.

Фиг.1

А-А

Авторы

Даты

1982-06-07—Публикация

1980-10-17—Подача