Изобретение относится к сварке, а именно к способам дуговой сварки кольцевых стыков деталей, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение качества соединения при сварке деталей различной жесткости.

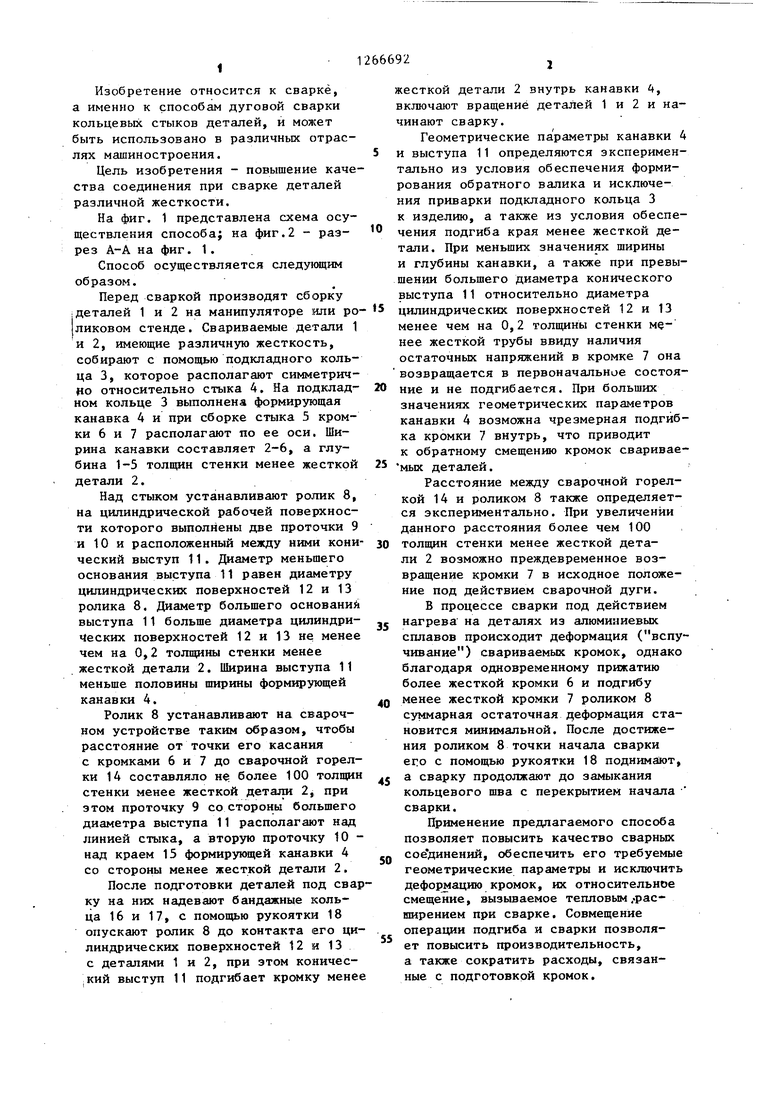

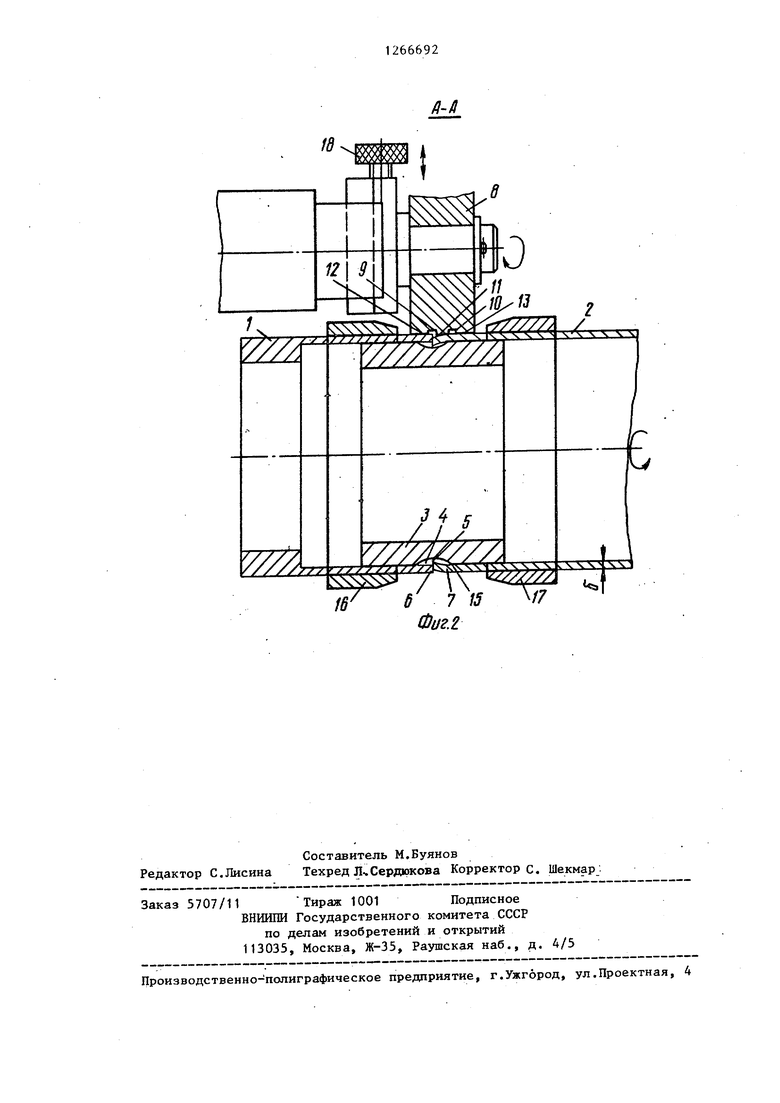

На фиг. 1 представлена схема осуществления способа; на фиг.2 разрез А-А на фиг. 1.

Способ осуществляется следующим образом.

Перед сваркой производят сборку деталей 1 и 2 на манипуляторе или роликовом стенде. Свариваемые детали 1 и 2, имеющие различную жесткость, собирают с помощью подкладного кольца 3, которое располагают симметрично относительно стыка 4, На подкладном кольце 3 выполнена формирующая канавка 4 и при сборке стыка 5 кромки 6 и 7 располагают по ее оси, Ширина канавки составляет 2-6, а глубина 1-5 толпщн стенки менее жесткой детгши 2.

Над стыком устанавливают ролик 8, на цилиндрической рабочей поверхности которого выполнены две проточки 9 и 10 и расположенный между ними конический выступ 11. Диаметр меньшего основания выступа 11 равен диаметру цилиндрических поверхностей 12 и 13 ролика 8. Диаметр большего оснований выступа 11 больше диаметра цилиндрических поверхностей 12 и 13 не менее чем на О,2 толщины стенки менее жесткой детали 2. Ширина выступа 11 меньше половины ширины формирующей канавки 4.

Ролик 8 устанавливают на сварочном устройстве таким образом, чтобы расстояние от точки его касания с кромками 6 и 7 до сварочной горелки 14 составляло н более 100 толщин стенки менее жесткой детали 2, при этом проточку 9 со стороны большего диаметра выступа 11 располагают над линией стыка, а вторую проточку 10 над краем 15 формирующей канавки 4 со стороны менее жесткой детали 2.

После подготовки деталей под сварку на них надевают бандажные кольца 16 и 17, с помощью рукоятки 18 опускают ролик 8 до контакта его цилиндрических поверхностей 12 и 13 с деталями 1 и 2, при этом конический выступ 11 подгибает кромку менее

жесткой детали 2 внутрь канавки , включают вращение деталей 1 и 2 и начинают сварку.

Геометрические параметры канавки 4

и выступа 11 определяются экспериментально из условия обеспечения формирования обратного валика и исключения приварки подкладного кольца 3 к изделию, а также из условия обеспечения подгиба края менее жесткой детали. При меньших значениях ширины и глубины канавки, а также при превышении большего диаметра конического выступа 11 относительно диаметра

цилиндрических поверхностей 12 и 13 менее чем на 0,2 толщины стенки менее жесткой трубы ввиду наличия остаточных напряжений в кромке 7 она возвращается в первоначальное состояние и не подгибается. При больших значениях геометрических параметров канавки 4 возможна чрезмерная подгибка кромки 7 внутрь, что приводит к обратному смещению кромок свариваемых деталей.

Расстояние между сварочной горелкой 14 и роликом 8 также определяется экспериментально. При увеличении данного расстояния более чем 100

толщин стенки менее жесткой детали 2 возможно преждевременное возвращение кромки 7 в исходное положение под действием сварочной дуги. В процессе сварки под действием

нагрева на деталях из алюминиевых

сплавов происходит деформация (вспучивание) свариваемых кромок, однако благодаря одновременному прижатию более жесткой кромки 6 и подгибу

менее жесткой кромки 7 роликом 8

суммарная остаточная деформация становится минимальной. После достижения роликом 8 точки начала сварки его с помощью рукоятки 18 поднимают,

а сварку продолжают до замыкания

кольцевого шва с перекрытием начала сварки.

Применение предлагаемого способа позволяет повысить качество сварных

соединений, обеспечить его требуемые геометрические параметры и исключить дефор2 ацию кромок, их относительное смещение, вызываемое тепловым ,фасширением при сварке. Совмещение операции подгиба и сварки позволяет повысить производительность, а также сократить расходы, связанные с подготовкой кромок.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗЛИЧНОГО ДИАМЕТРА И РАЗНОЙ ТОЛЩИНЫ | 2014 |

|

RU2572435C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ изготовления сварных стыковых соединений | 1984 |

|

SU1159741A1 |

| Способ сварки неповоротных стыков труб и устройство для его осуществления | 1978 |

|

SU1109044A3 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2644491C2 |

| ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ СВАРКИ С ПРИНУДИТЕЛЬНЫМ ФОРМИРОВАНИЕМ КОЛЬЦЕВЫХ ШВОВ | 1990 |

|

SU1815890A1 |

| Способ изготовления сварной тонкостенной конической детали, состоящей из обечайки и привариваемых к ней по кольцевым стыкам корпусных деталей | 2020 |

|

RU2748843C1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| Внутренний центратор для сборки и сварки кольцевых швов с формированием обратной стороны шва | 2021 |

|

RU2761926C1 |

СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ, при котором свариваемые стыки собирают на подкладном кольце, снабженном формирующей канавкой, и производят сварку с одновременной обкаткой стыка роликом, расположенным впереди .сварочной горелки и перемещающимся СО .скоростью сварки, отличающийся тем, что, с целью повьшения качества соединения при сварке деталей различной жесткости, обкатку стыка производят роликом, на цилиндрической рабочей поверхности которого выполнены две кольцевые проточки и расположенный между нимя конический выступ, при этом меньший диаметр выступа равен диаметру цилиндрической части ролика, больший диаметр превьшает диаметр цилиндрической части не менее чем на 0,2 толщины стенки детали меньшей жесткости, а ширина выступа меньше 0,5 ширины формирующей канавки, при обкатке первую проточку со стороны большего диа- § метра конического выступа размещают (Л С над линией стыка, вторую проточку над краем формирующей канавки со стороны детали меньшей жесткости, а сам ролик располагают от сварочной горелки на расстоянии не более 100 толщин стенки менее жесткой детали.

У//Л

//

34s / I /

y//M///

xjV/ 7tXRX4XXT

ТГч

7 /

| Николаев Г.А | |||

| Сварные конструкции | |||

| Прочность сварных соединений и деформации конструкций | |||

| М.: Высшая школа, 1982, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Сварочное производство, 1968, 11, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1986-10-30—Публикация

1984-11-29—Подача