ю

О) Од Од

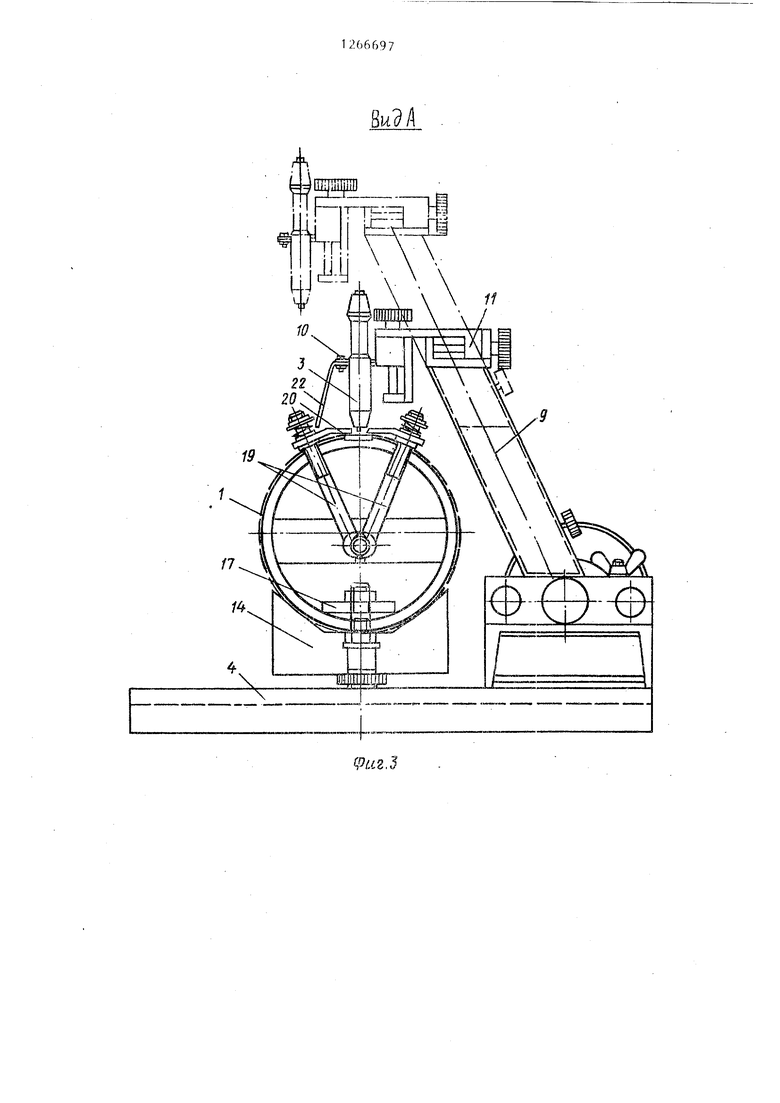

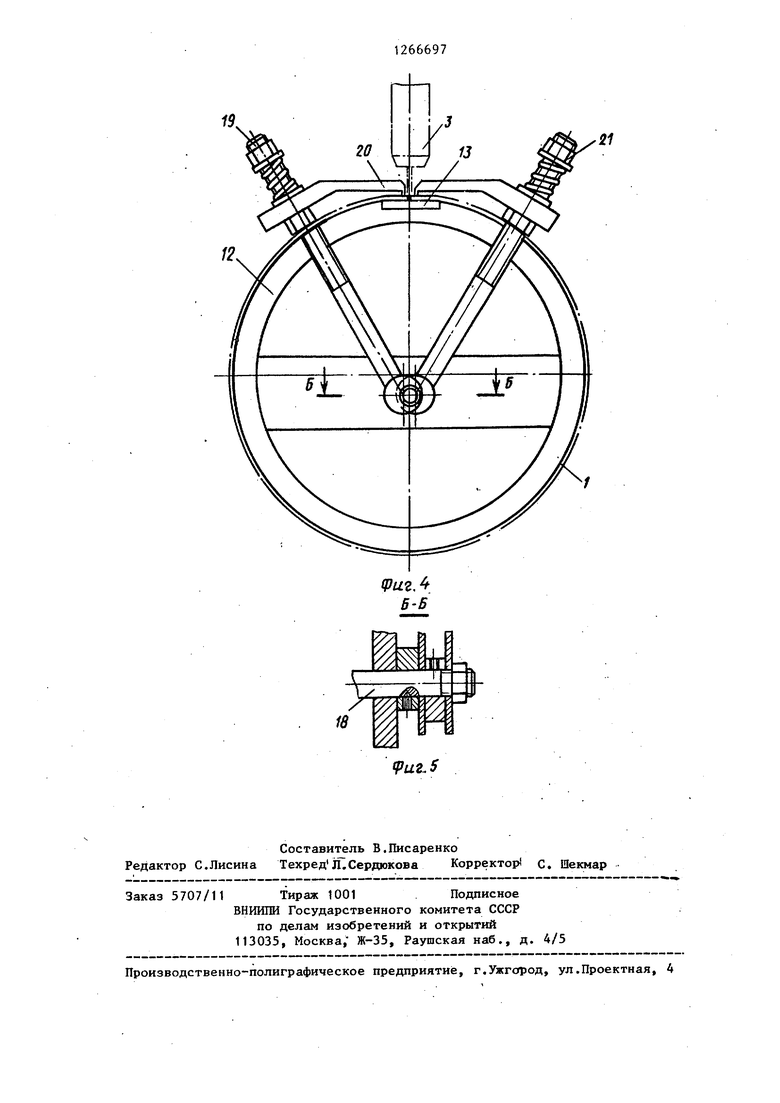

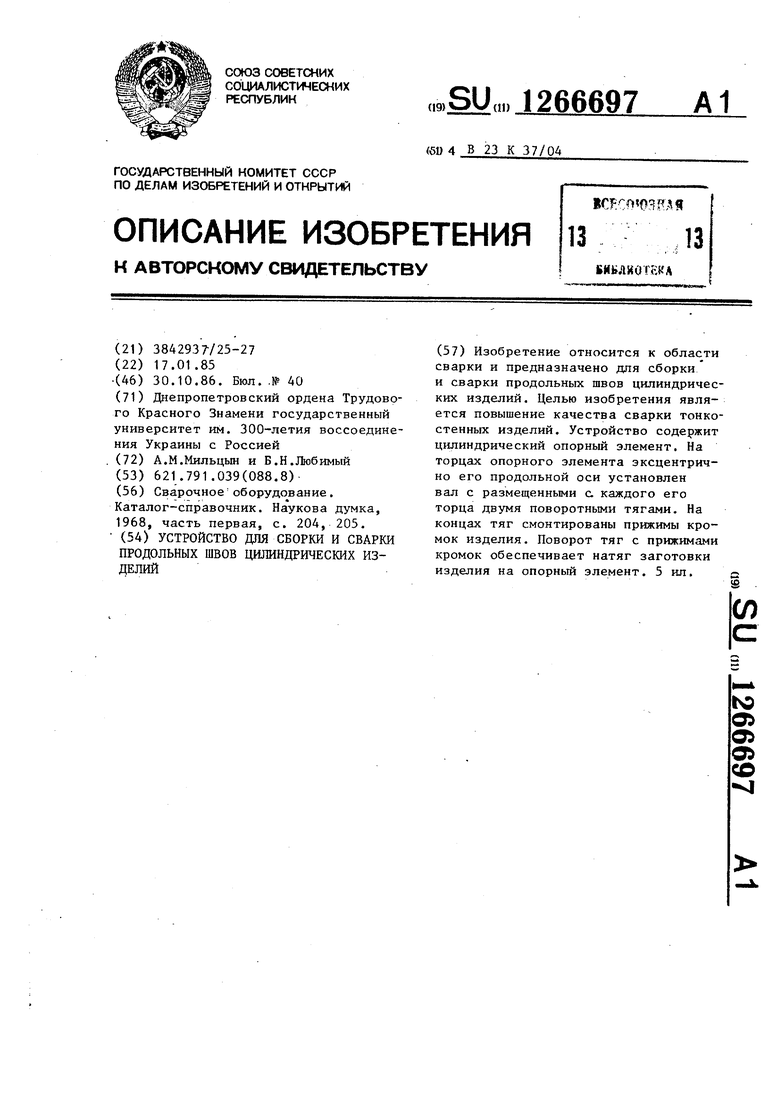

со Изобретение отн.осится к сварке, а именно к конструкции устройства для сборки и сварки продольных швов цилиндрических изделий, использующих ся наиболее успешно для исследовательских целей как модели с толщиной материала 0,1-0,5 мм, имитирующие крупногабаритные конструкции, применяемые широко в самолетостроении, ра кетостроении, а также в конструкциях нефтегазовой и химической промьщшенности, металлургии и строительстве. Цель изобретения - повьш1ение качества при сварке тонкостенных изделий . На фиг. 1 схематически изображено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг.4 узел для зажима изделий; на фиг. 5 разрез Б-Б Ма фиг. 4. Устройство для сборки и сварки продольных швов тонкостенных цилинд рических изделий 1 содержит сварочную головку 2, например, для плазменной сварки с горелкой 3, присоединенной к источнику питания гибким шлангами, основание 4, механизм настройки горелки по свариваемому ст ку, имеющий привод 5, ходовой винт каретку 7, закрепленную на каретке поворотную платфот му 8 с наклонным, вьщвижным кронштейном 9, на верхнем конце которого находится держатель 10 и устройство 11 точной подводки сварочной горелки к месту сварки, опорный элемент 12 с теплоотводящей подкладкой 13, установлен ной на двух ложементах 14 и балке 15 соединенной с основанием с помощью винтовых опор 16. Опорный элемент 1 закреплен на балке: 15 с помощью коромысла 17. Опорный элемент 12 для изделия 1 выполнен в виде цилиндра, на торцах которого эксцентрично его продольной оси установлен вал 18 с размещенными с каждого его торца двумя поворотными тягами 19 а прижимы 20 кромок изделия 1 смонтирова ны на концах указанных тяг 19. Пружины 21 регулируют усилие прижима кромок изделия 1. Темное стекло 22 установлено на держателе 10. Устройство работает следующим образом. Кронштейн 9, несущий сварочную горелку 3, устанавливается так, чтобы его продольная ось находилась в одной плоскости с осью ходового винта 6 каретки 7. Опорный элемент 12 укладывается на ложементы 14 и балки 15 и ориентируется так, чтобы теплоотводящая подкладЛа 13 находилась вверху, прижимается к ложементам 14 балки 15 с помощью коромысла 17. Тяги 19 прижимов 20 регулируются по длине в соответствии с- толщиной свариваемой заготовки. Усилие прижима регулируется пружинами 21. Свальцованная заготовка оболочки заводится так, чтобы ее концы проходили между опорным элементом 12 и прижимами 20, охватывая опорный элемент снизу. По мере сближения прижимов 20 положение заготовки уточняется до тех пор, пока свариваемые кромки не располагаются на теплоотводящей подкладке 13. Прижимы 20 сводятся до момента, пока их концы не доходят до наивысшего положения. При этом сближение прижимов 20 сопровождается возрастанием сил трения между концами заготовки и прижимных планок, а также легким разглаживающим и растягивающим эффектом. Дальнейшее сближение прижимов 20 создает упругий подгиб свариваемых кромок, прилегание их друг к другу и к плоской поверхности теплоотводящей подкладки 13. Кронштейн 9 поворачивается в зону сварки, выдвигается на необходимую длину и зажимается винтом. С помощью привода 5 каретка 7 перемещается в крайнее положение, соответствующее точке начала сварки. Настройка завершается i с помощью устройства 11 подводки точной сварочной горелки 3, которое Устанавливает точный зазор между ней и местом сварки с соблюдением условий сварки . При необходи(мости дополнительно используется возможность перемещения опорного эле(мента 12 в двух взаимно перпендикулярных плоскостях, одна из которых перпендикулярна оси горелки 3, с помощью винтовых опор 16. Каретка 7 с кронштейном 9 и закрепленной на нем сварочной горелкой 3 с помощью ходового винта 6 прогоняется в режиме холостого хода до конечнойточки сварки с целью контроля соответствия траектории .горелки положению свариваемых кромок. Процесс сварки контролируется визуально через темное стекло 22, установленное на держателе 10. После окончания сварочных работ кронштейн 9 поворачивается в положение, при кото ром его продольная ось совмещается в одну плоскость с осью ходового вин та. 6 каретки 7. Прижимы 20 отводятся в стороны и тем самым снимаются усилия прижима с уже .сваренных кромок. От опорного элемента 12 отделяются прижимы 20 с тягами 19. Изделие 1 легко снимается путем приложения к его поверхности сдвигающих усилий, направленных вдоль оси изделия. Предлагаемое устройство для сборки и сварки продольных швов цилиндри ческих изделий обеспечивает повышение качества при сварке тонкостенных изделий. Формула изобретения Устройство для сборки и сварки продольных швов цилиндрических изделий, содержащее смонтированный на основании узел для зажима изделий с опорным элементом для изделия и размещенной в нем шовоформирующей подкладкой, прижимы кромок изделия, сварочную головку с механизмами настройки ее по свариваемому стыку, отличающееся тем, что, с целью повьштения качества при сварке тонкостенных изделий, опорный злем&нт для изделия вьшолнен в виде цилиндра, на торцах которого эксцентрично его продольной оси установлен вал с размещенными с каждого торца цилиндра двумя поворотными тягами, а прижимы кромок изделия смонтированы на концах указанных тяг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прижима | 1988 |

|

SU1532262A1 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| Устройство для сборки под сварку листовых металлоконструкций | 1983 |

|

SU1136918A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Установка для сборки и сварки продольных швов тонкостенных обечаек | 1980 |

|

SU1011355A1 |

| Стенд сборочно- сварочный | 1977 |

|

SU725858A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Установка для сварки листовых изделий | 1980 |

|

SU941121A1 |

| Установка для сварки продольных швов | 1981 |

|

SU1057223A1 |

| УСТАНОВКА КОНСОЛЬНОГО ТИПА ДЛЯ ДВУХСТОРОННЕЙ ДУГОВОЙ АВТОМАТИЧЕСКОЙ СВАРКИ ЛИСТОВ И ОБЕЧАЕК В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1963 |

|

SU169718A1 |

Изобретение относится к области сварки и предназначено для сборки и сварки продольных швов цилиндрических изделий. Целью изобретения является повышение качества сварки тонкостенных изделий. Устройство содержит цилиндрический опорный элемент. На торцах опорного элемента эксцентрично его продольной оси установлен вал с размещенными с. каждого его торца двумя поворотными тягами. На концах тяг смонтированы прижимы кромок изделия. Поворот тяг с прижимами кромок обеспечивает натяг заготовки изделия на опорный элемент. 5 ил. &

/ V

Вмгд

Г

,J

| Сварочноеоборудование | |||

| Каталог-справочник | |||

| Наукова думка, 1968, часть первая, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1986-10-30—Публикация

1985-01-17—Подача