(54) УСТАНОВКА ДЛЯ СВАРКИ ЛИСТОВЫХ ИЗДЕЛИЙ

1

Изобретение относится к сварочному оборудованию для комплексной механизации процесса изготовления листовых изделий из крупногабаритных листов.

Известна установка для сварки листовых изделий, содержащая установленную на основании подкладку для изделия и смонтированные симметрично относительно продольной оси подкладки две .балки с наклонными направляющими для подпружиненных штоков, оснащенных прижимными опорами, взаимодействующими с пневмошлангами 1.

Однако в этой установке отсутствуют торцовые упоры, поэтому свариваемые кромки изделия по оси подкладки выставляются вручную как при односторонней,, так и при двусторонней сварке, что снижает производительность и качество сварки. Кроме того, в установке отсутствует система отсоса газов, что ухудшает условия труда.

Известна установка с системой газоотсоса, газоприемник которой смонтирован на корпусе подвижной головки и соединен с вытяжным вентилятором воздуховодами 2.

В данной установке расстояние между головкой и газоприемником не регулируется, поэтому не достигается оптимальное удаление вредных газов из зоны обра ботки при различных режимах св:арки, что ухудшает условия труда.

Наиболее близкой к изобретению по 5 технической сущности и достигаемому результату является установка для сварки листовых изделий, содержащая смонтированные на основании перпендикулярно продольной оси установки направляющие 10 для сварочной головки, медную подкладку с установленными на ней по одну сторону относительно ее продольной оси выдвижными торцовыми упорами, опорные поверхности которых расположены по оси указанной подкладки, и две балки, смонти15рованные симметрично относительно продольной оси подкладки и оснащенные прижимами для изделия, выполненными в виде установленных в направляющих балки

20 подпружиненных штоков с прижимными опорами, взаимодействующими с пневмошлангами 3.

Данная установка обеспечивает автоматическую установку торцовых кромок

25 изделий по оси подкладки лишь при односторонней сварке, а при двусторонней сварке установка шва по оси подкладки осуществляется вручную, что снижает производительность и качество сварки. Кроме

30 того, в связи с тем, что центр поворота

прижимов расположен выше опориой плоскости, во время зажатия собираемых деталей образуется дополиительиый зазор, что тоже снижает качество сварки.

При этом установка не обеспечивает газоотсоса из зоны сварки, что ухудшает условия труда.

Целью изобретения является повышение производительности и качества сварки путем автоматической установки свариваемого шва по оси .подкладки, а также повышение надежности закрепления изделия и улучшение условий труда путем обеспечения оптимального газоотсоса из зоны сварки.

С этой целью установка для сварки листовых изделий, содержашая смонтированные на основании перпендикулярно продольной оси установ ки направляющие .для сварочной головки, медную иодкладку с установленными на ней по одну сторону относительно ее продольной оси выдвижными торцовыми упорами, опорные поверхности которых расположены по оси указанной подкладки, и две балки, смонтированные симметрично .относительно продольной оси подкладки и оснащенные прижимами для изделия, выполненными в виде устаиовлеиных в направляющих балки подпружиненных щтоков с прижимными опорами, взаимодействующими с пневмошлаигами, снабх ена дополнительным выдвижным торцовым упором и двумя регулируемыми направляющими лпиейками для продольных кромок изделия, установленными на основании по одну сторону относительно продольной оси установки и по разные стороны относительно продольной оси подкладки со смещением вдоль этой оси, при этом дополнительный торцовый упор смонтирован на подкладке со стороны расположения направляющих линеек и по другую сторону продольной оси подкладки относительно закрепления основных упоров, причем опорная поверхность дополнительного упора расположена по оси подкладки.

Направляющие балки для щтоков прил имных опор расположены под углом по более 90° к плоскости основания с вершиной, направленной к продольной оси прокладки.

Установка снабжена системой газоотсоса, газоприемник с гибким воздуховодом которой смонтирован на корпусе сварочной головки с возможностью перемещения.

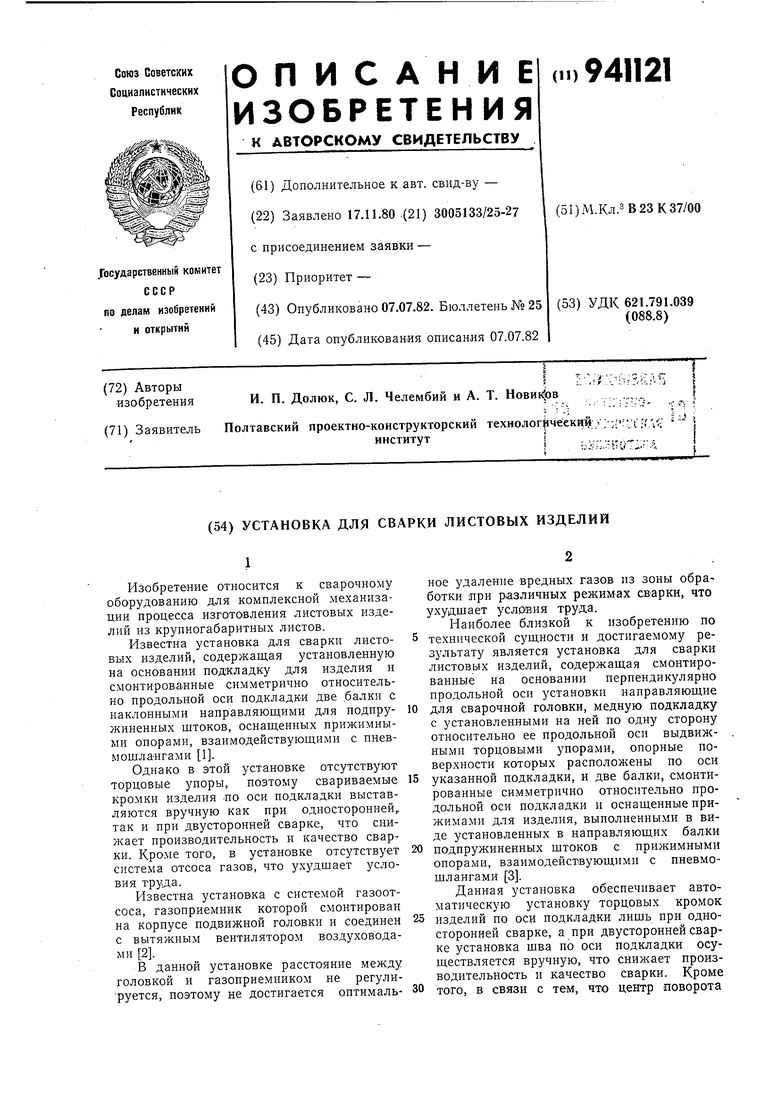

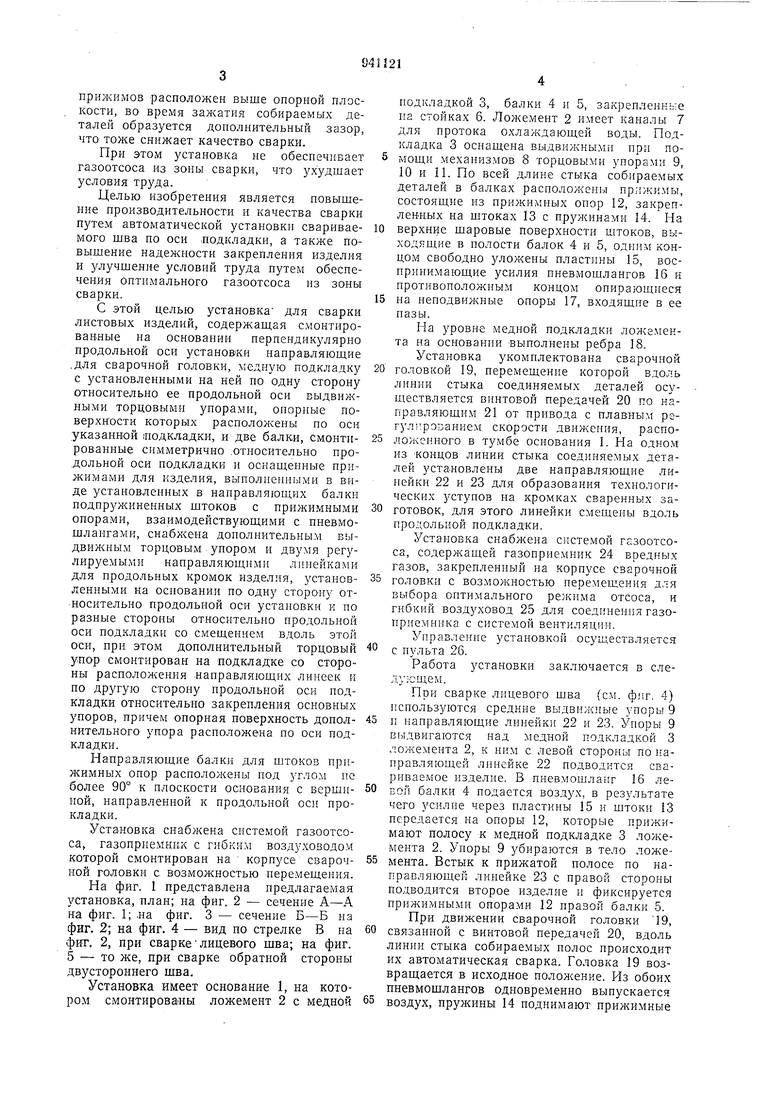

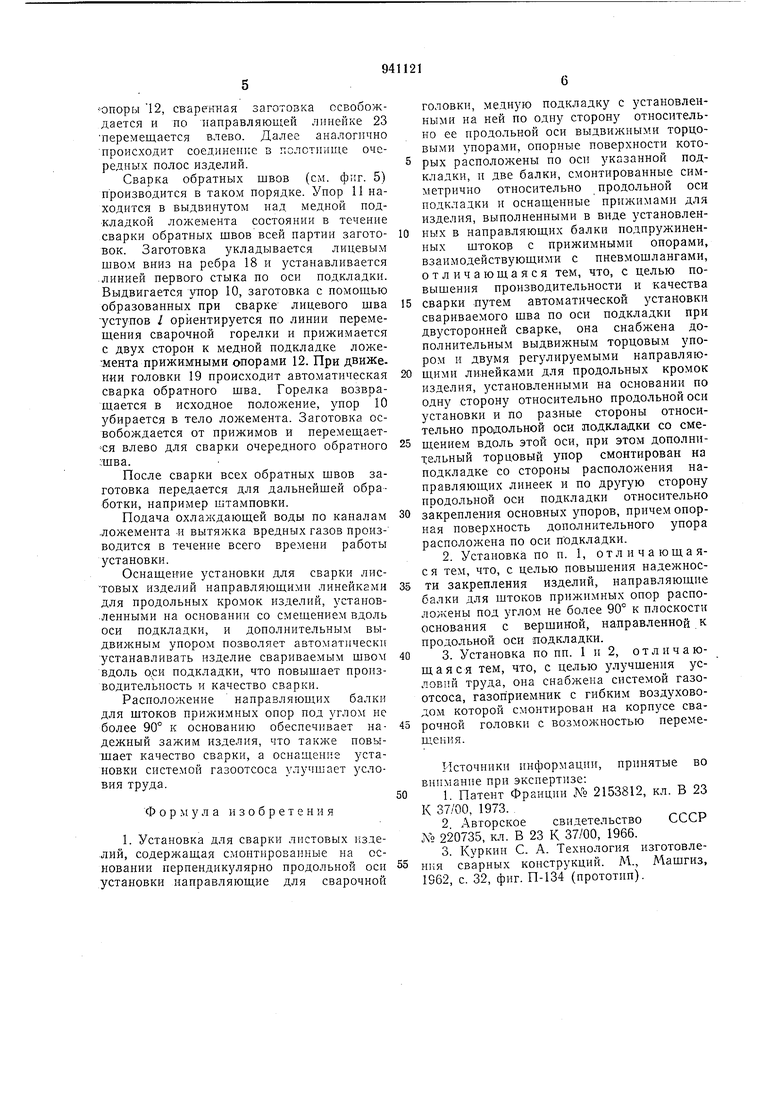

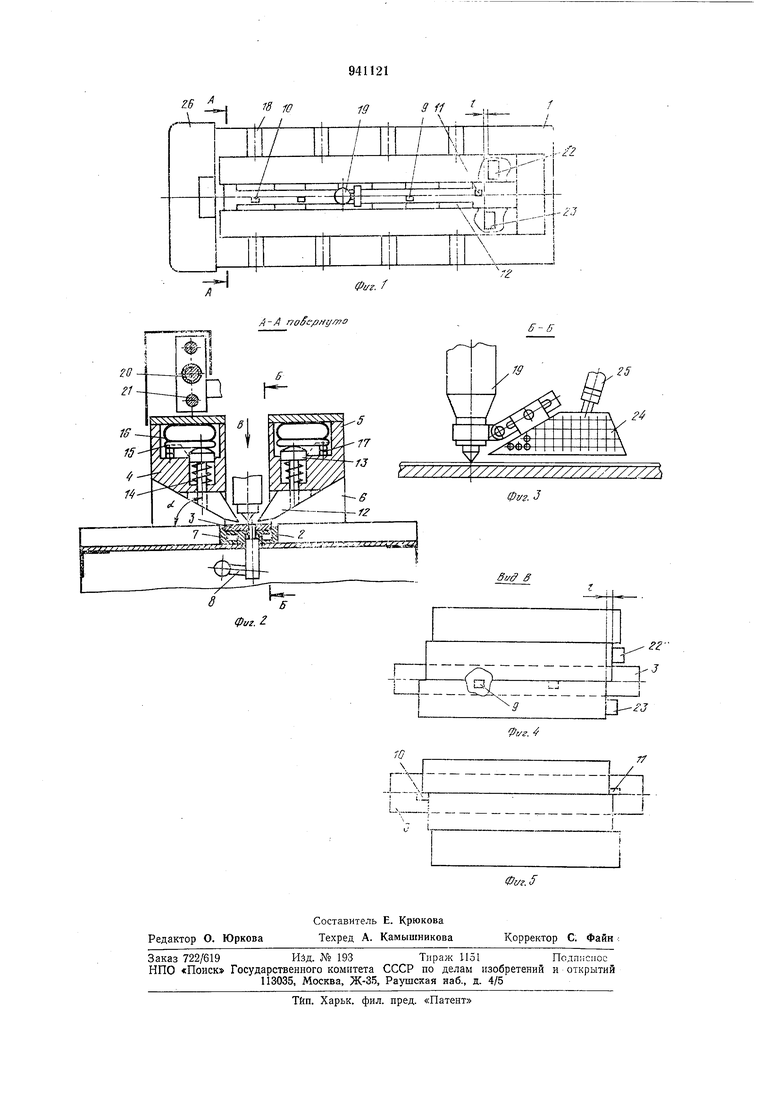

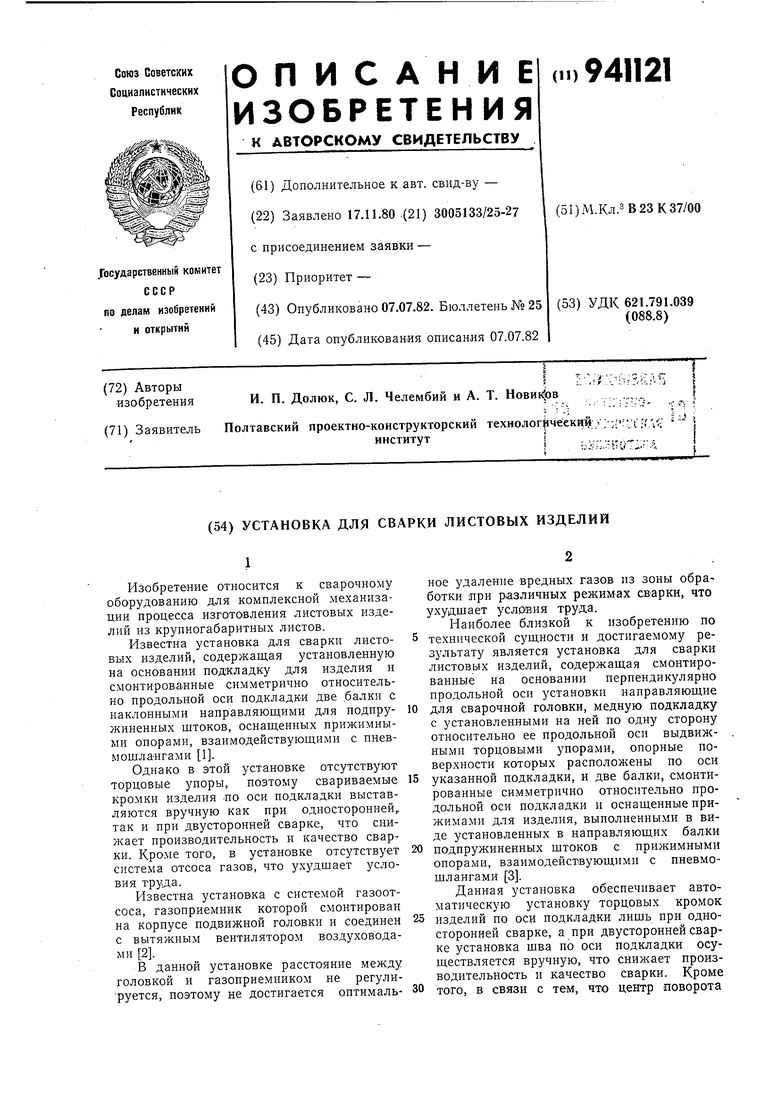

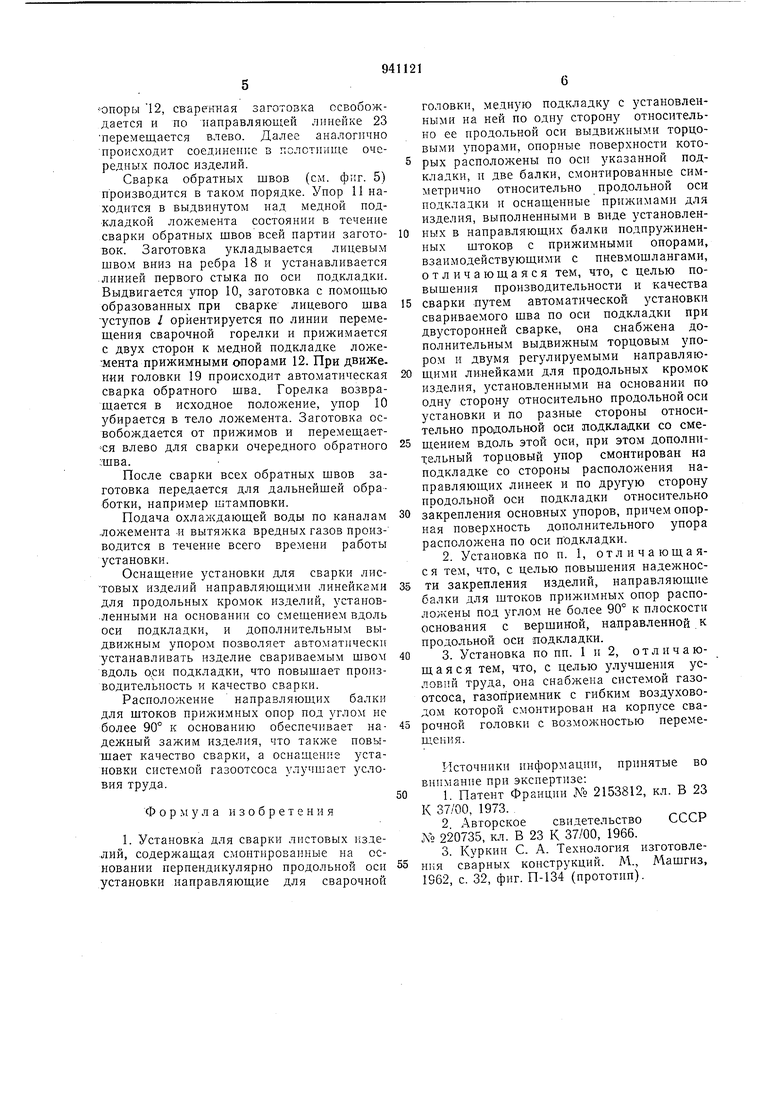

На фиг. 1 представлена предлагаемая установка, план; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг, 2; на фиг. 4 - вид по стрелке В на фит, 2, при сваркелицевого шва; на фиг. 5 - то же, при сварке обратной стороны двустороннего шва.

Установка имеет основание 1, на котором смонтированы ложемент 2 с медной

подкладкой 3, балки 4 и 5, закрепленные на стойках 6. Лол емепт 2 имеет каналы 7 для протока охлаждающей воды. Подкладка 3 оснащена выдвижными при помощи механизмов 8 торцовыми упорами 9, 10 и 11. По всей длине стыка собираемых деталей в балках расположены прлжимы, состоящие из прижимных опор 12, закрепленных иа штоках 13 с пружинами 14. На верхние щаровые поверхности штоков, выходящие в полости балок 4 и 5, одни.м концом свободно заложены пластины 15, воспринимающие усилия пневмошлангов 16 к противоположным концом опирающиеся на неподвижные опоры 17, входящие в ее пазы.

На уровне медной подкладки ложе.мента на основании выполиены ребра 18.

Установка укомилектована сварочной головкой 19, иеремещеиие которой вдоль линии стыка соединяемых деталей осуществляется винтовой передачей 20 по направляющим 21 от привода с плавным регулированием скорости движеиия, распо.южениого в тумбе основания 1. На одном из коицов линии стыка соединяемых деталей установлены две направляющие линейки 22 и 23 для образоваиия технологических устуиов па кромках сваренных заготовок, для этого линейки смещены вдоль продольной подкладки.

Установка снабжена системой газоотсоса, содержащей газоприемник 24 вредных газов, закрепленный на корпусе сварочной головки с возможностью перемещения для выбора оптимального режима отсоса, и гибкий воздуховод 25 для соединения газоприе.мннка с системой вентиляции.

Управление установкой осуществляется с пульта 26.

Работа установки заключается в следующем.

При сварке лицевого шва (см. ф.мг. 4) используются средние выдвижные упоры 9 II направляющие линейки 22 и 23. Упоры 9 выдвигаются над медной подкладкой 3 ложемента 2, к ним с левой стороны по i-aправляющей линейке 22 подводится свариваемое изделие. В пневмошланг 16 леЕой балки 4 подается воздух, в результате чего усилие через пластины 15 и штоки 13 передается на опоры 12, которые прижимают полосу к медной подкладке 3 лолчемента 2. Упоры 9 убираются в тело ложемента. Встык к прижатой полосе по направляющей линейке 23 с правой стороны подводится второе изделие и фиксируется прижимными опорами 12 правой балки 5.

При движении сварочной головки 49, связанной с винтовой передачей 20, вдоль линии стыка собираемых полос происходит их автоматическая сварка. Головка 19 возвращается в исходное положение. Из обоих нневмошлангов одновременно выпускается воздух, пружины 14 поднимают прил имные юпоры 12, сваренная заготовка освобождается и по направляющей линейке 23 перемещается влево. Далее аналогично происходит соединение в полотнище очередных полос изделий. Сварка обратных швов (см. фиг. 5) производится в таком порядке. Упор 11 находится в выдвинутом над медной подкладкой ложемента состоянии в течение сварки обратных швов всей партии заготоБОК. Заготовка укладывается лицевым швом вниз на ребра 18 и устанавливается .линией первого стыка по оси подкладки. Выдвигается утгор 10, заготовка с помощью образованных при сварке лицевого щва уступов I ориентируется по линии перемещения сварочной горелки и прижимается с двух сторон к медной подкладке ложеМента прижимными опорами 12. При движеНИИ головки 19 происходит автоматическая сварка обратного щва. Горелка возвращается в исходное положение, упор 10 убирается в тело ложемента. Заготовка освобождается от прижимов и перемещаетСя влево для сварки очередного обратного ::щва. После сварки всех обратных швов заготовка передается для дальнейщей обработки, например щтамповки. Подача охлаждающей воды по каналам .ложемента -и вытяжка вредных газов производится в течение всего времени работы установки. Оснащение установки для сварки листовых изделий направляющими линейками для продольных кромок изделий, установленными на основании со смещением вдоль оси подкладки, и дополнительным выдвижным упором позволяет автомат 1чески устанавливать изделие свариваемым швом вдоль О.СИ подкладки, что повышает производительность и качество сварки. Расположение направляющих балки для штоков прижимных опор под углом не более 90° к основанию обеспечивает надежный зажим изделия, что также повышает качество сварки, а оснащение установки системой газоотсоса }7лучщает условия труда. Формула изобретения 1. Установка для сварки листовых изделий, содержащая смонтированные на основании перпендикулярно продольной оси установки направляющие для сварочной головки, медную подкладку с установленными на ней по одну сторону относительно ее нродольной оси выдвижными торцоВЫЛ1И упорами, опорные поверхности которых расположены по оси указанной подкладки, и две балки, смонтированные симметрично относительно продольной оси иодкладки и оснащенные прижимами для изделия, выполненными в виде установленных в направляющих балки подпружиненных штоков с прижимными опорами, взаимодействующими с пневмощлангами, отличающаяся тем, что, с целью повышения производительности и качества сварки путем автоматической установки свариваемого шва по оси подкладки при двусторонней сварке, она снабжена дополнительным выдвижным торцовым упором и двумя регулируемыми направляющими линейками для продольных кромок изделия, установленными на основании по одну сторону относительно продольной оси установки и по разные стороны относительно продольной оси подкладки со смещением вдоль этой оси, при этом дополнительный торцовый упор смонтирован на подкладке со стороны расположения направляющих линеек и по другую сторону продольной оси подкладки относительно закрепления основных упоров, причем опорная поверхность дополнительного упора расположена по оси пЪдкладки. 2.Установка по и. 1, отличающаяс я тем, что, с целью повыщения надежности закрепления изделий, направляющие балки для щтоков прижимных опор расположены под углом не более 90° к плоскости основания с вершиной, направленной .к продольной оси подкладки. 3.Установка по пп. 1 и 2, отличающаяся тем, что, с целью улучшения условий труда, она снабжена системой газоотсоса, газоггриемник с гибким воздуховоом которой смонтирован на корпусе сваочной головки с возможностью перемеения. Источники информации, нринятые во нимание при экспертизе: 1. Патент Франции ЛЬ 2153812, кл. В 23 37/00, 1973. . 2 Авторское свидетельство СССР 220735, кл. В 23 К 37/00, 1966. 3. Куркин С. А. Технология изготовлеия сварных конструкций. М., Машгиз, S62, с. 32, фиг. П-134 (прототип).

jrr r

Ш1 -it

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и автоматической сварки полотнищ | 1980 |

|

SU872153A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

| Установка для сварки продольных швов цилиндрических обечаек | 1980 |

|

SU946869A1 |

| Установка для сборки и сварки продольных швов тонкостенных обечаек | 1980 |

|

SU1011355A1 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| Стенд для сварки полотнищ | 1979 |

|

SU829384A1 |

| Установка для сварки продольных швов обечаек | 1985 |

|

SU1318379A1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Установка для сборки и сваркипРОдОльНыХ шВОВ ОбЕчАЕК | 1978 |

|

SU799934A1 |

r

A-A noScflHij/no

O7j.r..- r j::;:-rzi2zz5s::

8 ff

фиг.

ф1/г. f

vSlir

П

77

Авторы

Даты

1982-07-07—Публикация

1980-11-17—Подача