Од О5

00

:о

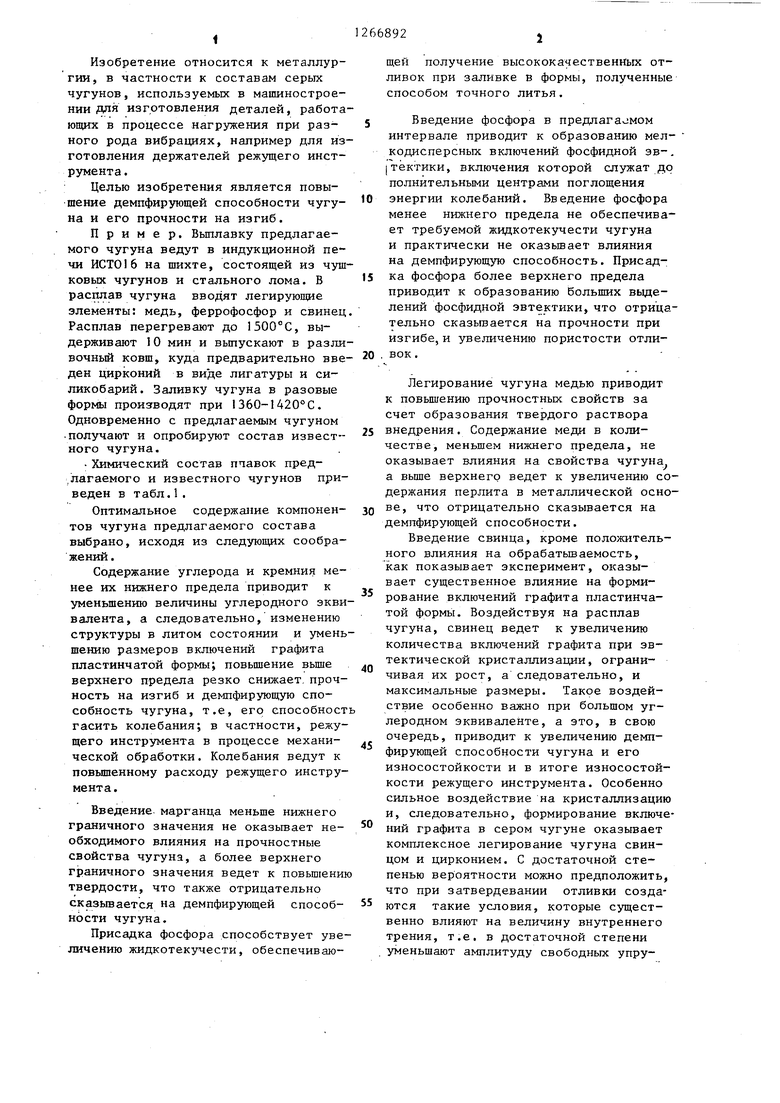

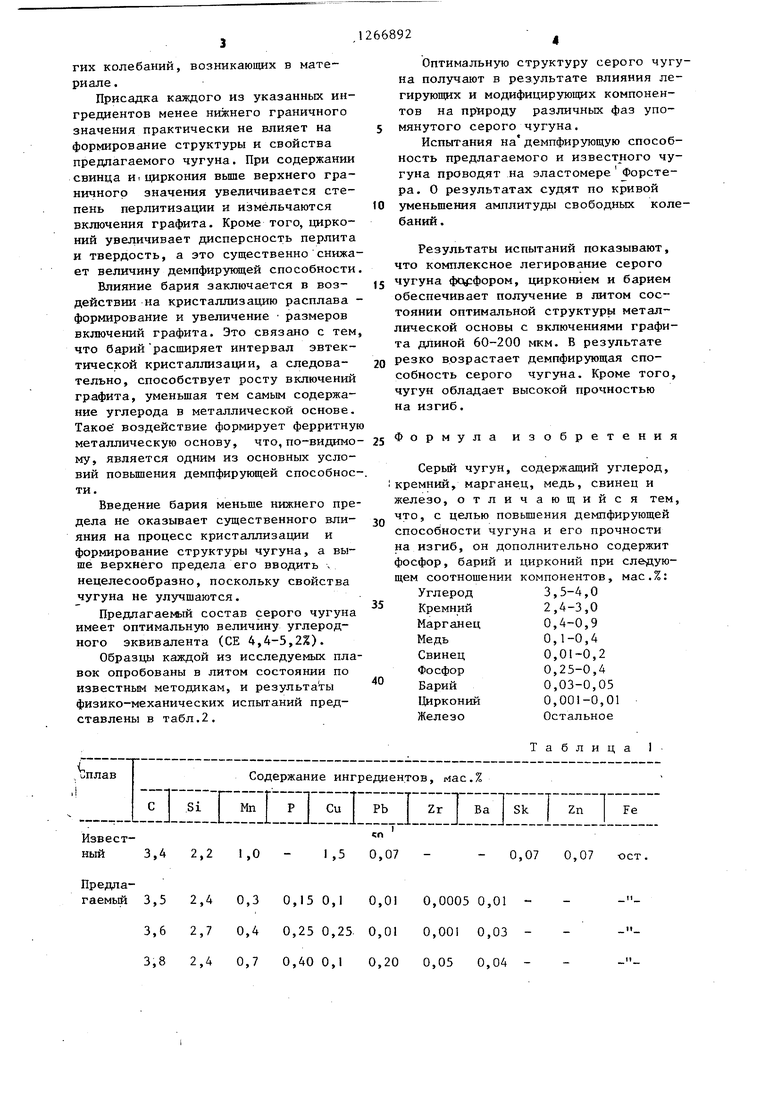

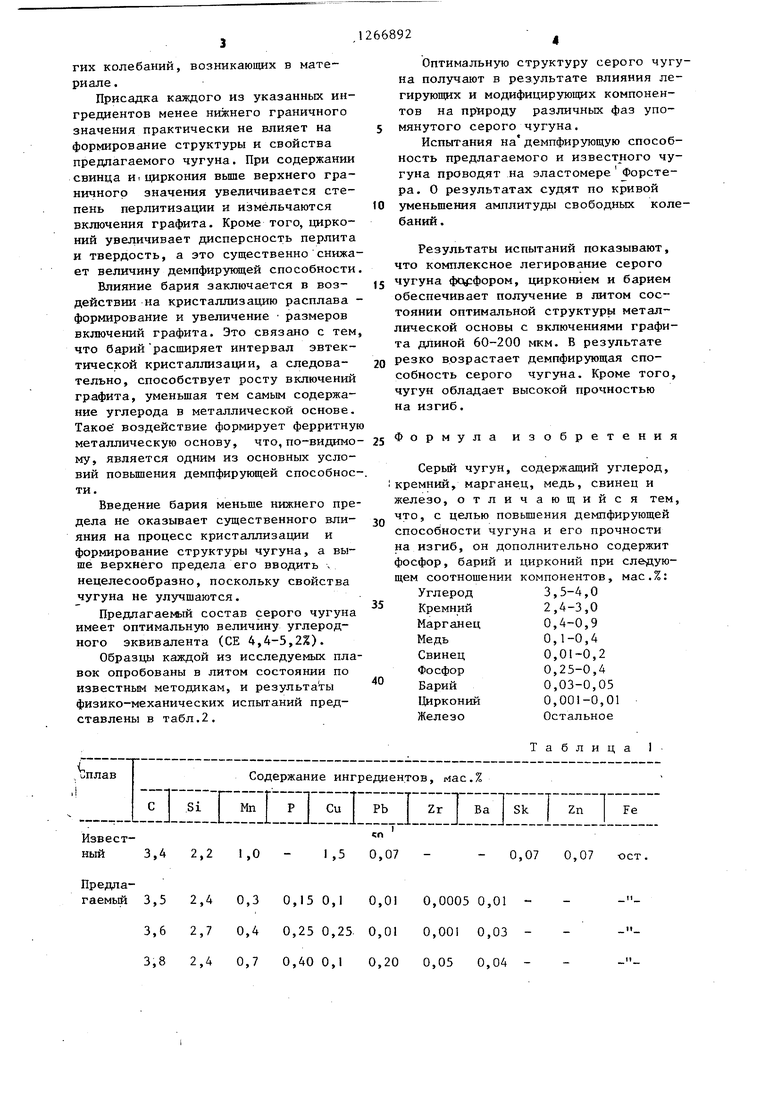

N9 Изобретение относится к металлургии, в частности к составам серых чугунов, используемых в машиностроении для изготовления деталей, работа ющих в процессе нагружения при разного рода вибрациях, например для из готовления держателей режущего инструмента . Целью изобретения является повышение демпфирующей способности чугуна и его прочности на изгиб. Пример. Вьшлавку предлагаемого чугуна ведут в индукционной печи ИСТО 16 на щихте, состоящей из чуш ковых чугунов и стального лома. В расплав чугуна вводят легирующие элементы: медь, феррофосфор и свинец Расплав перегревают до 1500°С, выдерживают 10 мин и выпускают в разли вочньй ковш, куда предварительно вве ден цирконий в виде лигатуры и силикобарий. Заливку чугуна в разовые формы производят при 1360-1420°С. Одновременно с предлагаемым чугуном получают и опробируют состав извест-ного чугуна. Химический состав тавок пред,лягаемого и известного чугунов приведен в табл.1. Оптимальное содержание компонентов чугуна предлагаемого состава выбрано, исходя из следующих соображений . Содержание углерода и кремния менее их нижнего предела приводит к уменьшению величины углеродного экви валента, а следовательно, изменению структуры в литом состоянии и умень шению размеров включений графита пластинчатой формы; повышение вьше верхнего предела резко снижает, прочность на изгиб и демпфирующую способность чугуна, т.е, его способност гасить колебания; в частности, режущего инструмента в процессе механической обработки. Колебания ведут к повышенному расходу режущего инструмента. Введение марганца меньше нижнего граничного значения не оказывает необходимого влияния на прочностные свойства чугуна, а более верхнего граничного значения ведет к повьшюни твердости, что также отрицательно сказьгаается на демпфирующей способности чугуна. Присадка фосфора способствует уве личению жидкотекучести, обеспечивающеи получение высококачественных отливок при заливке в формы, полученные способом точного литья. Введение фосфора в предлага мом интервале приводит к образованию мелкодисперсных включений фосфидной эв-. Iтактики, включения которой служат до полнительными центрами поглощения энергии колебаний. Введение фосфора менее нижнего предела не обеспечивает требуемой жидкотекучести чугуна и практически не оказьшает влияния на демпфирующую способность. Присадка фосфора более верхнего предела приводит к образованию больших выделений фосфидной эвтектики, что отрицательно сказьшается на прочности при изгибе, и з еличению пористости отлиЛегирование чугуна медью приводит к повьш1ению прочностных свойств за счет образования твердого раствора внедрения. Содержание меди в количестве, меньшем нижнего предела, не оказывает влияния на свойства чугуна а вьшхе верхнего ведет к увеличению содержания перлита в металлической основе, что отрицательно сказывается на демпфирующей способности. Введение свинца, кроме положительного влияния на обрабатьшаемость, как показывает эксперимент, оказывает существенное влияние на формирование включений графита пластинчатой формы. Воздействуя на расплав чугуна, свинец ведет к увеличению количества включений графита при эвтектической кристаллизации, ограничивая их рост, а следовательно, и максимальные размеры. Такое воздействие особенно важно при большом углеродном эквиваленте, а это, в свою очередь, приводит к увеличению демпфирующей способности чугуна и его износостойкости и в итоге износостойкости режущего инструмента. Особенно сильное воздействие на кристаллизацию и, следовательно, формирование включений графита в сером чугуне оказьгеает комплексное легирование чугуна свинцом и цирконием. С достаточной степенью вероятности можно предположить, что при затвердевании отливки создаются такие условия, которые существенно влияют на величину внутреннего трения, т.е. в достаточной степени уменьшают амплитуду свободных упруГИХ колебаний, возникающих в материале , Присадка каждого из указанных ингредиентов менее нижнего граничного значения практически не влияет на формирование структуры и свойства предлагаемого чугуна. При содержании свинца и.циркония выше верхнего граничного значения увеличивается степень перлитизации и измельчаются включения графита. Кроме того, цирконий увеличивает дисперсность перлита и твердость, а это существенноснижа ет величину демпфирующей способности Влияние бария заключается в воздействии на кристаллизацию расплава формирование и увеличение размеров включений графита. Это связано с тем что барийрасширяет интервал эвтектической кристаллизации, а следовательно, способствует росту включений графита, уменьшая тем самым содержание углерода в металлической основе. Такое воздействие формирует ферритну металлическую основу, что, по-видимо му, является одним из основных условий повышения демпфирующей способное ти. Введение бария меньше нижнего пре дела не оказывает существенного влияния на процесс кристаллизации и формирование структуры чугуна, а выше верхнего предела его вводить нецелесообразно, поскольку свойства чугуна не улучшаются. Предпагае1 ый состав серого чугуна имеет оптимальную величину углеродного эквивалента (СЕ 4,4-5,2%). Образцы каждой из исследуемых пла вок опробованы в литом состоянии по известным методикам, и результаты физике-механических испытаний представлены в табл.2. Оптимальную структуру серого чугуна получают в результате влияния легирующих и модифицирующих компонентов на природу различных фаз упомянутого серого чугуна. Испытания на демпфирующую способность предлагаемого и известного чугуна проводят на эластомере Форстера. О результатах судят по кривой уменьшения амплитуды свободных колебаний. Результаты испытаний показывают, что комплексное легирование серого чугуна фс рфором, цирконием и барием обеспечивает получение в литом состоянии оптимальной структурь металлической основы с включениями графита длиной 60-200 мкм. В результате резко возрастает демпфирующая способность серого чугуна. Кроме того, чугун обладает высокой прочностью на изгиб. Формула изобретения Серый чугун, содержащий углерод, кремний, марганед, медь, свинец и железо, отличающийся тем, что, с целью повышения демпфирующей способности чугуна и его прочности на изгиб, он дополнительно содержит фосфор, барий и цирконий при следующем соотношении компонентов, мас.%: 3,5-4,0 Углерод 2,4-3,0 Кремний 0,4-0,9 Марганец 0,1-0,4 Свинец 0,01-0,2 0,25-0,4 Фосфор 0,03-0,05 Цирконий 0,001-0,01 Железо Остальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2014 |

|

RU2562554C1 |

| Чугун | 1982 |

|

SU1033564A1 |

| Чугун | 1989 |

|

SU1708910A1 |

| Чугун | 1982 |

|

SU1047985A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1983 |

|

SU1135790A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1982 |

|

SU1077945A1 |

| Чугун | 1990 |

|

SU1712449A1 |

Изобретение относится к металлургии, в частности к составам серых чугунов, используемых в машиног строении для изготовления деталей, работающих в процессе нагружения при разного рода вибрациях. Целью изобретения является повьшение демпфирующей способности чугуна и его прочности на изгиб. Поставленная цель достигается тем, что серьй чугун, содержащий углерод, кремний, марганец, медь, свинец и железо дополнительно содержит фосфор, барий и цирконий при следующем соотношении компонентов, мас.%: углерод 3,5-4,0; кремний 2,4-3,0; марганец 0,4-0,9; медь 0,1-0,4; свинец 0,01-0,2; фос- j фор 0,25-0,4; барий 0,03-0,05; цирсл коний 0,001-0,01; железо остальное. 2 табл.

3,6 2,7 0,4 0,25 0,25. 0,01 3,8 2,4 0,7 0,40 0,1 0,20

0,001 0,03 0,05 0,04 Содержание ингредиентов, мас,%

Сплав С Si I Мп Г Р Си РЬ I Zr 4,0 3,0 0,9 0,35 0,Д 0,10 0,01 4,0 3,3 1,2 0,5 0,4 0,20 0,015

Продолжение табл, 1 I Ва SkZnFe 0,05 0,06 - -- Таблица 2

| ЧУГУН | 0 |

|

SU406940A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1977 |

|

SU644863A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-30—Публикация

1985-05-06—Подача