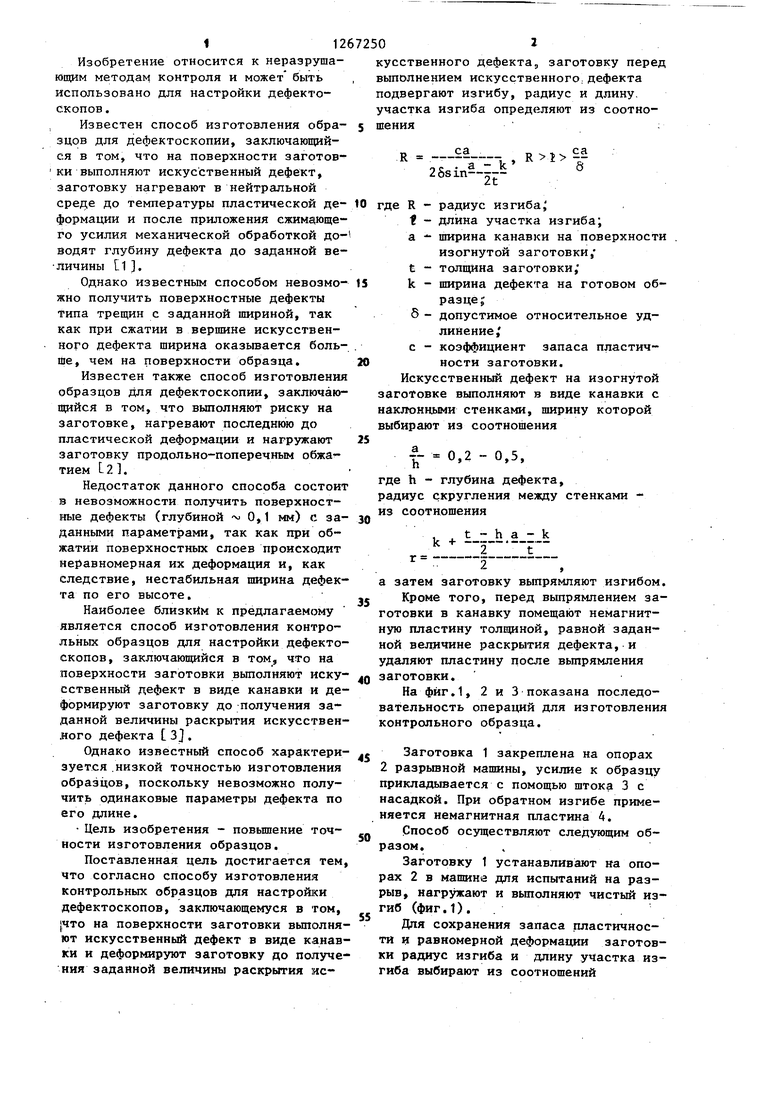

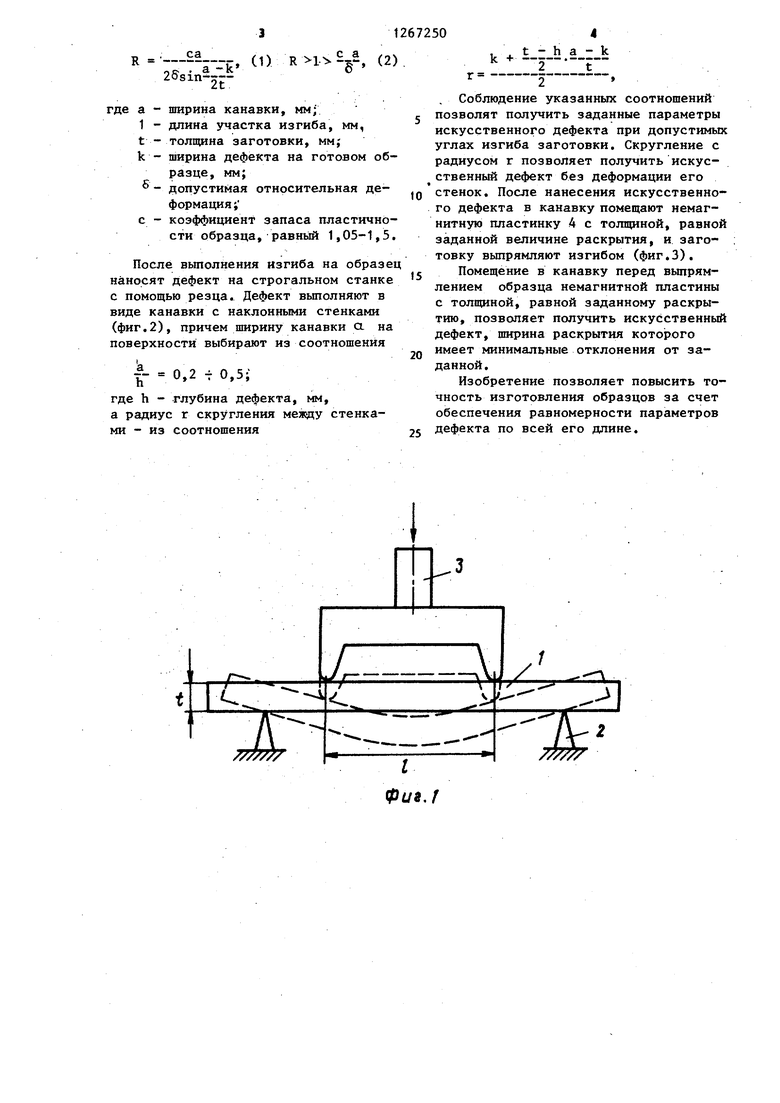

Изобретение относится к неразрушающим методам контроля и может быть использовано для настройки дефектоскопов . Известен способ изготовления образцов для дефектоскопии, заключающийся в том, что на поверхности заготовки выполняют искусственный дефект, заготовку нагревают в нейтральной среде до температуры пластической деформации и после приложения сжимающего усилия механической обработкой доводят глубину дефекта до заданной величины 1 . Однако известным способом невозможно получить поверхностные дефекты типа трещин с заданной шириной, так как при сжатии в вершине искусственного дефекта ширина оказьшается больше, чем на поверхности образца. Известен также способ изготовления образцов для дефектоскопии, заключающийся в том, что выполняют риску на заготовке, нагревают последнюю до пластической деформации и нагружают заготовку продольно-поперечным обжатием L 2 1. Недостаток данного способа состоит в невозможности получить поверхностные дефекты (глубиной О,1 мм) с заданными параметрами, так как при обжатии поверхностных слоев происходит неравномерная их деформация и, как следствие, нестабильная ширина дефекта по его высоте. Наиболее близким к предлагаемому является способ изготовления контрольных образцов для настройки дефектоскопов, заключающийся в том, что на поверхности заготовки вьтолняют искусственный дефект в виде канавки и деформируют заготовку до получения заданной величины раскрытия искусственного дефекта t 3j. Однако известный способ характериэуется.низкой точностью изготовления образцов, поскольку невозможно получить одинаковые параметры дефекта по его длине. Цель изобретения - повышение точности изготовления образцов. Поставленная цель достигается тем что согласно способу изготовления контрольных образцов для настройки дефектоскопов, заключающемуся в том, ЧТО на поверхности заготовки вьтолня ют искусственный дефект в виде канав ки и деформируют заготовку до получе ния заданной величины раскрытия исусственного дефектар заготовку перед ьшолнением искусственного, дефекта одвергают изгибу, радиус и длину, частка изгиба определяют из соотноения;-.-,.K.f 2Ssinрадиус изгиба, де R длина участка изгиба; ширина канавки на поверхности изогнутой заготовки, толщина заготовки, ширина дефекта на готовом образце j S - допустимое относительное удлинение, с - коэффициент запаса пластичности заготовки. Искусственный дефект на изогнутой заготовке выполняют в виде канавки с наклонными стенками, ширину которой выбирают из соотношения 0,2 - 0.5, где h - глубина дефекта, радиус скругления между стенками из соотношения t - h а - k EllIillа затем заготовку выпрямляют изгибом. Кроме того, перед выпрямлением заготовки в канавку помещают немагнитную пластину толЕЩной, равной заданной величине раскрытия дефекта, и удаляют пластину после вьтрямления заготовки, На фиг.1, 2 и 3 показана последовательность операций для изготовления контрольного образца. Заготовка 1 закреплена на опорах 2 разрьганой машины, усилие к образцу прикладывается с помощью штока 3 с насадкой. При обратном изгибе применяется немагнитная пластина А. Способ осуществляют следующим образом. . Заготовку 1 устанавливают на опорах 2 в машина для испытаний на разрыв, нагружают и выполняют чистый изгиб (фиг.1). . Для сохранения запаса .пластичности и равномерной деформации заготовки радиус изгиба и длину участка изгиба выбирают из соотношений

, (2)

(1)

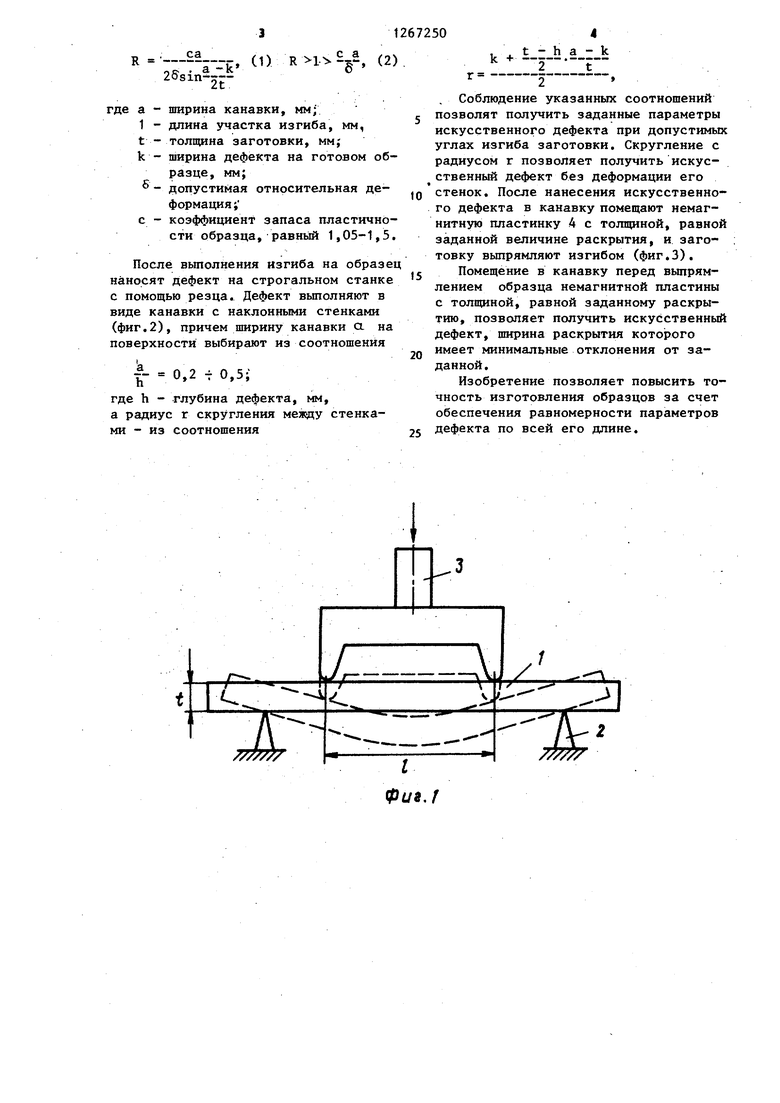

Г где а - ширина канавки, мм; 1 - длина участка изгиба, мм, t - толщина заготовки, мм; k - ширина дефекта на готовом об разце, мм; допустимая относительная деформация ; с - коэффициент запаса пластично сти образца, равный 1,05-1,5 После вьтолнения изгиба на образе наносят дефект на строгальном станке с помощью резца. Дефект вьшолняют в виде канавки с наклонными стенками (фиг.2), причем ширину канавки о. на поверхности выбирают из соотношения |- 0,2 -г 0,5; где h - глубина дефекта, мм, а радиус г скругления мелзду стенками - из соотношения

.iJ

- h

k + .-, f

., Соблюдение указанных соотношений позволят получить заданные параметры искусственного дефекта при допустимых углах изгиба заготовки. Скругление с радиусом г позволяет получить искусственный дефект без деформации его стенок. После нанесения искусственного дефекта в канавку помещают немагнитную пластинку 4 с толщиной, равной заданной величине раскрытия, и заготовку выпрямляют изгибом (фиг.З). Помещение в канавку перед выпрямлением образца немагнитной пластины с толщиной, равной заданному раскрытию, позволяет получить искусственный дефект, ширина раскрытия которого имеет минимальные отклонения от заданной. Изобретение позволяет повысить точность изготовления образцов за счет обеспечения равномерности параметров дефекта по всей его длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стандартный образец для контроля средств магнитопорошковой дефектоскопии | 1989 |

|

SU1698732A1 |

| Способ изготовления контрольных образцов для дефектоскопии стальных изделий | 1982 |

|

SU1070463A1 |

| Способ изготовления образца с дефектом типа трещина | 1988 |

|

SU1562835A1 |

| Способ получения эталона дефекта для метода капиллярной дефектоскопии | 1978 |

|

SU892266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОГРАННЫХ ТРУБ (ВАРИАНТЫ) | 2009 |

|

RU2410179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШВЕЛЛЕРОВ ПРЕИМУЩЕСТВЕННО ИЗ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2004 |

|

RU2296025C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНЫХ ОБРАЗЦОВ ДЛЯ КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ | 2010 |

|

RU2426110C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛИ | 2015 |

|

RU2598779C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2179161C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЧ РОЛЬНЫХ ОБРАЗЦОВ ДЛЯ НАСТРОЙКИ ДЕФЕКТОСКОПОВ, заключающийся в том, что на поверхности заготовки выполняют искусственный дефект в виде канавки и деформируют заготовку до получения заданной величины раскрытия искусств нного дефекта, отличающийся тем, что, с целью повышения точности изготовления образцов, заготовку перед вьтолнением искусственного дефекта подвергают изгибу, радиус и длину участка изгиба опре деляют из соотношений са R 1 са R . a-k 6 26 sm-5F где R - радиус изгиба; . 1 - длина участка изгиба; а - ширина канавки на поверхности изогнутой заготовки t k толщина заготовки; ширина дефекта на готовом образце; и допустимое относительное удлинение; коэффициент запаса пластичс ности заготовки. Искусственный дефект на изогнутой заготовке выполняют в виде канавки с наклонными стенками, ширину которой на поверхности выбирают из соотноше- о ния . (Л -;- - 0,2 - 0,5, где h - глубина дефекта, радиус скругления между стенками - из 2 соотношения t - h а - k k + - г 2 а затем заготов1ку выпрямляют изгибом, 2. Способ ПОП.1, отличающийся тем, что перед выпрямлением заготовки в канавку помещают немагнитную пластину толщиной, равной заданной величине раскрытия дефекта, и удаляют пластину после выпрямления заготовки.

Л

/

..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления контрольных образцов для дефектоскопии | 1978 |

|

SU787980A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления образцов для дефектоскопов | 1981 |

|

SU962801A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| , 3 | |||

| Способ изготовления образцов для калибровки дефектоскопов | 1981 |

|

SU968726A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-30—Публикация

1984-01-19—Подача