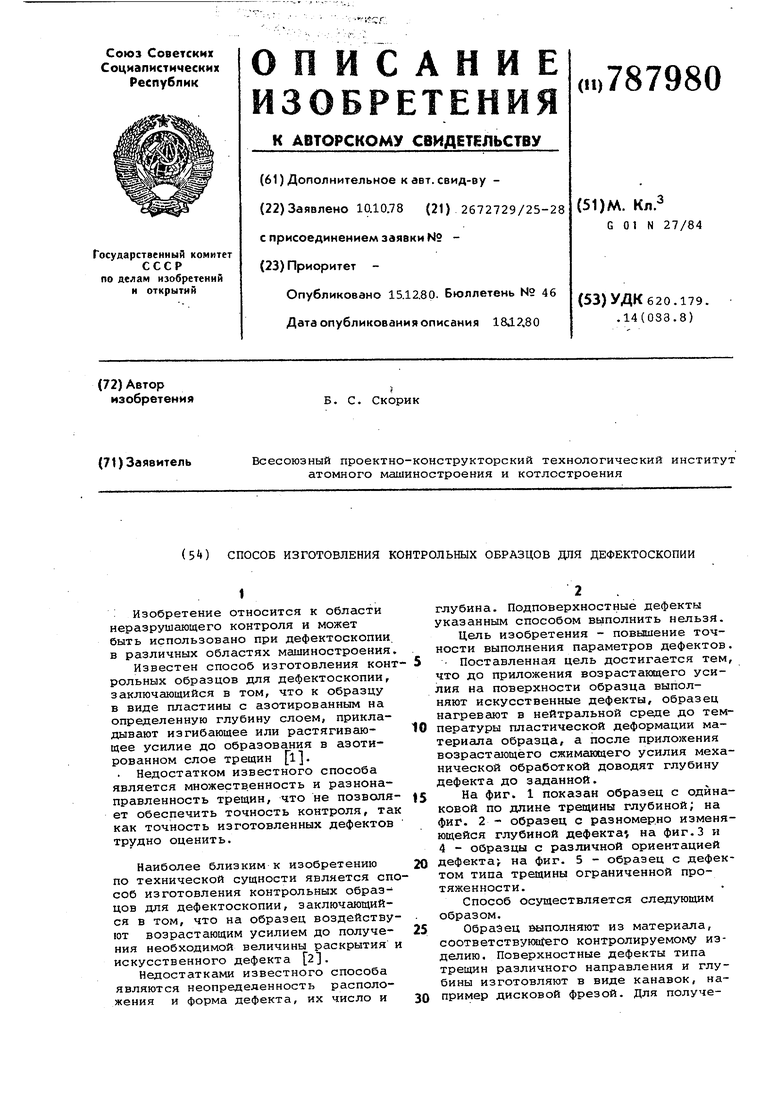

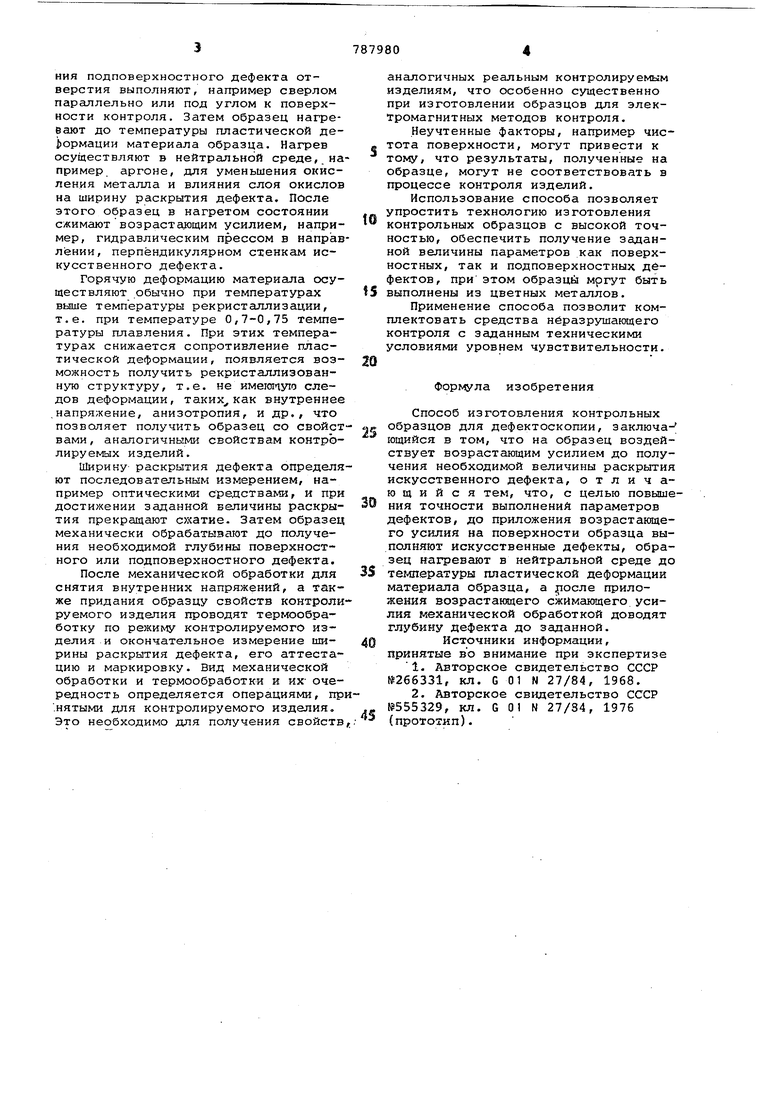

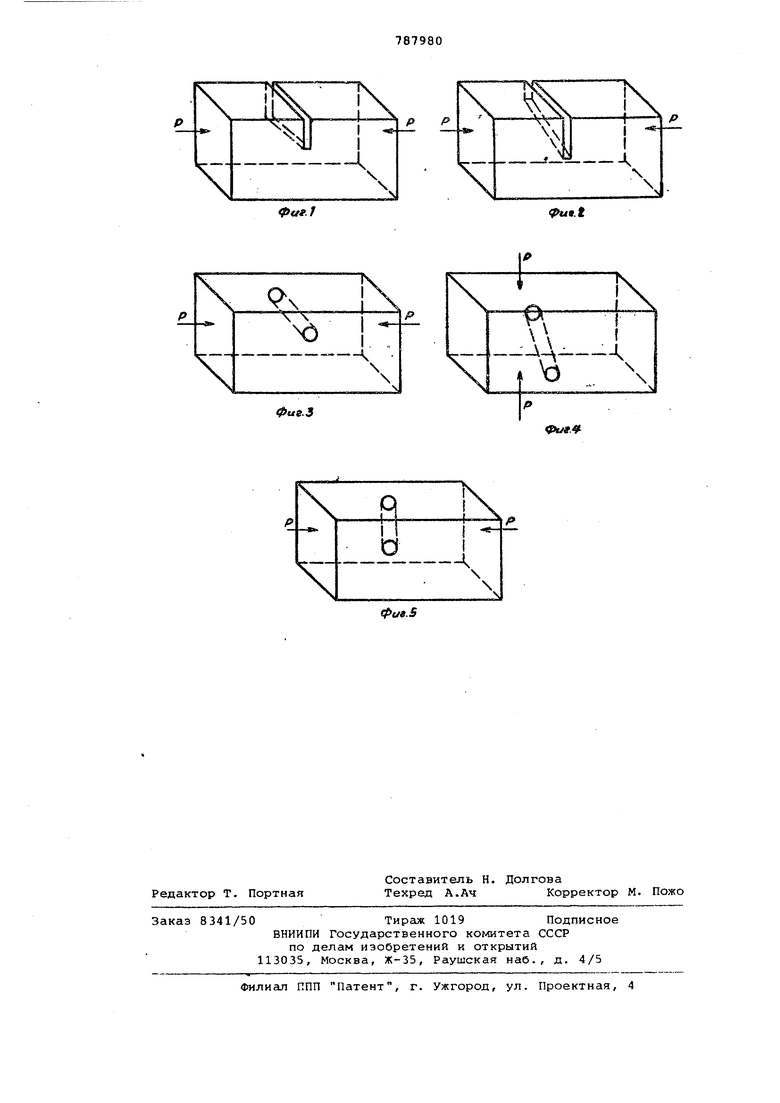

(Б) СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНЫХ : Изобретение относится к области неразрушающего контроля и может быть использовано при дефектоскопии в различных областях машиностроения Известен способ изготовления кон рольных образцов для дефектоскопии, заключающийся в том, что к образцу в виде пластины с азотированным на определенную глубину слоем, прикладывают изгибающее или растягивающее усилие до образования в азотированном слое трещин i. Недостатком известного способа является множественность и разнонаправленность трещин, что не позволя ет обеспечить точность контроля, та как точность изготовленных дефектов трудно оценить. Наиболее близким к изобретению по технической сущности является сп соб изготовления контрольных образцов для дефектоскопии, заключающийся в том, что на образец воздейству ют возрастающим усилием до получения необходимой величины раскрытия искусственного дефекта 2. Недостатками известного способа являются неопределенность расположения и форма дефекта, их число и ОБРАЗЦОВ ДЛЯ ДЕФЕКТОСКОПИИ глубина. Подповерхностные дефекты указанным способом выполнить нельзя. Цель изобретения - повышение точности выполнения параметров дефектов. Поставленная цель достигается тем, что до приложения возрастающего усилия на поверхности образца выполняют искусственные дефекты, образец нагревают в нейтральной среде до температуры пластической деформации материала образца, а после приложения возрастающего сжимающего усилия механической обработкой доводят глубину дефекта до згщанной. На фиг. 1 показан образец с одинаковой по длине трещины глубиной; на фиг. 2 - образец с разномерно изменяющейся глубиной дефекта на фиг.З и 4 - образцы с различной ориентацией дефекта-, на фиг. 5 - образец с дефектом типа трещины ограниченной протяженности. Способ осуществляется следующим образом. Образец выполняют из материала, cooтвeтcтвyюnteгo контролируемому изделию. Поверхностные дефекты типа трещин различного направления и глубины изготовляют в виде канавок, например дисковой фрезой. Для получения подповерхностного дефекта отверстия выполняют, например сверлом параллельно или под углом к поверхности контроля. Затем образец нагревают до температуры пластической деформации материала образца. Нагрев осуществляют в нейтральной среде,.например, аргоне, для уменьшения окисления металла и влияния слоя окислов на ширину раскрытия дефекта. После этого образец в нагретом состоянии сжимаютвозрастающим усилием, например, гидравлическим прессом в направлении, перпендикулярном стенкам искусственного дефекта.

Горячую деформацию материала осуществляют обычно при температурах выше температуры рекристаллизации, т.е. при температуре 0,7-0,75 температуры плавления. При этих температурах снижается сопротивление пластической деформации, появляется возможность получить рекристаллизованную структуру, т.е. не имегапую следов деформации, таких, как внутреннее .напряжение, анизотропия, и др., что позволяет получить образец со свойствами, аналогичными свойствам контролируемых изделий.

Ширину раскрытия дефекта определяют последовательным измерением, например оптическими средствами, и при достижении заданной величины раскрытия прекращают сжатие. Затем образец механически обрабатывают до получения необходимой глубины поверхностного или подповерхностного дефекта.

После механической обработки для снятия внутренних напряжений, а также придания образцу свойств контролируемого изделия проводят термообработку по контролируемого изделия и окончательное измерение ширины раскрытия дефекта, его аттестацию и маркировку. Вид механической обработки и термообработки и их очередность определяется операциями, пр .нятыми для контролируемого изделия. Это необходимо для получения свойств

аналогичных реальным контролируемым изделиям, что особенно существенно при изготовлении образцов для электромагнитных методов контроля.

Неучтенные факторы, например чистота поверхности, могут привести к тому, что результаты, полученные на образце, могут не соответствовать в процессе контроля изделий.

Использование способа позволяет упростить технологию изготовления контрольных образцов с высокой точностью, обеспечить получение заданной величины параметров как поверхностных, так и подповерхностных дефектов, при этом образцй мргут быть выполнены из цветных металлов.

Применение способа позволит комплектовать средства нёразрушающего контроля с заданным техническими условиями уровнем чувствительности.

Формула изобретения

Способ изготовления контрольных образцов для дефектоскопии, заключающийся в том, что на образец воздействует возрастающим усилием до получения необходимой величины раскрытия искусственного дефекта, отличающийся тем, что, с целью повышения точности выполнений параметров дефектов, до приложения возрастающего усилия на поверхности образца выполняют искусственные дефекты, образец нагревают в нейтральной среде до тег.тературы пластической деформации материала образца, а осле приложения возрастающего сжимающего усилия механической обработкой доводят глубину дефекта до заданной. Источники информации, Принятые во внимание при экспертизе

1. Автооское свидетельство СССР №266331, кл. G 01 N 27/84, 1968.

2. Авторское свидетельство СССР №555329, кл. G 01 N 27/84, 1976 (прототип).

iVZK

Чв«I

.4

€tf.J

ftu9.t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления контрольных образцов для дефектоскопии стальных изделий | 1982 |

|

SU1070463A1 |

| Способ изготовления контрольного образца для дефектоскопии | 1991 |

|

SU1820311A1 |

| Способ изготовления образцов с дефектами | 1979 |

|

SU1046672A1 |

| Способ изготовления эталонов для дефектоскопии | 1976 |

|

SU555329A1 |

| Способ изготовления контрольных образцов для настройки дефектоскопов | 1984 |

|

SU1267250A1 |

| Способ изготовления контрольного образца для дефектоскопии | 1983 |

|

SU1142784A1 |

| Способ изготовления контрольного образца для дефектоскопии | 1983 |

|

SU1087874A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНЫХ ОБРАЗЦОВ ДЛЯ КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ | 2010 |

|

RU2426110C1 |

| Стандартный образец для контроля средств магнитопорошковой дефектоскопии | 1989 |

|

SU1698732A1 |

| Способ изготовления эталонных образцов для дефектоскопии | 1989 |

|

SU1705730A1 |

Авторы

Даты

1980-12-15—Публикация

1978-10-10—Подача