Изобретение относится к области неразрушающего контроля качества материалов и изделий и предназначено для выявления дефектов типа нарушения сплошности при дефектоскопии, например капиллярной, с помощью эталонов.

Известен способ изготовления контрольного образца, заключающийся в том, что в образце, выполненном в виде пластины, азотируют поверхностный слой пластины на заданную глубину и прикладывают к ней нагрузки до получения трещин [1].

Недостатком способа является то, что трещины в азотированном слое возникают в непредсказуемых местах с неопределенной плотностью распределения на единицу поверхности контрольного образца, их число и расстояние между ними не определено. Также исключена возможность изготовления образца указанным способом, содержащего ряд дефектов с определенной закономерностью ширины раскрытия и глубины от прилагаемой нагрузки. Непостоянство возникающих в образце напряжений вызывает переменную глубину и ширину раскрытия трещин по их длине. Изгиб эталона в процессе его нагружения приводит к его искривлению (так как он приобретает некоторую остаточную деформацию), что, в свою очередь, приводит к произвольному изменению ширины раскрытия трещин по длине.

Наиболее близким техническим решением к изобретению является способ изготовления контрольного образца, заключающийся в том, что перед азотированием на боковых гранях пластин в необходимых для образования трещин местах наносят прорези и прикладывают нагрузки в направлении, перпендикулярном прорезям. Прорези наносят электроэрозионным резанием с использованием проволоки диаметром 0,1 мм. Затем пластины азотируют с последующей механической обработкой (шлифовкой и полировкой со снятием слоя до 0,04 мм). После этого пластины нагружают на испытательной машине [2].

Однако сложность технологического процесса не привела к широкому применению данного способа для изготовления контрольных образцов. Остается также неопределенность в получении стандартизованных дефектов. Например, даже при некотором различии (разбросе) состава одних и тех же применяемых сталей, действие усилия испытательной машины будет по-разному влиять на ширину раскрытия и длину получаемых трещин.

Целью изобретения является изготовление контрольных образцов с дефектами определенной ширины раскрытия, длины и глубины.

Это достигается за счет того, что металлическую фольгу определенной длины, ширины и толщины помещают в форму с эпоксидным клеем перпендикулярно его поверхности на необходимую глубину и после затвердевания клея производят обработку поверхности и вытравливание фольги.

Сравнение заявляемого способа с прототипом позволило установить соответствие его критерию «новизна». При изучении других способов изготовления контрольных образцов, признаки, отличающие заявляемый способ от прототипа, не были выявлены и поэтому они обеспечивают заявляемому способу соответствие критерию «изобретательский уровень».

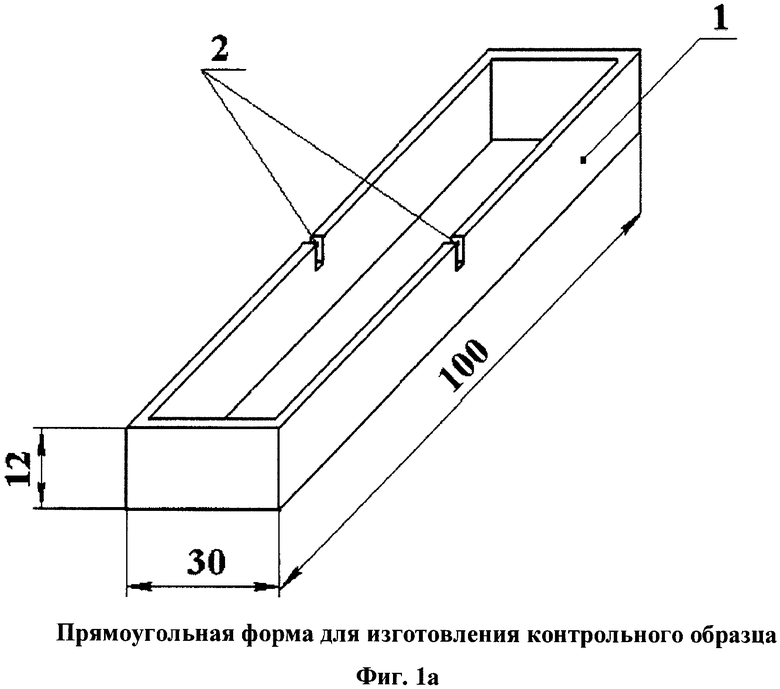

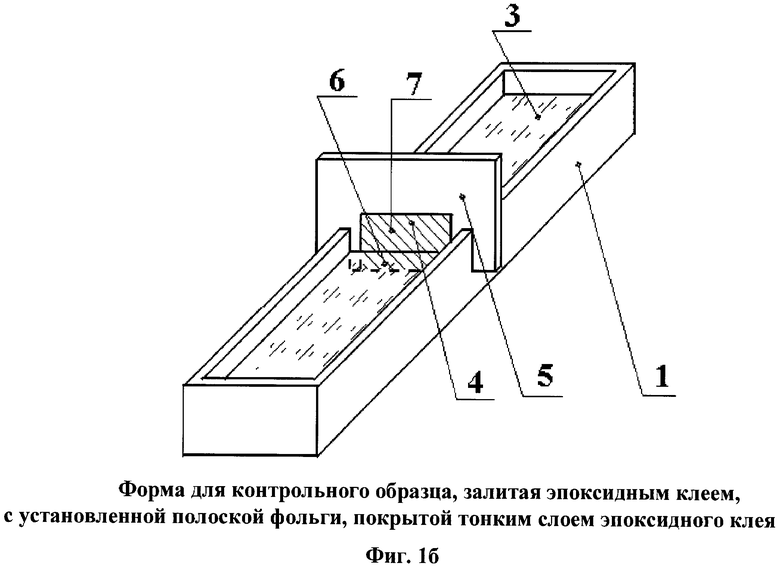

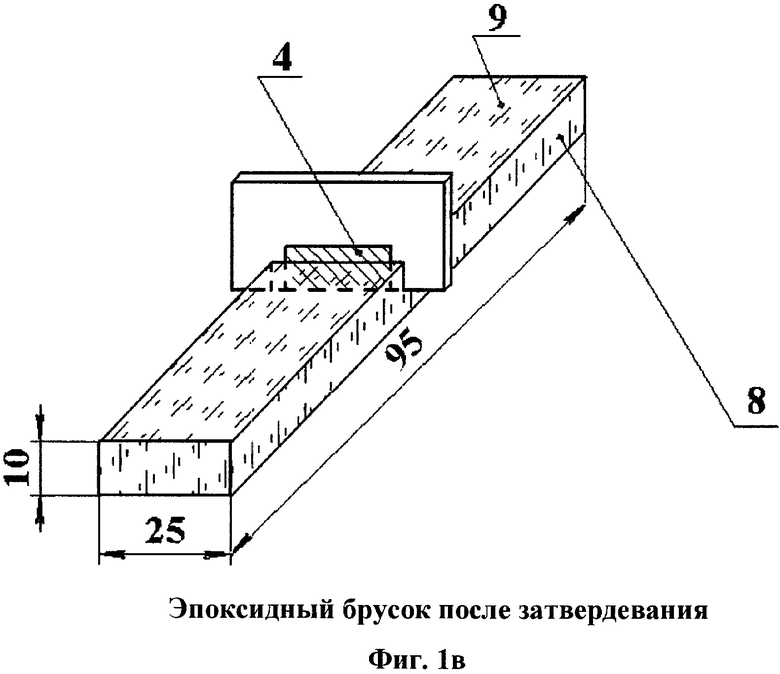

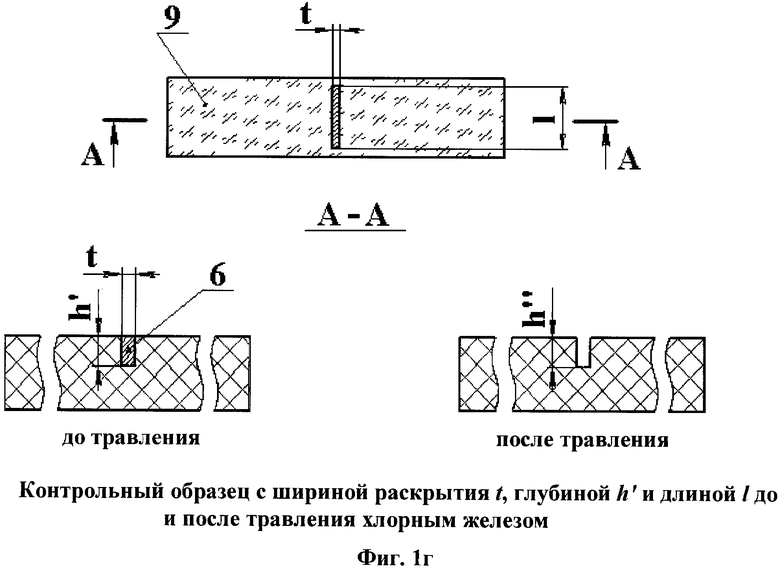

На фиг.1а для пояснения способа приведена прямоугольная форма для изготовления контрольного образца; на фиг.1б показана форма, залитая эпоксидным клеем, с установленной полоской фольги, покрытой тонким слоем эпоксидного клея; на фиг 1в показан затвердевший эпоксидный брусок, извлеченный из формы; на фиг.1г показано продольное сечение эпоксидного бруска до и после травления хлорным железом.

На фиг.1а приведена прямоугольная форма 1 для изготовления контрольного образца, с прорезанными пазами 2 одинаковой глубины перпендикулярно основанию формы 1.

На фиг.1б приведена прямоугольная форма 1 для контрольного образца, залитая эпоксидным клеем 3, с установленной в пазы 2 формы 1 полоской фольги 4, покрытой тонким слоем эпоксидного клея 5. Нижняя часть 6 полоски фольги 4 погружена в эпоксидный клей на 1-2 мм, а верхняя часть 7 остается не залитой.

На фиг.1в приведен эпоксидный брусок 8 после затвердевания, готовый для проведения механической обработки поверхности 9, из которой выходит не залитая часть полоски фольги 4.

На фиг.1г приведено изображение контрольного образца с дефектом с шириной раскрытия t, глубиной h′ и длиной l до и после травления хлорным железом.

Согласно изобретению предложенный способ был осуществлен с применением эпоксидной смолы ЭД-6 (ЭД-20), отвердителя (полиэтиленполиамина), алюминиевой фольги толщиной 5 и 10 мкм, трансферной потали (имитатор сусального серебра) толщиной 0,5 мкм, каждая длиной 20 и шириной 5 мм.

Способ реализуется следующим образом. На двух противоположных сторонах прямоугольной формы 1 (фиг.1а) прорезаются пазы 2 одинаковой глубины перпендикулярно основанию формы 1. Пазы необходимы для размещения в них полоски фольги 4 (фиг.1б), предварительно покрытой тонким слоем эпоксидного клея 5. Форма 1 перед заливкой эпоксидного раствора смазывается изнутри жиром (например, техническим вазелином) с целью свободного отделения впоследствии затвердевшего эпоксидного бруска 8 (фиг.1в) от формы 1.

Полоска фольги 4 устанавливаются в пазы 2 формы 1 и форма заливается приготовленным эпоксидным клеем 3 таким образом, чтобы нижняя часть 6 полоски фольги 4 была погружена в эпоксидный клей на 1-2 мм, а верхняя часть 7 остается не залитой. После полного затвердевания эпоксидного клея полученный эпоксидный брусок 8 извлекается из формы (фиг.1в).

В первую очередь производится механическая обработка (шлифовка, полировка) поверхности 9, из которой выходит незалитая часть полоски фольги 4.

Так как обработанный образец является практически прозрачным, то существует возможность контроля ширины h′ остающейся нижней части полоски фольги (фиг.1г), которая, в конечном итоге, будет определять глубину h″ дефекта (фиг.1г).

После получения требуемых параметров (необходимой шероховатости поверхности 9 (фиг.1г), ширины h′ остающейся нижней части 6 полоски фольги 4) эпоксидный брусок помещают в ванночку и полностью заливают его раствором на основе хлорного железа. Травление осуществляется в течение 1-2 часов. В результате получен дефект с шириной раскрытия t=5 мкм, глубиной h′=500 мкм, длиной l=20 мм (фиг.1г).

Контроль ширины раскрытия t (фиг.1г) полученного дефекта производился с помощью измерительного металлографического микроскопа. Отличие полученного раскрытия дефекта t от реальной толщины применяемой полоски фольги 4 определялось погрешностью измерений микроскопа. Длина l получаемого дефекта была равна длине применяемой полоски фольги 4 и определялась длиной индикаторного следа после осуществления технологического процесса капиллярного контроля с применением дефектоскопических материалов фирмы Sherwin.

Аналогичным образом были изготовлены контрольные образцы с дефектами, имеющими ширину раскрытия 0,5 и 15 мкм.

Предложенный способ позволяет осуществить изготовление контрольных образцов с определенной шириной раскрытия дефектов для различных классов чувствительности капиллярного контроля по ГОСТ 18442-80, а также определенной длины и глубины. При этом по сравнению с прототипом сокращается число сложных технологических операций (нанесение прорезей на пластинах, азотирование, нагружение образцов для получения дефектов, их поиск и регистрация), а также значительно повышается возможность стандартизации параметров дефектов.

Применение изготовленных по данному способу контрольных образцов для капиллярного контроля позволит более достоверно осуществлять контроль качества продукции, повышая тем самым ее надежность.

Источники информации

1. Авторское свидетельство №266331, кл. G01N 27/84.

2. Авторское свидетельство №714265, кл. G01N 27/84.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ капиллярной дефектоскопии | 1989 |

|

SU1661632A1 |

| Способ изготовления эталонов для дефектоскопии | 1976 |

|

SU555329A1 |

| Способ изготовления контрольного образца для дефектоскопии | 1983 |

|

SU1087874A1 |

| Способ изготовления эталонных образцов для дефектоскопии | 1989 |

|

SU1705730A1 |

| Способ получения эталона дефекта для метода капиллярной дефектоскопии | 1978 |

|

SU892266A1 |

| Способ изготовления образцов с дефектами | 1979 |

|

SU1046672A1 |

| Способ изготовления образцов для дефектоскопии | 1980 |

|

SU947736A1 |

| Способ изготовления контрольных образцов для дефектоскопии | 1978 |

|

SU787980A1 |

| Способ изготовления контрольного образца для дефектоскопии | 1983 |

|

SU1142784A1 |

| Способ изготовления контрольных образцов для настройки дефектоскопов | 1984 |

|

SU1267250A1 |

Предлагаемое изобретение относится к области неразрушающего контроля качества материалов и изделий и может быть использовано для выявления дефектов типа нарушения сплошности при дефектоскопии, например капиллярной, с помощью эталонов. Сущность способа заключается в том, что для получения на контрольных образцах для капиллярной дефектоскопии дефектов с определенными шириной раскрытия, глубиной и длиной используется металлическая фольга определенной толщины, длины и ширины. Подготовленные полоски фольги устанавливаются в пазы заранее приготовленной прямоугольной или круглой формы, которая заполняется эпоксидным клеем таким образом, чтобы фольга была погружена в клей на глубину 1-2 мм. После затвердевания эпоксидного клея полученный образец шлифуют до получения определенных параметров шероховатости поверхности и остающейся ширины полоски фольги. Затем для получения дефекта производится вытравливание фольги. Изобретение обеспечивает изготовление контрольных образцов с дефектами определенной ширины раскрытия, длины и глубины. 4 ил.

Способ изготовления контрольных образцов для капиллярной дефектоскопии, заключающийся в том, что образцы выполняют в виде диска или прямоугольника, отличающийся тем, что, с целью получения дефектов с определенной длиной, глубиной и шириной раскрытия, металлическую фольгу определенной длины, ширины и толщины помещают в форму вертикально с последующей заливкой формы эпоксидным клеем и после затвердевания эпоксидного клея производят обработку поверхности образца и вытравливание фольги.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

| Способ изготовления констрольного образца для дефектоскопии | 1977 |

|

SU714265A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-АРИЛСУЛЬФОНИЛИМИНОДВУОКИСЕЙ СЕРЫ | 0 |

|

SU166331A1 |

| JP 2000214143 A, 04.08.2000 | |||

| СПОСОБ ПРЕДОТВРАЩЕНИЯ НЕСАНКЦИОНИРОВАННОГО ИСПОЛЬЗОВАНИЯ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2002 |

|

RU2228543C2 |

Авторы

Даты

2011-08-10—Публикация

2010-04-20—Подача