Изобретение относится к обработке металловдавлением и может быть ис- пользовано при получении из листовых материалов изделий, имеющих отверстия с фасками.

Цель изобретения - расширение технологических возможностей за счет получения фасок с высоким качеством поверхности в изделиях из высокопрочных материалов, в частности из закаленных материалов.

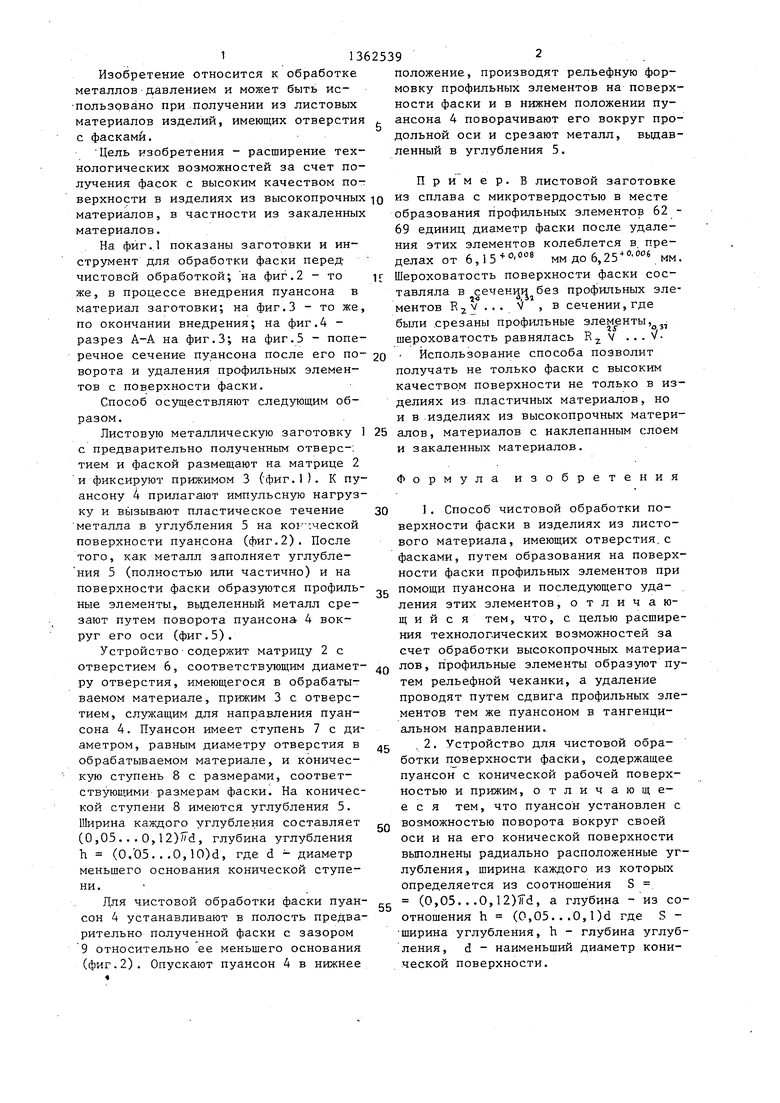

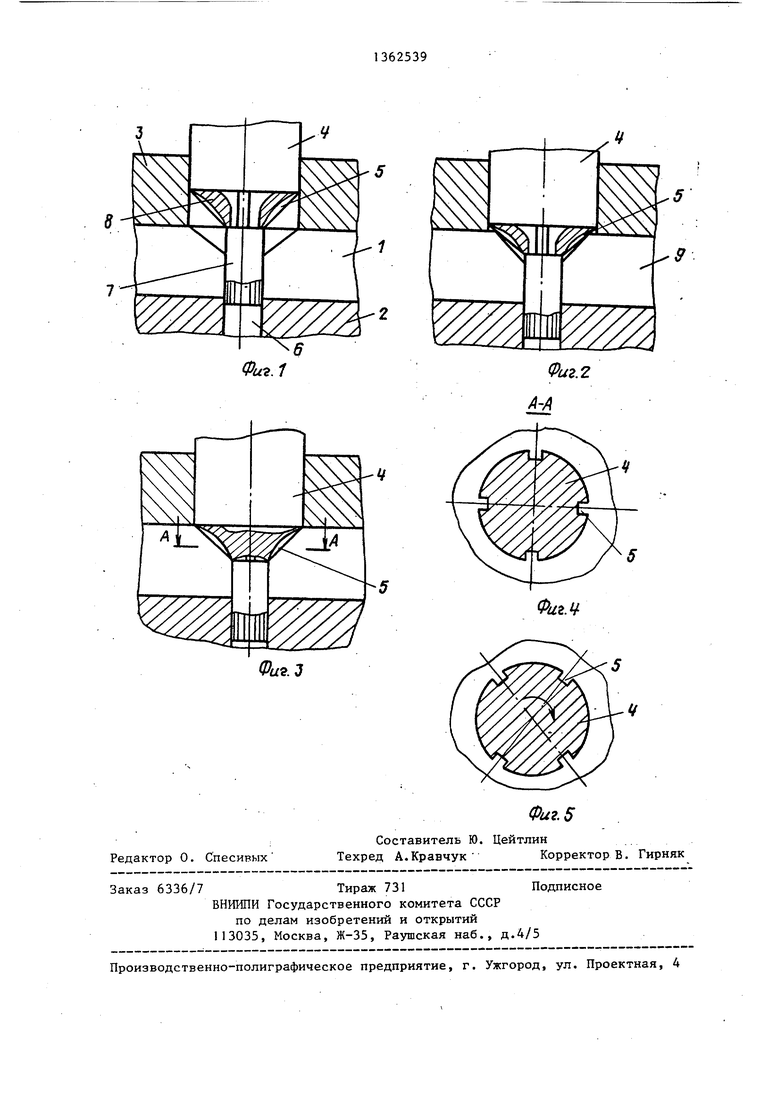

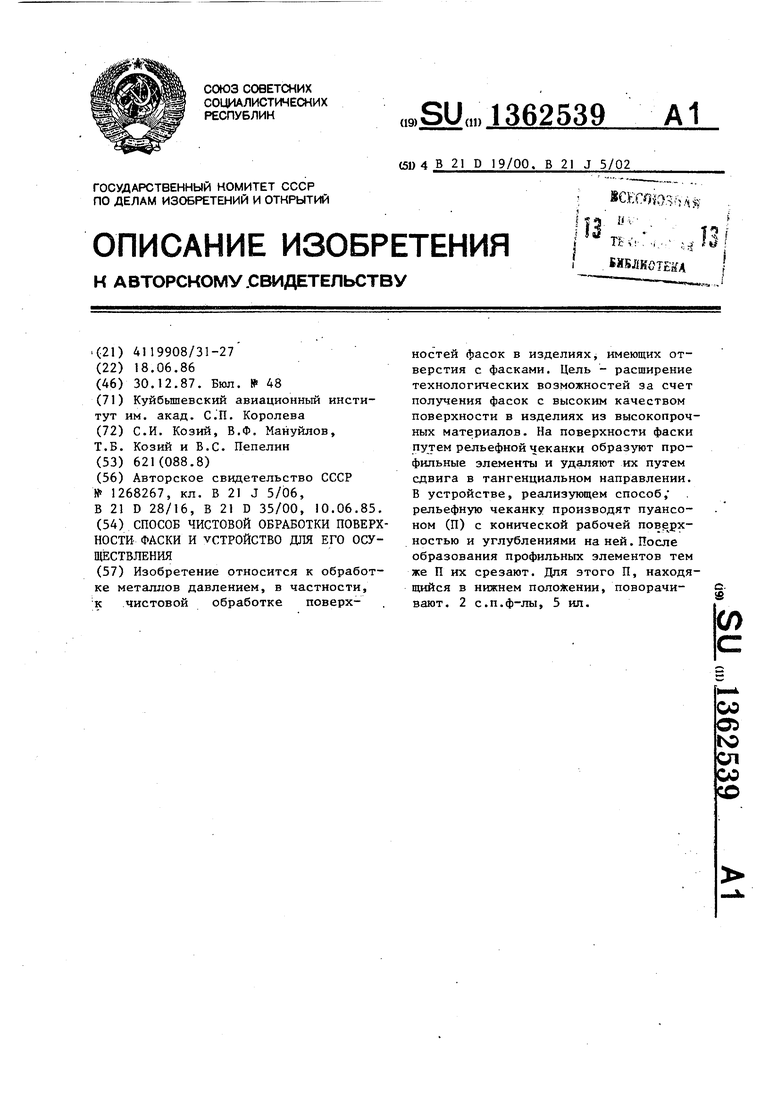

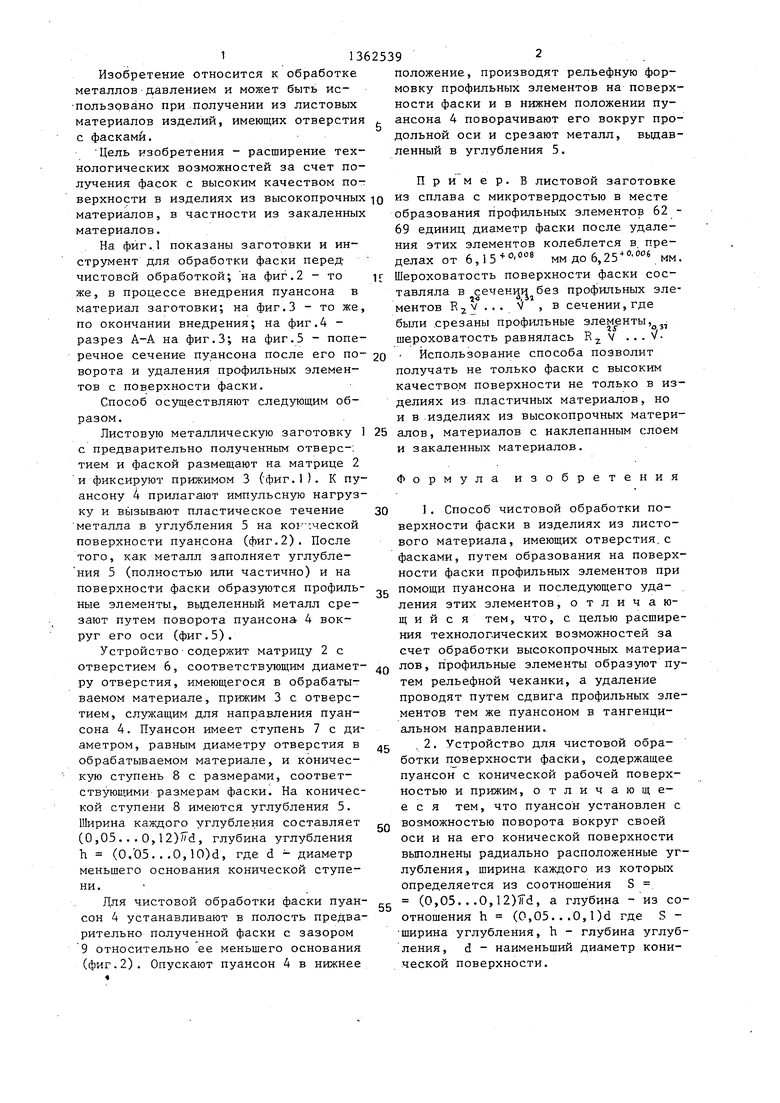

На фиг.1 показаны заготовки и инструмент для обработки фаски перед- чистовой обработкой; на фиг . 2 - то же, в процессе внедрения пуансона в материал заготовки; на фиг.З - то же, по окончании внедрения; на фиг.4 - разрез А-А на фиг.З; на фиг.З - поперечное сечение пуансона после его поворота и удаления профильных элементов с поверхности фаски.

Способ осуществляют следующим образом.

Листовую металлическую заготовку 1 с предварительно полученным отверс-; тием и фаской размещают на матрице 2 и фиксируют прижимом 3 ( фиг.1). К пуансону 4 прилагают импульсную нагрузку и вызывают пластическое течение металла в углубления 5 на кок тческой поверхности пуансона (фиг.2). После того, как металл заполняет углубле- ния 5 (полностью или частично) и на поверхности фаски образуются профильные элементы, вьщеленный металл срезают путем поворота пуансона 4 вокруг его оси (фиг.5).

Устройствосодержит матрицу 2 с отверстием 6, соответствующим диаметру отверстия, имеющегося в обрабатываемом материале, прижим 3 с отверстием, служащим для направления пуансона 4. Пуансон имеет ступень 7 с диаметром, равным диаметру отверстия в обрабатываемом материале, и коническую ступень 8 с размерами, соответ- ств ующими размерам фаски. На конической ступени 8 имеются углубления 5. Ширина каждого углубления составляет (О ,05 .. . 0,12)/rd, глубина углубления h (0, 05. . .0,10)d, где d - диаметр меньшего основания конической ступени.

Для чистовой обработки фаски пуансон 4 устанавливают в полость предварительно полученной фаски с зазором 9 относительно ее меньшего основания (фиг.2). Опускают пуансон 4 в нижнее

Г

0

5

0

5

0

5

0

5

положение, производят рельефную формовку профильных элементов на поверхности фаски и в нижнем положении пуансона 4 поворачивают его вокруг продольной оси и срезают металл, выдавленный в углубления 5.

Пример. В листовой заготовке из сплава с микротвердостью в месте образования профильных элементов 62 - 69 единиц диаметр фаски после удаления этих элементов колеблется в пределах от 6, ммдo6,. Шероховатость поверхности фаски составляла в сечении без профильных элементов R2V ... , в сечении, где были .срезаны профильные элементы, шероховатость равнялась R V . . . vИспользование способа позволит получать не только фаски с высоким качеством поверхности не только в изделиях из пластичных материалов, но и в изделиях из высокопрочных материалов , материалов с наклепанным слоем и закаленных материалов.

Формула изобретения

. Способ чистовой обработки поверхности фаски в изделиях из листового материала, имеющих отверстия.с фасками, путем образования на поверхности фаски профильных элементов при помощи пуансона и последующего уда- , ления этих элементов, отличающийся тем, что, с целью расширения технологических возможностей за счет обработки высокопрочных материалов, п рофильные элементы образуют путем рельефной чеканки, а удален ие проводят путем сдвига профильных элементов тем же пуансоном в тангенциальном направлении.

2. Устройство для чистовой обработки поверхности фаски, содержащее пуансон с конической рабочей поверхностью и прижим, отличающееся тем, что пуансон установлен с возможностью поворота вокруг своей оси и на его конической поверхности выполнены радиально расположенные углубления , ширина каждого из которых определяется из соотношения S (0,05. . .0,1 2) ird, а глубина - из соотношения h (0,05.. .0,1 )d где S - ширина углубления, h - глубина углубления, d - наименьший диаметр конической поверхности.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий с фасками в толстолистовых заготовках | 1985 |

|

SU1268267A2 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Способ получения отверстий | 1991 |

|

SU1784361A1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| Способ получения отверстий с фасками | 1981 |

|

SU1031583A1 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| Способ получения отверстий в листовом материале | 1990 |

|

SU1810179A1 |

| Способ получения отверстий в листовом материале | 1985 |

|

SU1269889A1 |

Изобретение относится к обработке металлов давлением, в частности, к чистовой обработке поверхностей фасок в изделиях, имеющих отверстия с фасками. Цель - расширение технологических возможностей за счет получения фасок с высоким качеством поверхности в изделиях из высокопрочных материалов. На поверхности фаски путем рельефной чеканки образ тот профильные элементы и удаляют их путем сдвига в тангенциальном направлении. В устройстве, реализующем способ, рельефную чеканку производят пуансоном (П) с конической рабочей поверхностью и углублениями на ней. После образования профильных элементов тем же П их срезают. Дпя этого П, находящийся в нижнем положении, поворачивают . 2 с.П.ф-лы, 5 ил. С КЛ

Фи.д

ФагЛ

Редактор О. Спесивых

Составитель Ю. Цейтлин Техред А.Кравчук Корректор В. Гирняк

Заказ 6336/7Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фи2,5

| Способ получения отверстий с фасками в толстолистовых заготовках | 1985 |

|

SU1268267A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-30—Публикация

1986-06-18—Подача