ю

О)

СХ)

to

Од 00

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых изделий с утолщениями на конце в виде фланцев,

Цель изобретения - сокращение энергоемкости процесса высадки.

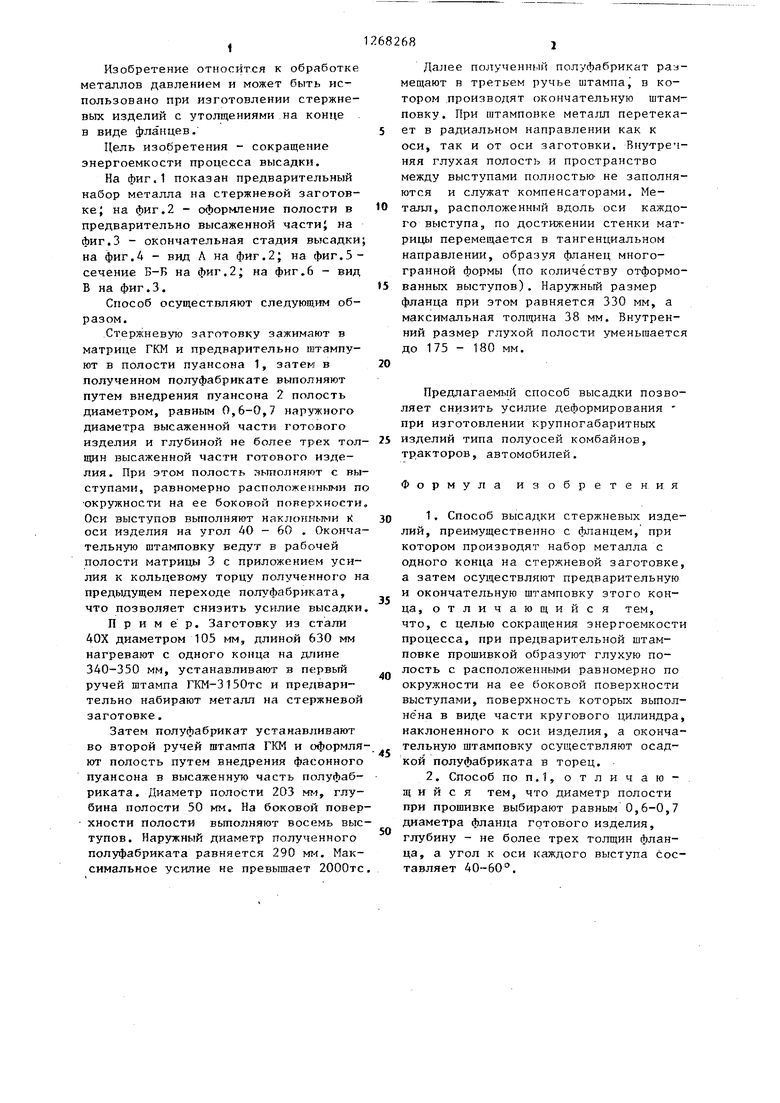

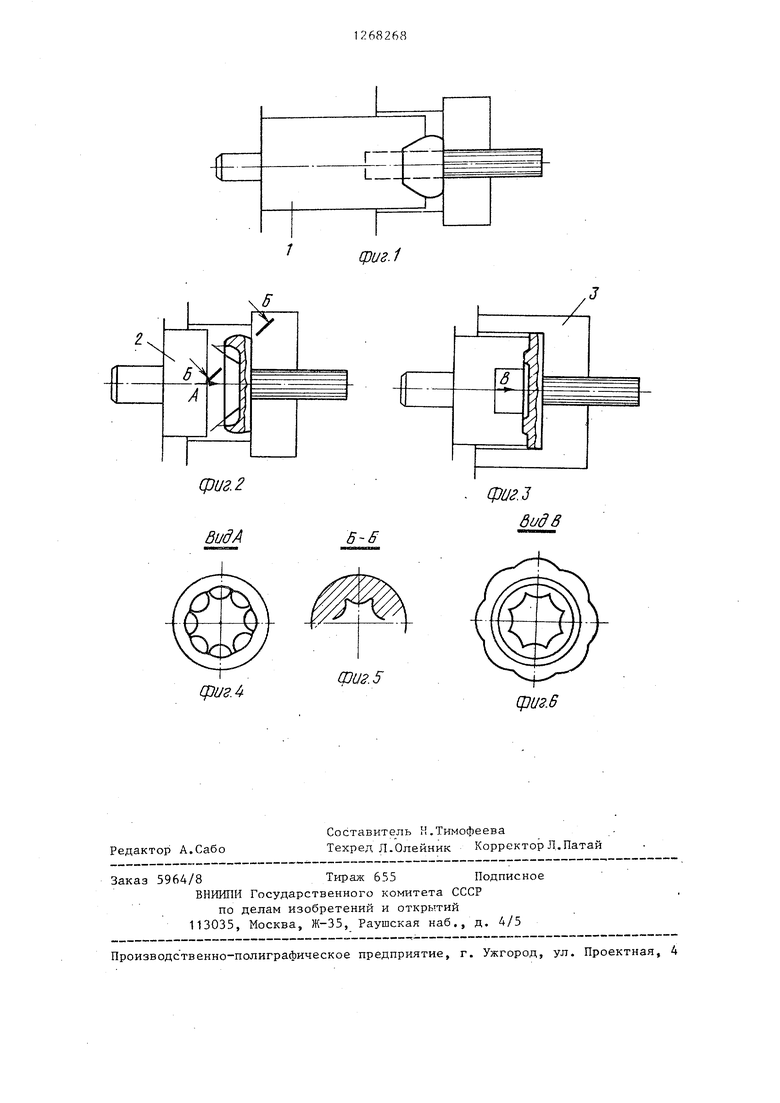

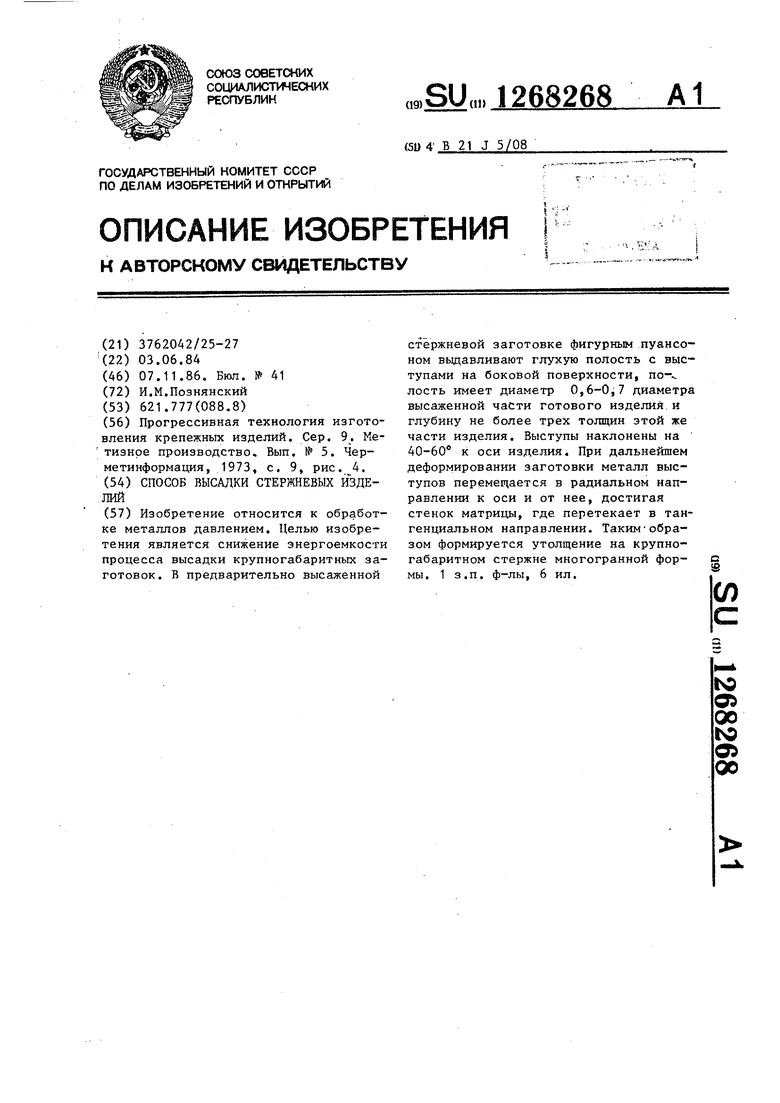

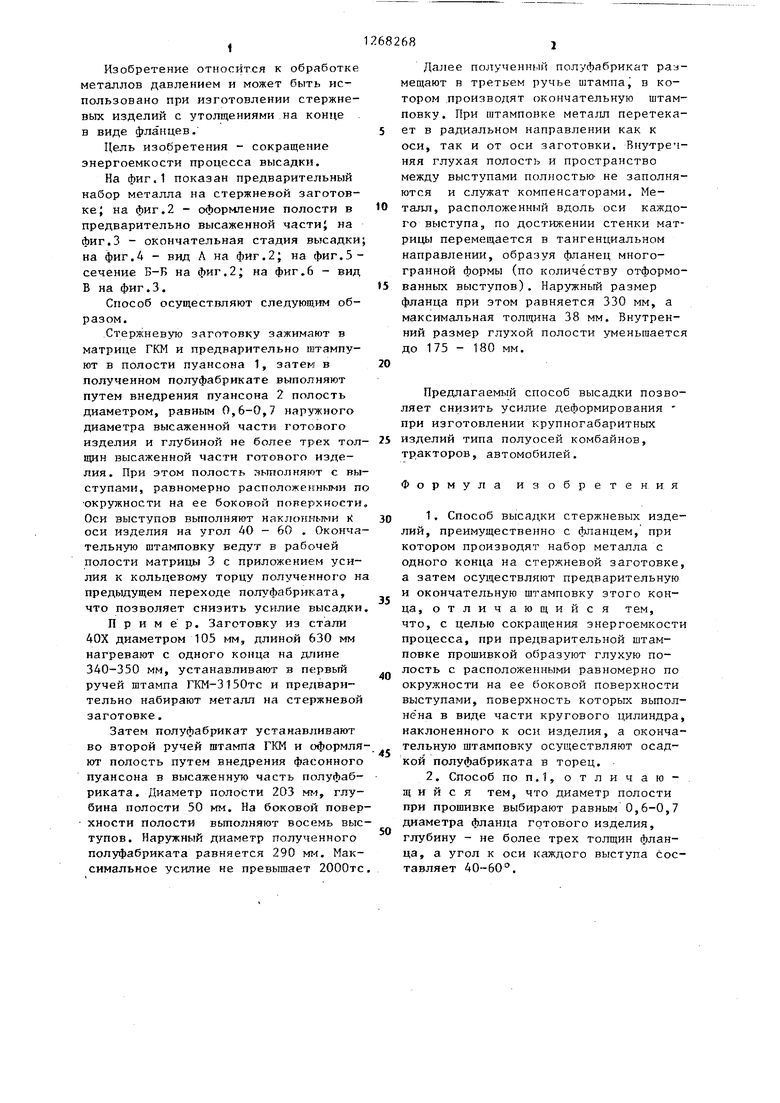

На фиг.1 показан предварительный набор металла на стержневой заготовке; на фиг.2 - оформление полости в предварительно высаженной части} на фиг.З - окончательная стадия высадки; на фиг.4 - вид Л на фиг.2; на фиг.5сечение Б-Б на фиг.2; на фиг.6 - вид В на фиг.З.

Способ осуществляют следугош;им образом.

Стержневую заготовку зажимают в матрице ГКМ и предварительно штампуют в полости пуансона 1, затем в полученном полуфабрикате выполняют путем внедрения пуансона 2 полость диаметром, равным 0,6-0,7 наружного диаметра высаженной части готового изделия и глубиной не более трех толщин высаженной части готового изделия. При этом полость выполняют с выступами, равномерно расположешными по окружности на ее боковой поверхности Оси выступов выполняют наклонными К оси изделия на угол 40-60 , Окончательную штамповку ведут в рабочей полости матрицы 3 с приложением усилия к кольцевому торцу полученного на предыдущем переходе полуфабри1 :ата, что позволяет снизить усилие высадки

П р и м е р. Заготовку из стали 40Х диаметром 105 мм, длиной 630 мм нагревают с одного конца на длине 340-350 мм, устанавливают в первый ручей штампа ГКМ-3150тс и предварительно набирают металл на стержневой заготовке.

Затем полуфабрикат устанавливают во второй ручей штампа ГКМ и оформляют полость путем внедрения фасонного пуансона в высаженную часть полуфабриката. Диаметр полости 203 мг-, глубина полости 50 мм. На боковой повер хности полости выполняют восемь выступов. Наружный диаметр полученного полуфабриката равняется 290 MI-I. Максимальное усилие не превышает 2000тс

Далее пoJTyчeнный полуфабрикат раамещают в третьем ручье штампа| в котором производят окончательную штамповку. При штамповке металл перетекает в радиальном направлении как к оси, так и от оси заготовки. Внутречняя глухая полость и пространство между выступами полностью не заполняются и служат компенсаторами. Металл, расположенный вдоль оси каждого выступа, по достижении стенки матрицы перемещается в тангенциальном направлении, образуя фланец многогранной формы (по количеству отформованных выступов). Наружный размер фланца при этом равняется 330 мм, а максимальная толщина 38 мм. Внутренний размер глухой полости уменьшается до 175 - 180 мм.

Предлагаемый способ высадки позволяет снизить усилие деформирования при изготовлении крупногабаритных изделий типа полуосей комбайнов, тракторов, автомобилей.

Формула изобретения

1.Способ высадки стержневых изделий, преимущественно с фланцем, при котором производят набор металла с одного конца на стержневой заготовке, а затем осуществляют предварительную и окончательную штамповку этого конца, отличающийся тем, что, с целью сокращения энергоемкости процесса, при предварительной штамповке прошивкой образуют глухую полость с расположенными равномерно по окружности на ее боковой поверхности выступами, поверхность которых выполнена в виде части кругового цилиндра, наклоненного к оси изделия, а окончательную штамповку осуществляют осадкой полуфабриката в торец.

2.Способ ПОП.1, отличающийся тем, что диаметр полости при прошивке выбирают равным 0,6-0,7 диаметра фланца готового изделия, глубину - не более трех толщин фланца, а угол к оси каждого выступа составляет 40-60°.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок фланцевых валов | 1986 |

|

SU1412868A1 |

| Способ высадки стержневых изделий с фланцем | 1985 |

|

SU1389922A1 |

| Способ изготовления стержневых изделий с утолщениями на концевой и в средней частях | 1983 |

|

SU1207606A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА СТЕРЖНЯ С ФЛАНЦЕМ | 2009 |

|

RU2419505C1 |

| Способ штамповки поковок шаровых опор | 1980 |

|

SU1013077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

Изобретение относится к обработке металлов давлением. Целью изобретения является снижение энергоемкости процесса высадки крупногабаритных заготовок. В предварительно высаженной стержневой заготовке фигурным пуансоном вьщавливают глухую полость с выступами на боковой поверхности, полость имеет диаметр 0,6-0,7 диаметра высаженной части готового изделия.и глубину не более трех толщин этой же части изделия. Выступы наклонены на 40-60 к оси изделия. При дальнейшем деформировании заготовки металл выступов перемещается в радиальном направлении к оси и от нее, достигая стенок матрицы, где перетекает в тангенциальном направлении. Такимобразом формируется утолщение на крупногабаритном стержне многогранной форi мы. 1 3.п. ф-лы, 6 ил. (Л

фиг.1

| Прогрессивная технология изготовления крепежных изделий | |||

| Сер | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Ме тизнре производство | |||

| Вып | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Черметинформация, 1973, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-11-07—Публикация

1984-06-03—Подача