со

00

со со го

1ЧЭ

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления поковок из стержневых заготовок на горизонтально-ковочных машинах (ГКМ).

Цель изобретения - повышение производительности за счет сокраш,ения вспомогательного времени на перемеш,ение заготовки из ручья в ручей и уменьшение металлоемкости инструмента.

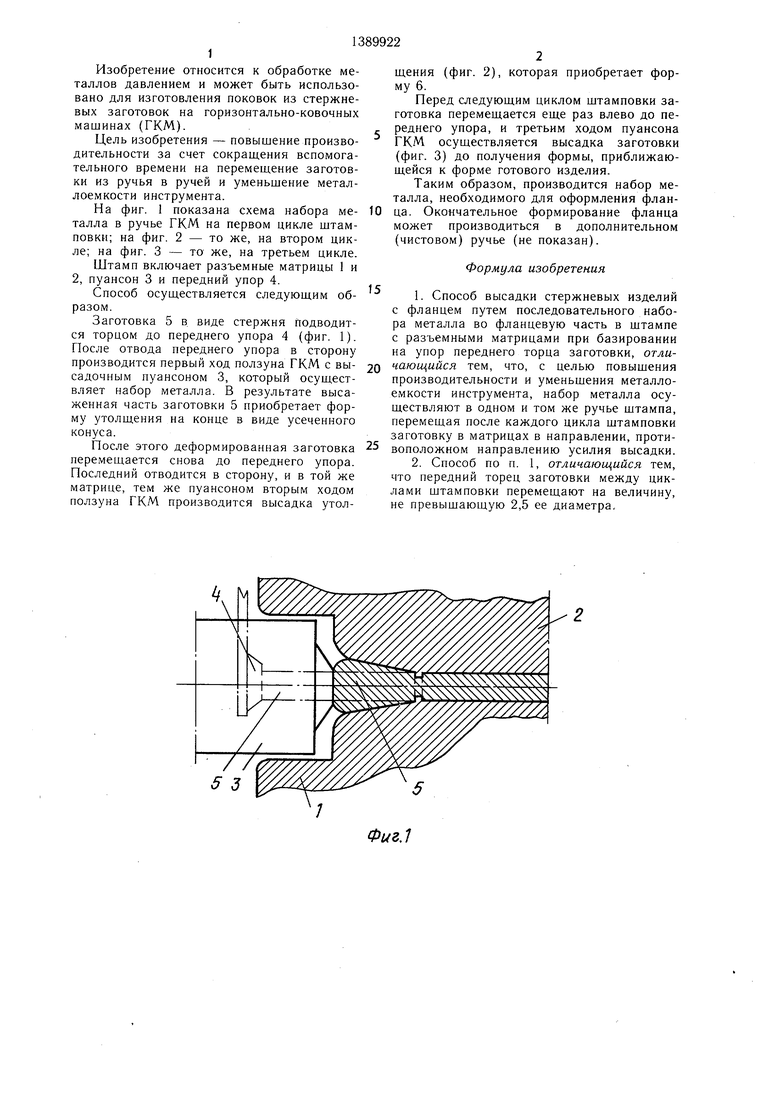

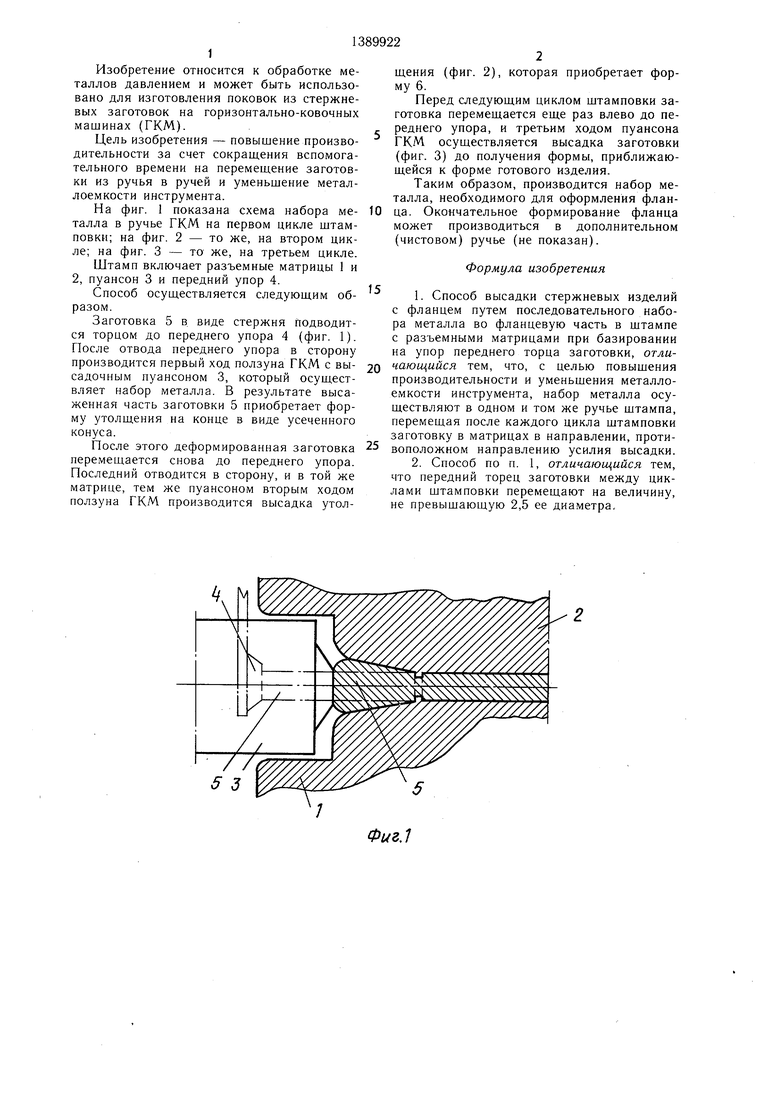

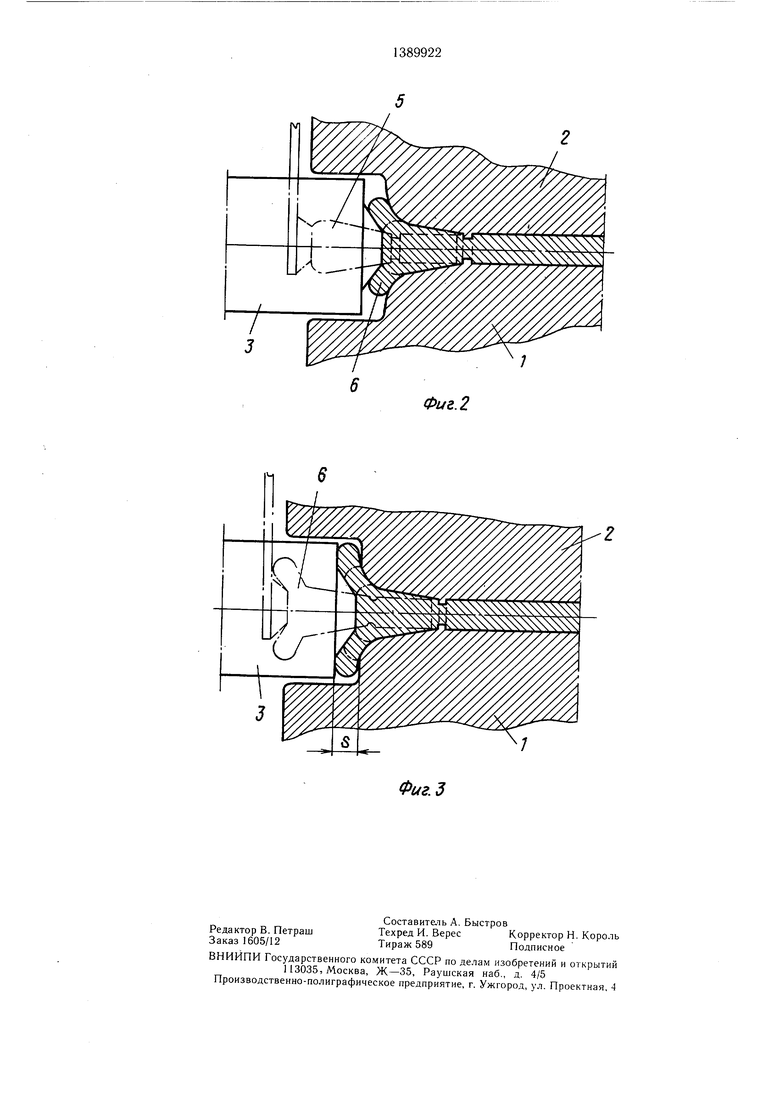

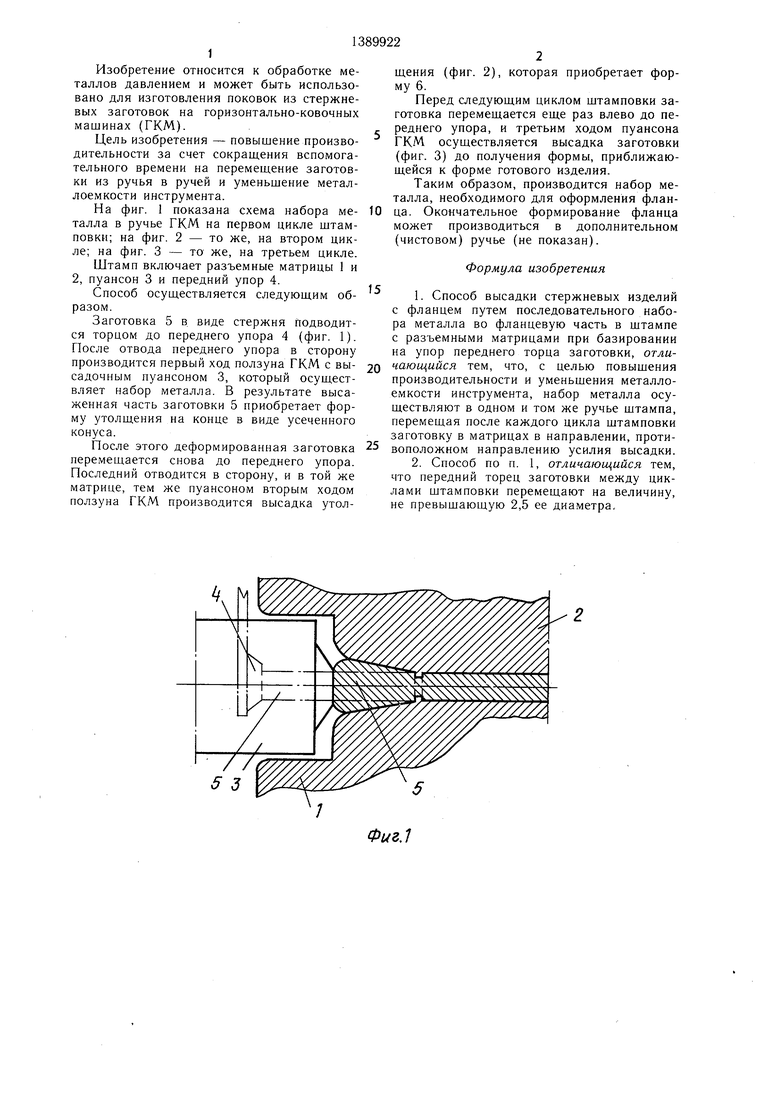

На фиг. 1 показана схема набора металла в ручье ГКМ на первом цикле штамповки; на фиг. 2 - то же, на втором цикле; на фиг. 3 - то же, на третьем цикле.

Штамп включает разъемные матрицы 1 и 2, пуансон 3 и передний упор 4.

Способ осушествляется следующим образом.

Заготовка 5 в виде стержня Подводится торцом до переднего упора 4 (фиг. 1). После отвода переднего упора в сторону производится первый ход ползуна ГКМ с вы- садочным пуансоном 3, который осуществляет набор металла. В результате высаженная часть заготовки 5 приобретает форму утолщения на конце в виде усеченного конуса.

После этого деформированная заготовка перемещается снова до переднего упора. Последний отводится в сторону, и в той же матрице, тем же пуансоном вторым ходом ползуна ГКМ производится высадка утол

0

0

5

5

щения (фиг. 2), которая приобретает форму 6.

Перед следующим циклом щтамповки заготовка перемещается еще раз влево до переднего упора, и третьим ходом пуансона ГКМ осуществляется высадка заготовки (фиг. 3) до получения формы, приближающейся к форме готового изделия.

Таким образом, производится набор металла, необходимого для оформления фланца. Окончательное формирование фланца может производиться в дополнительном (чистовом) ручье (не показан).

Формула изобретения

1.Способ высадки стержневых изделий с фланцем путем последовательного набора металла во фланцевую часть в штампе с разъемными матрицами при базировании на упор переднего торца заготовки, отличающийся тем, что, с целью повыщения производительности и уменьшения металлоемкости инструмента, набор металла осуществляют в одном и том же ручье щтампа, перемещая после каждого цикла щтамповки заготовку в матрицах в направлении, противоположном направлению усилия высадки.

2.Способ по п. 1, отличающийся тем, что передний торец заготовки между циклами штамповки перемещают на величину, не превыщающую 2,5 ее диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| Штамп горизонтально-ковочной машины | 1980 |

|

SU925509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Способ изготовления поковок фланцевых валов | 1986 |

|

SU1412868A1 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

| Штамп горизонтально-ковочной машины | 1987 |

|

SU1426688A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА СТЕРЖНЯ С ФЛАНЦЕМ | 2009 |

|

RU2419505C1 |

| Способ высадки стержневых изделий | 1984 |

|

SU1268268A1 |

| Штамп горизонтально-ковочной машины | 1986 |

|

SU1316739A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1975 |

|

SU561600A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления поковок из стержневых заготовок на горизонтально-ковочных машинах (ГКМ). Цель изобретения - повышение производительности за счет сокра- ш,ения вспомогательного времени на пере- меш,ение заготовки из ручья в ручей и уменьшение металлоемкости инструмента. Цель достигается за счет того, что штамповка прутковой заготовки осуш,ествляется последовательно в одном и том же ручье штампа. Перед каждым циклом деформирования заготовка перемешается к пуансону до упора торца в убираюшийся передний упор машины. Благодаря тому, что величина не зажатой в матрицах части заготовки при каждом цикле деформирования не превышает 2,5 диаметра прутка, потери устойчивости высаживаемой части не происходит. 1 з.п. ф-лы, 3 ил. iO

Фиг.7

Фиг.2

| Охрименко Я | |||

| М | |||

| Технология кузнеч- но-штамповочного производства.-М.: Металлургия, 1976, с | |||

| Кинематографический аппарат | 1918 |

|

SU441A1 |

Авторы

Даты

1988-04-23—Публикация

1985-02-27—Подача