Изобретение относится к обработке металлов давлением в часл ности к холодному выдавливанию5 и может быть использовано для шта тповки полых деTajieft типа тонкостенных )зтулок,

Цель изобретения - повышение производительности работы штампа и расширение его технологических возмо;кностей за счет обеспечения совмешения в одном штампе операций сквозной прошивки и прямого выдавливания,

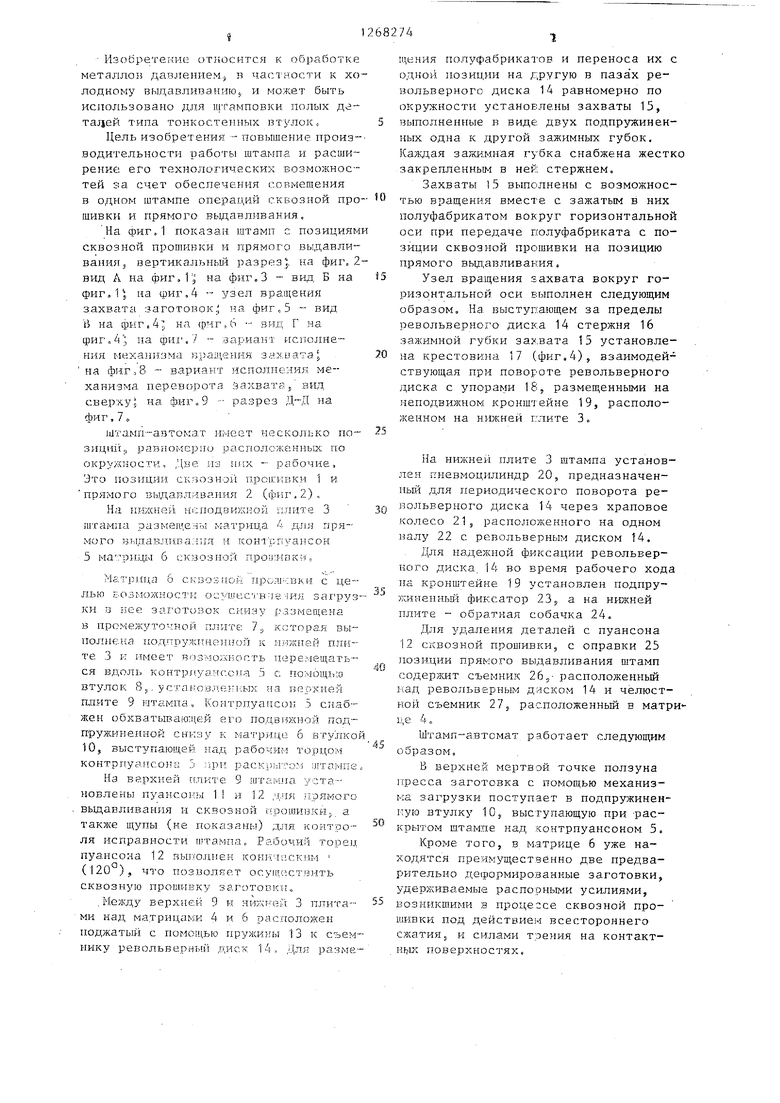

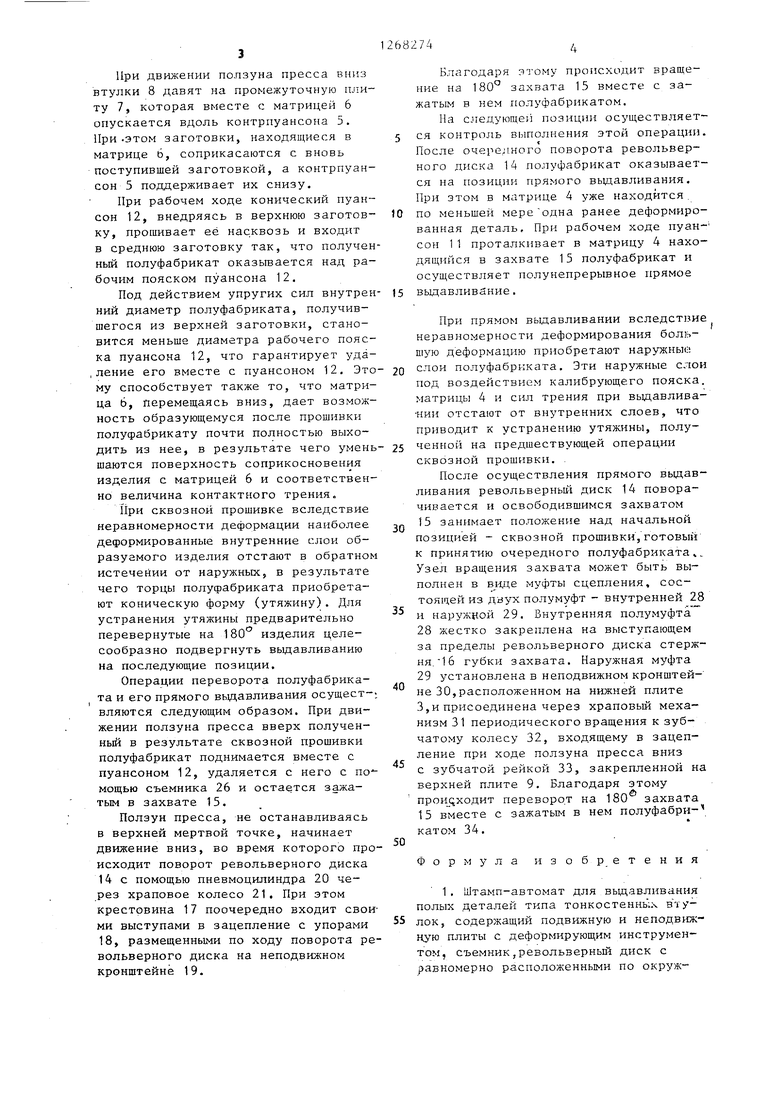

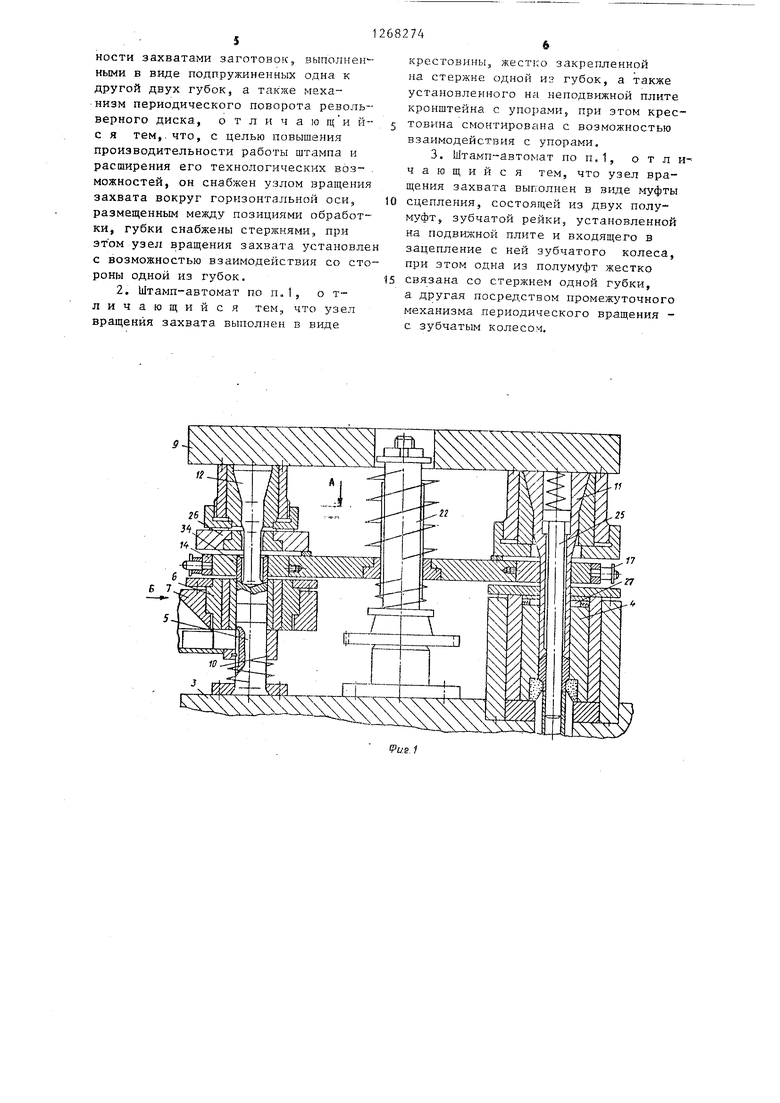

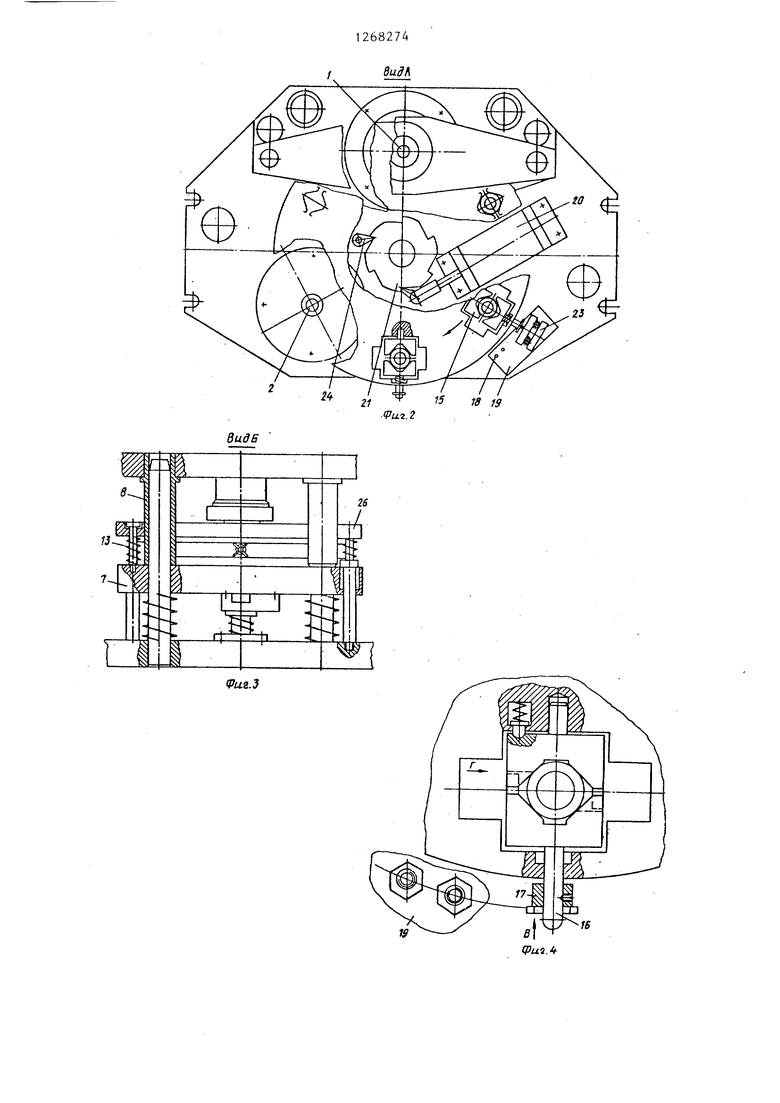

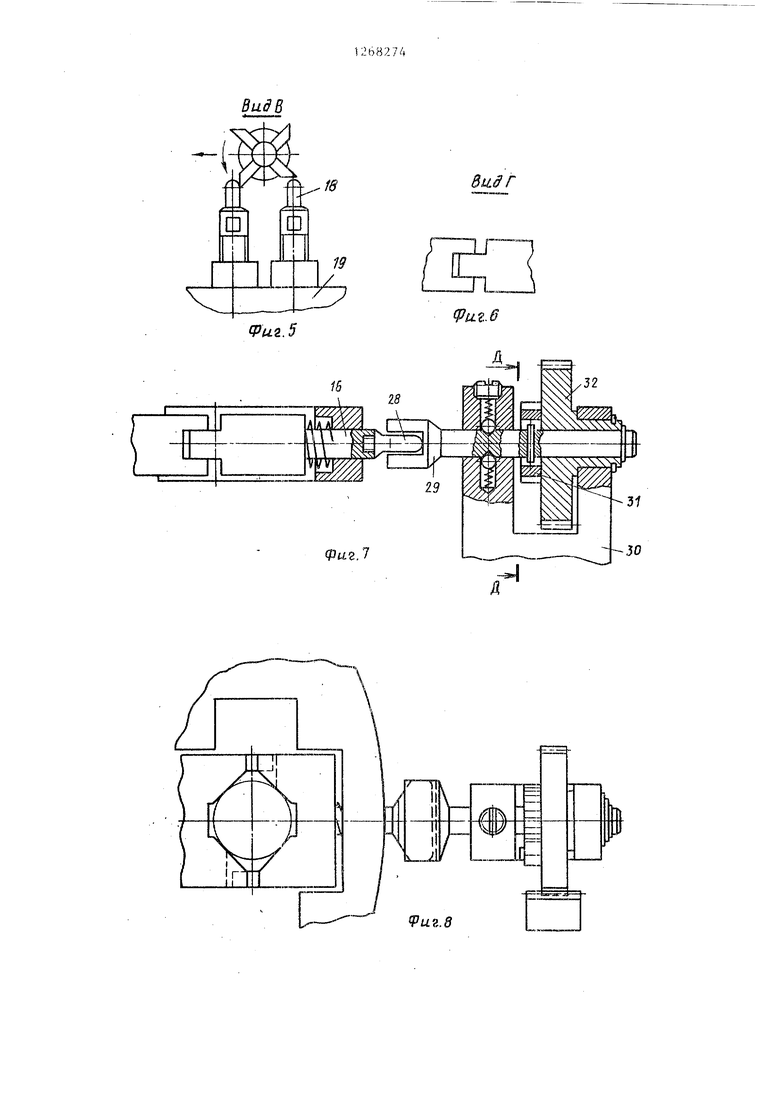

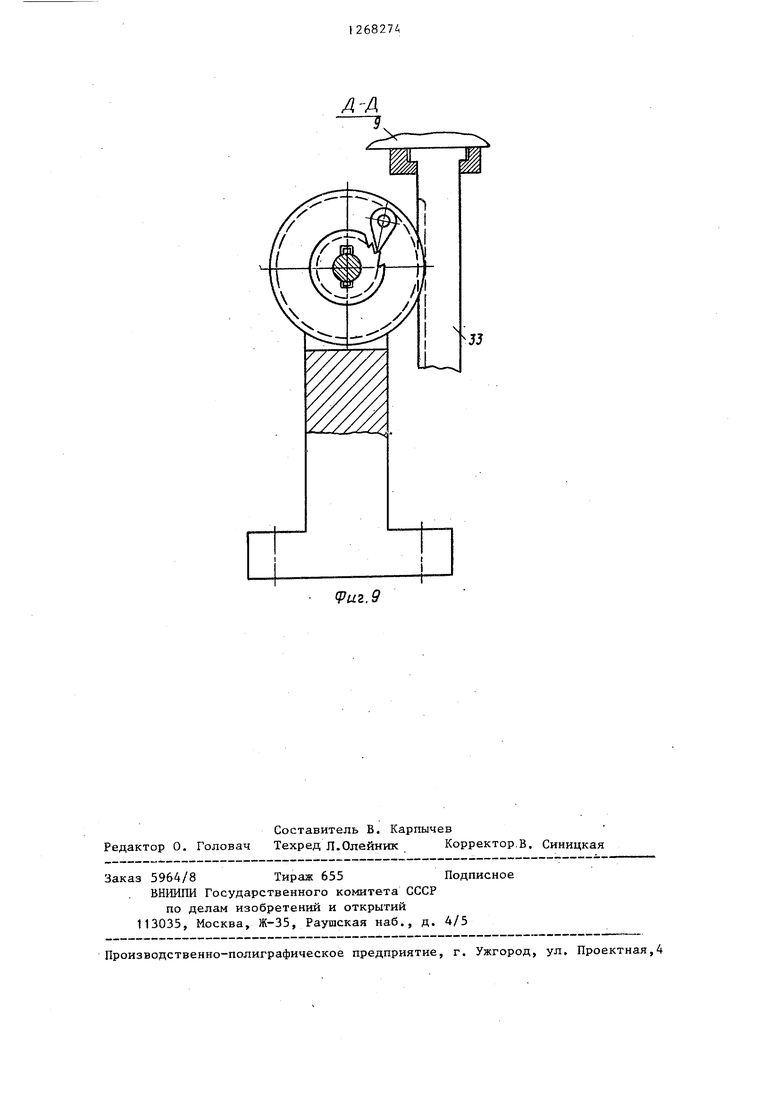

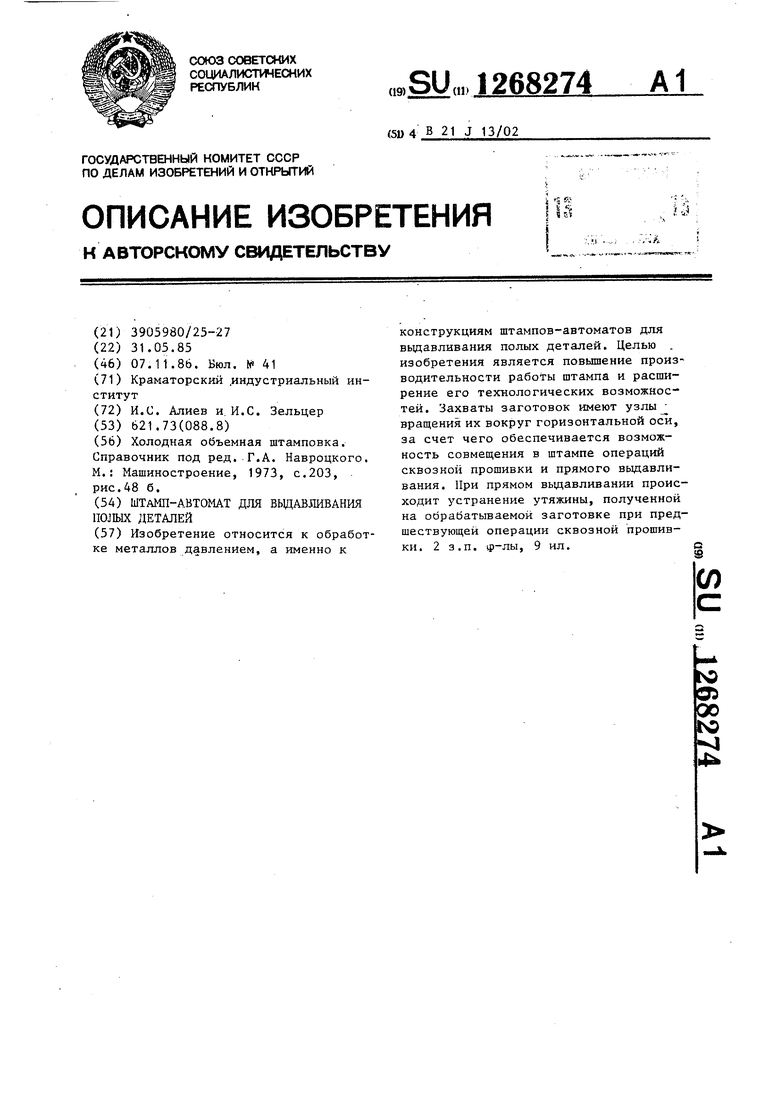

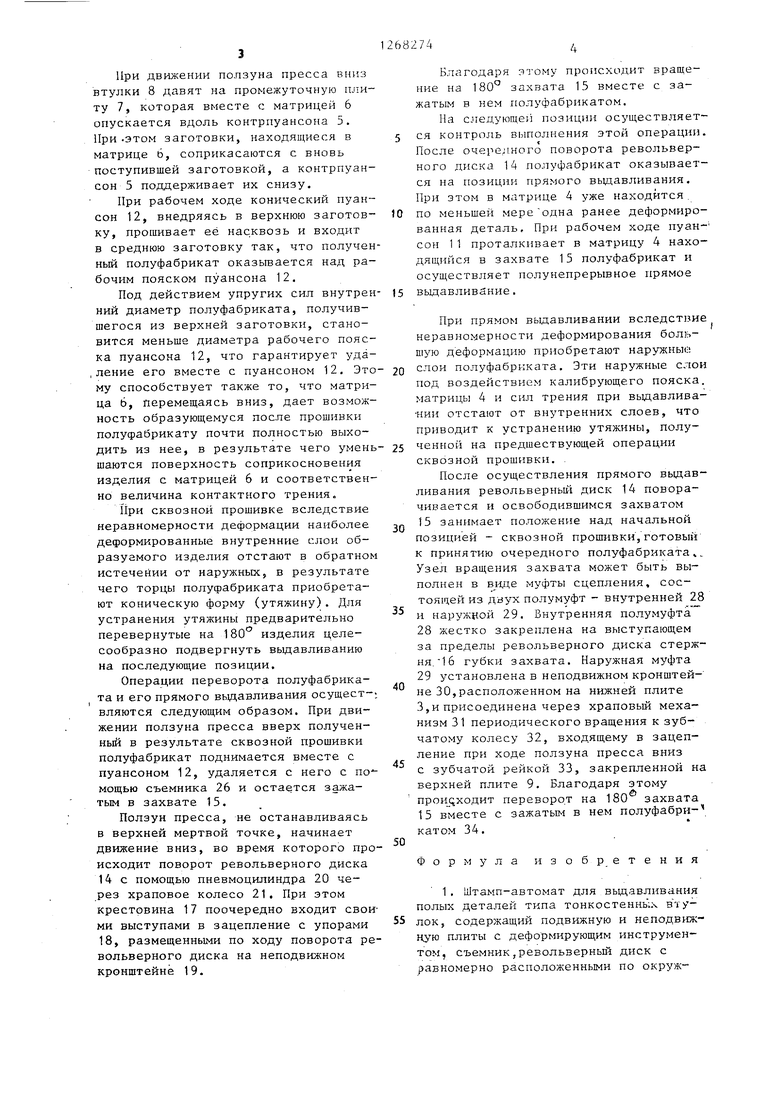

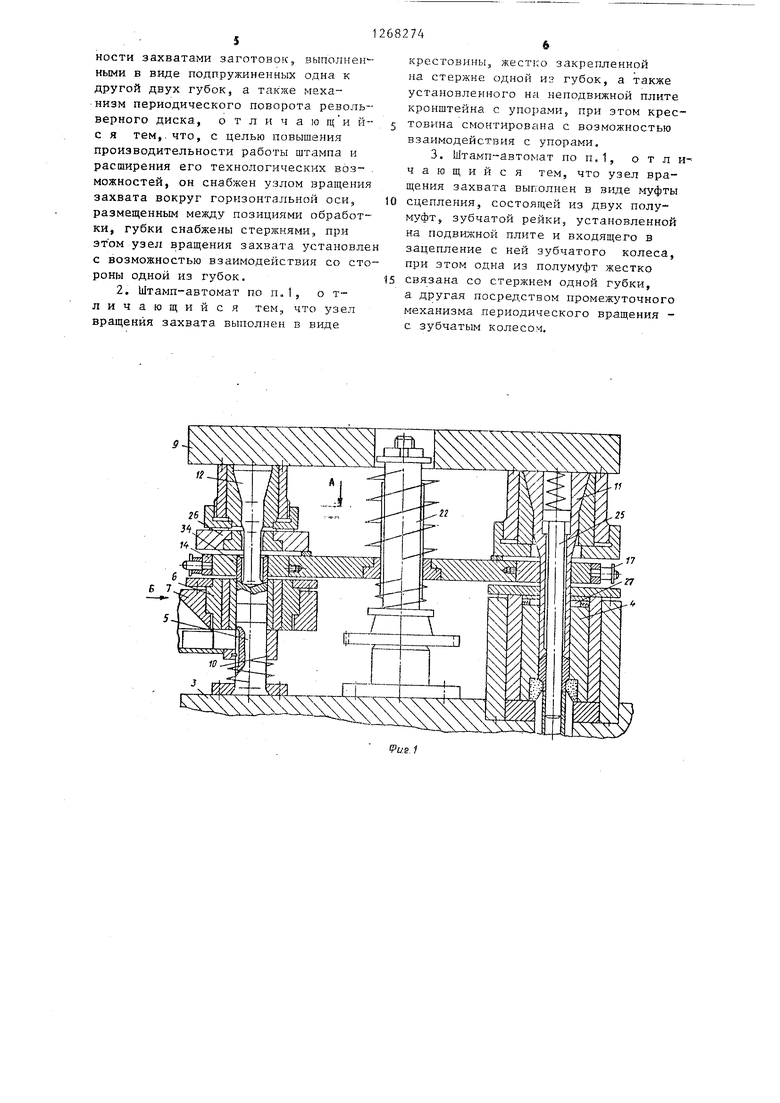

На фиг,1 показан штамп с позициям сквозной прошивки и прямого выдавливания; вертикальньй разрез 1 на фиг. 2вид А на фиг,1э на фнг.З - вид Б на фиг, на ФИГ.4 - узел вращения захвата заготовок.; на фиг, 5 вид И на фнг.4; на (риг, 6 - ВР-Щ Г на фиг,4; на фиг.7 - зариакт исполнения .ехазп1зма )5рал1,ения зазшата на - вариант исполнения механизма переворота Захвата,, вид, сверху; на фиг. 9 - разрез Д-Д на фиг,7 о

штамп-аатомат имеет несколько позици11,| равномерно расположенных по окруяностк. Две из них - рабоч:ие.

Это позиции СКЯОЗНОЙ VIpOirKBKH 1 и

прямого выдавливания 2 (фиг,2).

На нижней, нсподвикной гиньте 3 штампа размеаены матрица 4 для прямого выдавливалия и ICOHTI:пуансон 5 матрицы 6 сквозной гфои:иакн„

Матр.юда о скзозион про;11-;:вки с целью Еозможности ocyiiieciBleчия загруз ки в нее заготозок сни.г1у размеп ;е-га в промелс точной плите 7, которая выполнена иодпрулспненпой к нижней njiisте .3 V, имеет вЭЗлиэкность ткгремещать- ся вдоль контрдуанссна 5 с помощью втулок 8,, устаковле}П-:ых на иео:кией плите 9 гатгхнпа. Контрпуансоп 5 сп.абжен обхватываюгцей ег(5 подв(1жной подпружиненной снизу к матрице б 10, въ стз пающей iiiir рабочим торцом контрпуа сона 5 при раскрпг- ом штампе

На верхней гглите 9 штампа установлены пуансоны 1 i и 12 ;LIH прямого выдавливания и сквозной прошивки-, а также щупы (не показаны) д.ня контроля исправности штампа. Рабочий тореи; пуансона 12 зыгга.11нен коническим (120 ) ,, что позволяет осуществить сквозную прошивку заготовки.

, Меркдз верхней 9 и нихсней 3 плитами над матрицами 4 и 6 расположен поджатый с помощью пружины 13 к съемнику револьвернь й диск 14, ,Цля размещения полуфабрикатов и переноса их с одной позиции на другую в пазах револьверного диска 14 равномерно по окружности установлены захваты 15, вьтолненные в виде двух подпружиненных одна к другой зажимных губок. Каждая зажи;мная губка снабжена жестк закрепленным в ней стержнем.

Захваты 15 выполнены с возможностью вращения вместе с зажатым в них полуфабрикатом вокруг горизонтальной оси при передаче поочуфабриката с позиции сквозной прошивки на позицию прямого вьщавливания.

Узел вращения захвата вокруг горизонтальной оси Ег гаолнен следующим образом. На- выступающем за пределы револьверного диска 14 стержня 16 зажимной губки заг.вата 15 установлена крестовина 17 (фиг.4), взаимодействующая при повороте револьверного диска с упорами 18, размещенными на неподвияшом кронштейне 19, расположенном на нижней плите 3«

На нижней плите 3 штампа установлен пневмоцилиндр 20, предназначенный для периодического поворота револьверного диска 14 через храповое колесо 21, расположенного на одном валу 22 с револьверным диском 14.

Для надежной фиксации рево-льверного диска 14 во время рабочего хода на кронштейне 19 установлен подпружиненньй фиксатор 23, а на нижней плите - обратная собачка 24.

Для удаления деталей с пуансона 12 сквозной прошивки, с оправки 25 позиции прямого выдавливания штамп содержит съемник 26,- расположенный 1-1ад револьверным диском 14 и челюстной съемник 275 расположенный в матрице 4 о

Штамп-автомат работает следующим образом.

В верхней мертвой точке ползуна гсресса заготовка с помощью механизма загрузки поступает в подпружиненную втулку 10, выступающую при раскрытом штампе над контрпуансоном 5.

Кроме того, в матрице 6 уже находятся преимущественно две предварительно деформированные заготовки, удерживаемые распорными усилиями, возникшими в процессе сквозной прошивки под действием всестороннего сжатия, и силами трения на контактнь1Х поверхностях.

При движении ползуна пресса вниз втулки 8 давят на промежуточную плиту 7, которая вместе с матрицей 6 опускается вдоль контрпуансона 5. При -этом заготовки, находящиеся в матрице 6, соприкасаются с вновь поступившей заготовкой, а контрпуансон 5 поддерживает их снизу.

При рабочем ходе конический пуансон 12, внедряясь в верхнюю заготовку, прошивает её нас.квозь и входит в среднюю заготовку так, что полученный полуфабрикат оказьгоается над рабочим пояском пуансона 12.

Под действием упругих сил внутренний диаметр полуфабриката, получившегося из верхней заготовки, становится меньше диаметра рабочего пояска пуансона 12, что гарантирует уда,ленив его вместе с пуансоном 12, Этому способствует также то, что матрица 6, перемещаясь вниз, дает возможность образующемуся после прошивки полуфабрикату почти полностью выходить из нее, в результате чего уменьшаются поверхность соприкосновения изделия с матрицей 6 и соответственно величина контактного трения.

При сквозной прошивке вследствие неравномерности деформации наиболее деформированные внутренние слои образуемого изделия отстают в обратном истечении от наружных, в результате чего торцы полуфабриката приобретают коническую форму (утяжину). Для устранения утяжины предварительно перевернутые на 180 изделия целесообразно подвергнуть вьщавливанию на последующие позиции.

Операции переворота полуфабриката и его прямого выдавливания осуществляются следующим образом. При движении ползуна пресса вверх полученный в результате сквозной прошивки полуфабрикат поднимается вместе с пуансоном 12, удаляется с него с по мощью съемника 26 и остается зажатым в захвате 15.

Ползун пресса, не останавливаясь в верхней мертвой точке, начинает движение вниз, во время которого происходит поворот револьверного диска 14 с помощью пневмоцилиндра 20 через храповое колесо 21. При этом крестовина 17 поочередно входит своими выступами в зацепление с упорами 18, размещенными по ходу поворота револьверного диска на неподвижном кронштейне 19.

Благодаря этому происходит вращение на 180° захвата 15 вместе с зажатым в нем полуфабрикатом.

Иа следующей позиции осуществляет5 ся контроль выполнения этой операции. После очередного поворота револьверного диска 14 полуфабрикат оказывается на позиции прямого выдавливания. При этом в матрице 4 уже находится.

0 по меньшей мере одна ранее деформированная деталь. При рабочем ходе пуансон 11 проталкивает в матрицу 4 находящийся в захвате 15 полуфабрикат и осуществляет полунепрерывное прямое

S выдавливание.

При прямом выдавливании вследствие неравномерности деформирования большую деформацию приобретают наружные;

Q слои полуфабриката. Эти наружные слои под воздействием калибрующего пояска. матрицы 4 и сил трения при выдавливапии отстают от внутренних слоев, что приводит к устранению утяжины, полу5 ченной на предшествующей операции сквозной прошивки. .

После осуществления прямого выдавливания револьверный диск 14 поворачивается и освободившимся захватом 15 занимает положение над начальной

0 позицией - сквозной прошивки,готовый к принятию очередного полуфабриката. Узел вращения захвата может быть выполнен в муфты сцепления, состоящей из двух полумуфт - внутренней 28

и нарулч юй 29. Внутренняя полумуфта

28жестко закреплена на вьютупающем за пределы револьверного диска стержня/16 губки захвата. Паружная муфта

29установлена в неподвижном кронштейне 30, расположенном на нижней плите

3,и присоединена через храповый механизм 31 периодического вращения к зубчатому колесу 32, входящему в зацепление при ходе ползуна пресса вниз с зубчатой рейкой 33, закрепленной на верхней плите 9. Благодаря этому пpoиQxoдит переворо.т на 180 захвата 15 вместе с зажатым в нем полуфабрикатом 34. 0

Формула изобретения

1, Штамп-автомат для вьщавливания полых деталей типа тонкостенных втулок, содержащий подвижную и неподвижную плиты с деформирующим инструментом, съемник,револьверный диск с равномерно расположенными по окружности захватами заготовок, выполненными в виде подпружиненных одна к другой двух губок, а также механизм периодического поворота револьверного диска, отличающий с я тем,.что, с целью повышения производительности работы штампа и расширения его технологических возможностей, он снабжен узлом вращения захвата вокруг горизонтальной оси, размещенным между позициями обработки, губки снабжены стержнями., при этом узел вращения захвата установле с возможностью взаимодействия со сто роны одной из губок. 2. Штамп-автомат по п.1, отличающийся тем, что узел вращения захвата выполнен в виде крестовины, жестко закрепленной на стержне одной из губок, а также установленного на неподвижной плите кронштейна с упорами, при этом крестовина смонтирована с возможностью взаимодействия с упорами. 3. Штамп-автомат по п.1, отличающийся тем, что узел вращения захвата выполнен в врзде муфты сцепления, состоящей из двух полумуфт, зубчатой рейки, установленной на подвижной плите и входящего в зацепление с ней зубчатого колеса, при этом одна из полумуфт жестко связана со стержнем одной губки, а другая посредством промежуточного механизма периодического вращения с зубчатым колесом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп для изготовления изделий типа втулок | 1987 |

|

SU1407642A2 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1676725A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Устройство для штамповки полых кольцевых изделий | 1990 |

|

SU1722675A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов-автоматов для выдавливания полых деталей. Целью . изобретения является повышение производительности работы штампа и расширение его технологических возможностей. Захваты заготовок имеют узлы вращения их вокруг горизонтальной оси, за счет чего обеспечивается возможность совмещения в штампе операций сквозной прошивки и прямого вьщавливания. При прямом выдавливании происходит устранение утяжины, полученной на обрабатываемой заготовке при предшествующей операции сквозной прошивки. 2 з.п. ф-лы, 9 ил.

Budf

W 19

13

Хи

Pua.3

f&

19

fPuz.5

Bsidr

..Ц.«Ц...ДДП-

(Ри.г.6

| Холодная объемная штамповка | |||

| Справочник под ред..Г.А | |||

| Навроцкого | |||

| М.: Машиностроение, 1973, с.203, рис.48 б. |

Авторы

Даты

1986-11-07—Публикация

1985-05-31—Подача