ю

о

СХ)

со

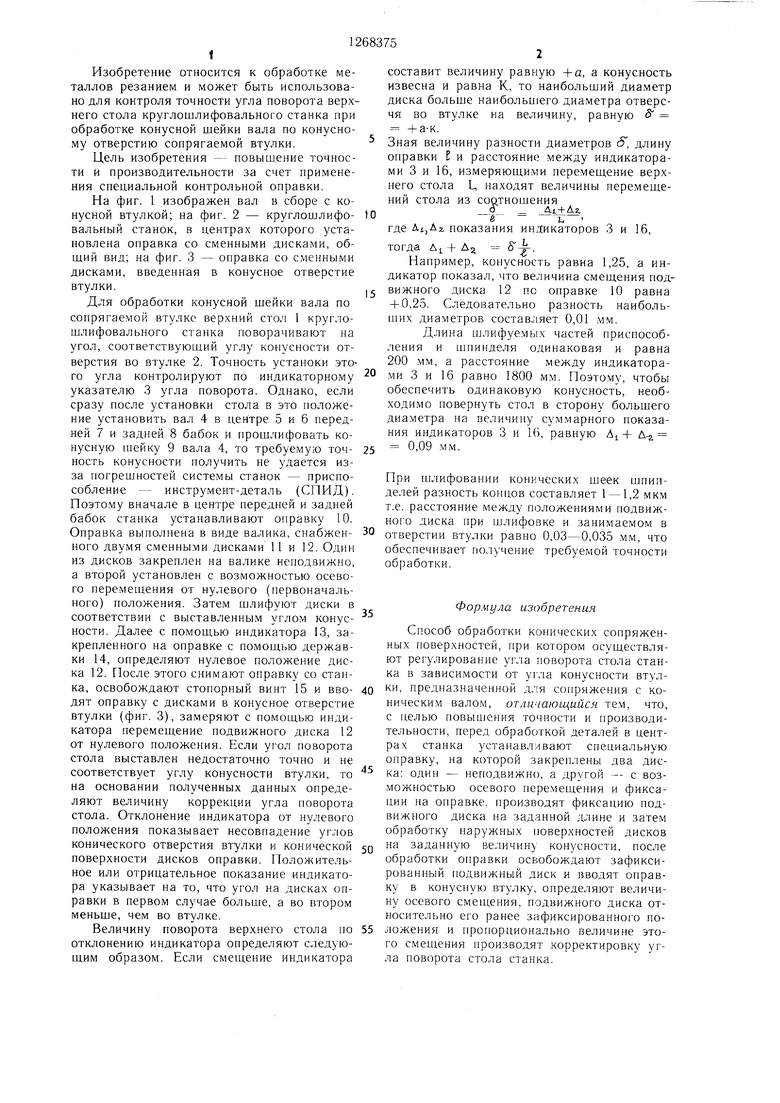

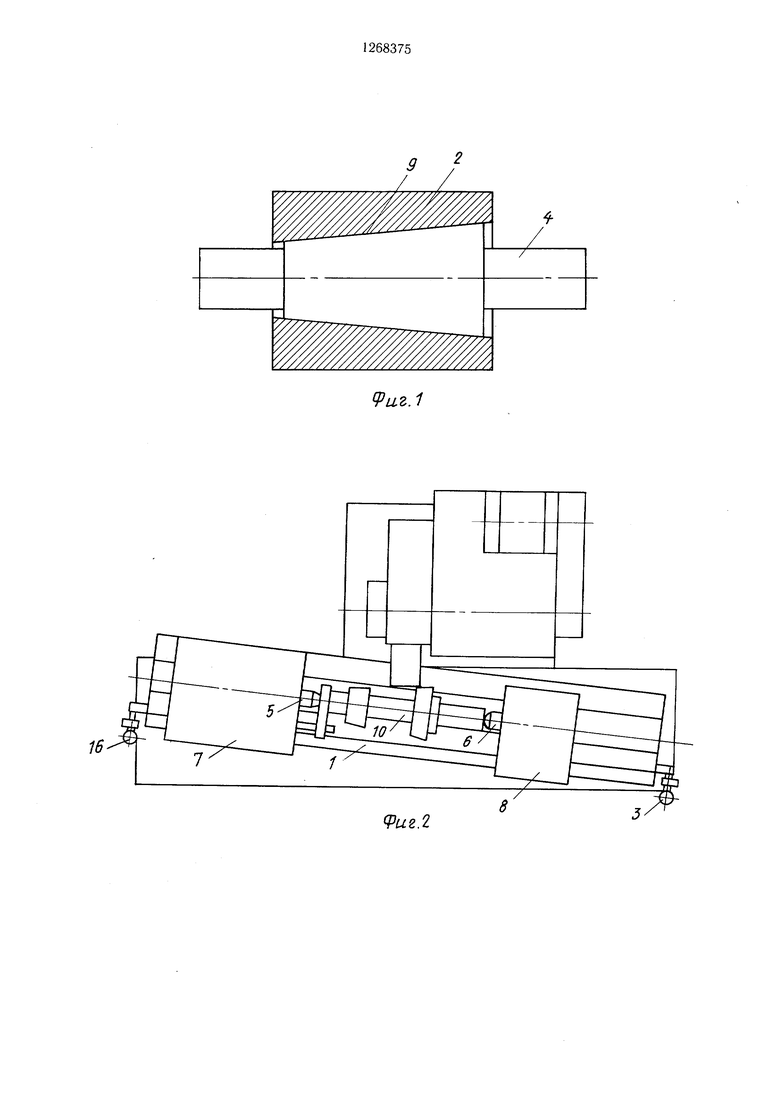

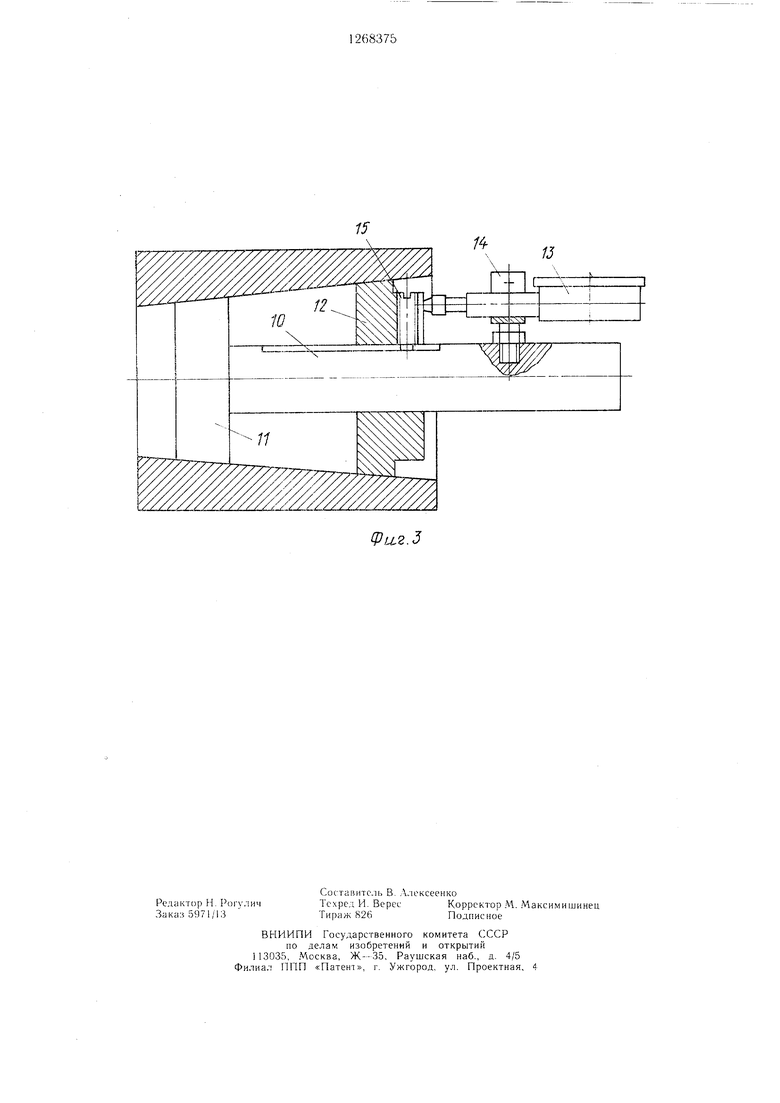

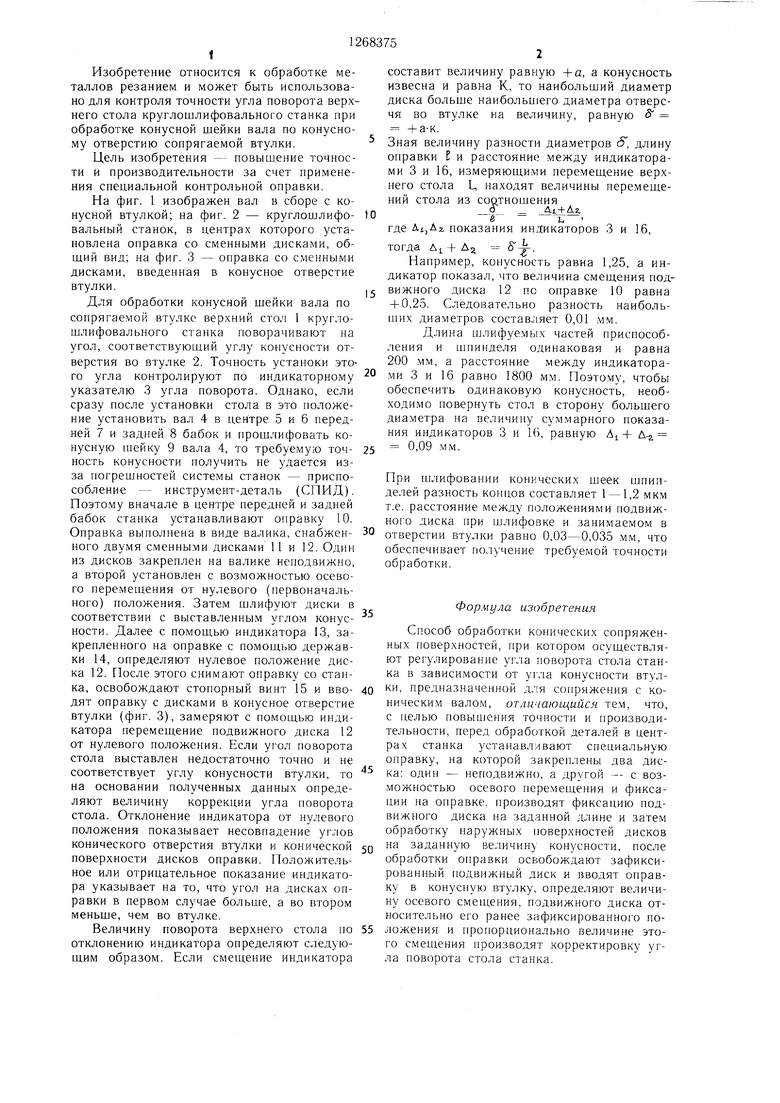

01 Изобретение относится к обработке металлов резанием и может быть использовано для контроля точности угла поворота верхнего стола круглошлифовального станка при обработке конусной шейки вала по конусному отверстию сопрягаемой втулки. Цель изобретения - повышение точности и производительности за счет применения специальной контрольной оправки. На фиг. 1 изображен вал в сборе с конусной втулкой; на фиг. 2 - круглошлифовальный станок, в центрах которого установлена оправка со сменными дисками, общий вид; на фиг. 3 - оправка со с.менными дисками, введенная в конусное отверстие втулки. Для обработки конусной шейки вала по сопрягаемой втулке верхний стол 1 круглошлифовального станка поворачивают на угол, соответствующий углу конусности отверстия во втулке 2. Точность устаноки этого угла контролируют по индикаторному указателю 3 угла поворота. Однако, если сразу после установки стола в это положение установить вал 4 в центре 5 и 6 передней 7 и задней 8 бабок и прошлифовать конусную шейку 9 вала 4, то требуемую точность конусности получить не удается изза погрешностей системы станок - приспособление - инструмент-деталь (СПИД). Поэто.му вначале в центре передней и задней бабок станка устанавливают оправку 10. Оправка выполнена в виде валика, снабженного двумя сменными дисками 1 и 12. Один из дисков закреплен на валике неподвижно, а второй установлен с возможностью осевого перемещения от нулевого (первоначального) положения. Затем щлифуют диски в соответствии с выставленным углом конусности. Далее с помощью индикатора 13, закрепленного на оправке с помощью державки 14, определяют нулевое положение диска 12. После этого снимают оправку со станка, освобождают стопорный винт 15 и вводят оправку с дисками в конусное отЕ.ерстие втулки (фиг. 3), замеряют с помощью индикатора перемещение подвижного диска 12 от нулевого положения. Если угол поворота стола выставлен недостаточно точно и не соответствует углу конусности втулки, то на основании полученных данных определяют величину коррекции угла поворота стола. Отклонение индикатора от нулевого положения показывает несовпадение углов конического отверстия втулки и конической поверхности дисков оправки. Положительное или отрицательное показание индикатора указывает на то, что угол на дисках оправки в первом случае больше, а во Еггором меньше, чем во втулке. Величину поворота верхнего стола по отклонению индикатора определяют следующим образом. Если смещение индикатора составит величину равную +а, а конусность извесна и равна К, то наибольщий диаметр диска больше наибольшего диаметра отверсчя во втулке на величину, равную 5 +а-к. Зная величину разности диаметров S, длину оправки и расстояние между индикаторами 3 и 16, измеряющими перемещение верхнего стола L, находят величины перемещеНИИ стола из соо.тнощения 6 Ai-bAz. ё L где , показания индикаторов 3 и 16, „ - L тогда д. Например, конусность равна 1,25, а индикатор показал, что величина смещения подвижного диска 12 по оправке 10 равна + 0,25. Следовательно разность наибольших диаметров составляет 0,01 мм. Длина шлифуемых частей приспособления и шпинделя одинаковая и равна 200 .мм, а расстояние между индикаторами 3 и 16 равно 1800 мм. Поэтому, чтобы обеспечить одинаковую конусность, необходи.мо повернуть стол в сторону большего диаметра на величину суммарного показания индикаторов 3 и Из, равную Л + A-j, 0,09 мм. При шлифовании конических шеек шпинделей разность концов составляет 1 -1,2 .мкм т.е. расстояние между положениями подвижного диска при шлифовке и занимаемом в отверстии втулки равно 0,03-0,035 мм, что обеспечивает получение требуемой точности обработки. Формула изобретения Способ обработки конических сопряженных поверхностей, при котором осуществляют регулирование уг;га поворота стола станка в зависимости от угла конусности втулки, предназначенной д. со 1ряжения с коническим валом, огли-чающийся тем, что, с целью повьпиения точности и производительности, перед обработкой деталей в центрах станка устанавливают специальную оправку, на которой закреплены два диска: один - нег одвижн{), а другой - с возможностью осевого перемещения и фиксации на оправке, производят фиксацию подвижного диска на заданной длине и затем обработку наружных поверхностей дисков на заданную величину конусности, после обработки оправки освобождают зафиксированный подвижный диск и вводят оправку в конусную втулку, определяют величину осевого смещения, подвижного диска относительно его ранее зафиксированного положения и пропорционально величине этого смещения производят корректировку угла поворота стола станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Универсальный круглошлифовальный станок | 1982 |

|

SU1085772A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Круглошлифовальный станок Галахова | 1977 |

|

SU891351A1 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| СПОСОБ ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ НА УСТРОЙСТВЕ ДЛЯ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2007 |

|

RU2353500C2 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| СПОСОБ ПРЕЦИЗИОННОГО ШЛИФОВАНИЯ ВАЛА ЭЛЕКТРОШПИНДЕЛЯ | 2007 |

|

RU2365482C2 |

| Устройство для центрирования изделия по оси | 1977 |

|

SU663491A1 |

Изобретение относится к обработке металлов резанием и позволяет повысить производительность и точность установки угла поворота верхнего стола круглошлифовального станка при обработке конусной шейки вала по сопрягаемому конусному отверстию втулки путем предварительной шлифовки сменных дисков оправки, установленной в центре станка, стол которого предварительно повернут на угол, соответствующий углу конусности втулки. Затем диски с оправкой вводят в конусное отверстие втулки. Определяют величину смеш,ения одного из дисков от нулевого положения и в соответствии с полученными данными определяют величину корректировки угла поворота верхнего стола. После этого устанавливают деталь и производят шлифование. 3 ил.

VU,2.5

| Григорьев И | |||

| А | |||

| и др | |||

| Контроль размеров в машиностроении | |||

| М., 1959, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

Авторы

Даты

1986-11-07—Публикация

1982-06-18—Подача