Изобретение относится к станкостроению и может быть использовано при проектировании круглошлнфовальных станков, предназначенных для обработки деталей вращения со ступенчатой или конической поверхностями.

Известен круглошлифовальный станок с ЧПУ, содержащий станину, щлифовальную бабку с механизмом осевого перемещения шпинделя щлифовального круга и механизмом поперечной подачи, установленный на продольных направляющих станины с возможностью возвратно-поступательного перемещения нижний стол, на котором расположен верхний стол с размещенными на нем передней и задней бабками для поддержания и вращения обрабатываемого изделия, и механизмы поворота верхнего стола и его прижима 1.

Недостатком известного станка является сложность его конструкции.

Цель изобретения - упрощение конструкции.

Поставленная цель достигается тем, что в круглошлифовальном станке с ЧПУ, содержащем станину, шлифовальную бабку с механизмом осевого перемещения шпинделя шлифовального круга и механизмом поперечной подачи, установленный на продольных направляющих станины с возможностью возвратно-поступательного перемещения нижний стол, на котором расположен верхний стол с размещенными на нем передней и задней бабками для поддержания и вращения обрабатываемого изделия, механизмы поворота и прижима верхнего стола, механизм поворота верхнего стола выполнен трехпозиционным в виде закрепленных на нижнем столе двух гидроцилиндров, один из которых установлен с возможностью поворота , шток его шарнирно связан с верхним столом, а шток второго гидроцилиндра кинематически связан с введенным в станок упором, установленным на верхнем столе с возможностью регулирования, а механизм прижима верхнего стола выполнен в виде винта с цилиндрической шестерней, установленной с возможностью зацепления с рейкой, выполненной на поршне закрепленного на нижнем столе гидроцилиндра.

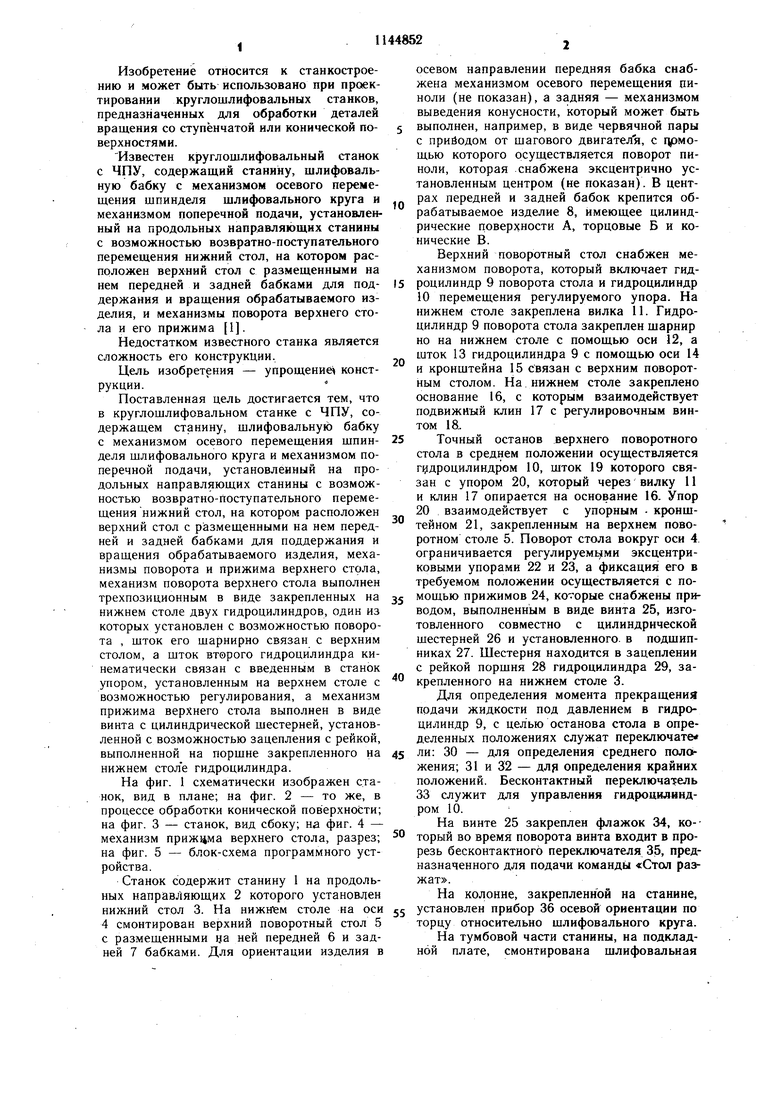

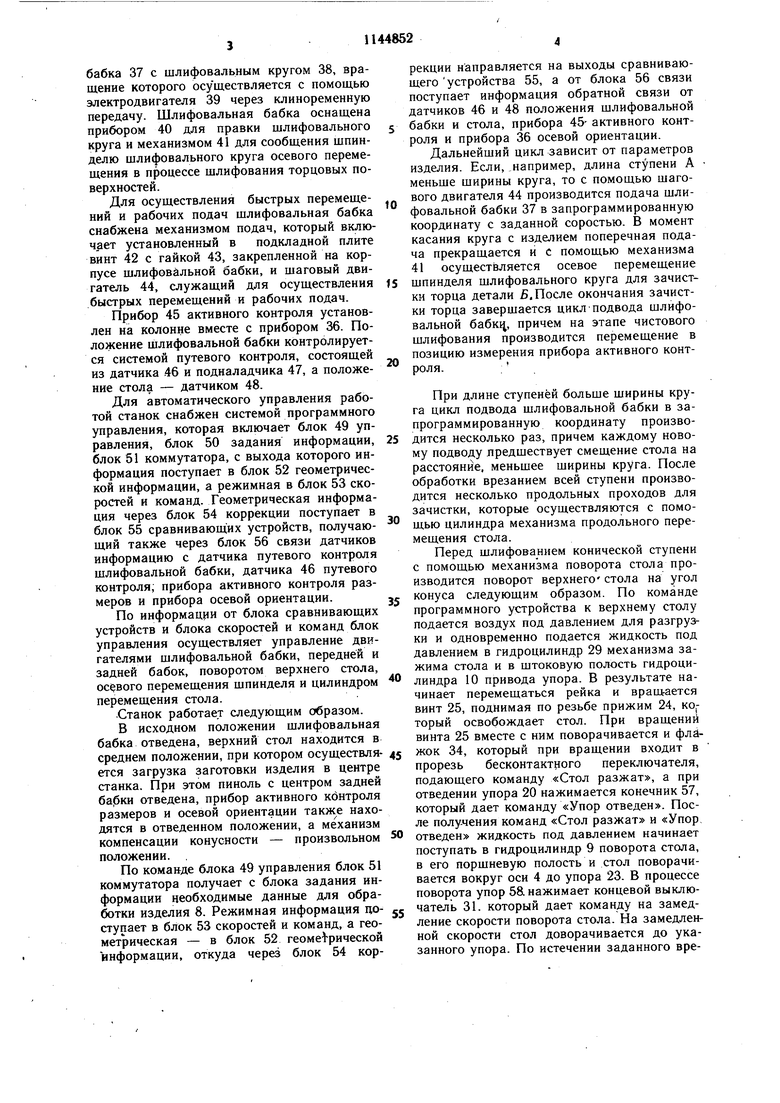

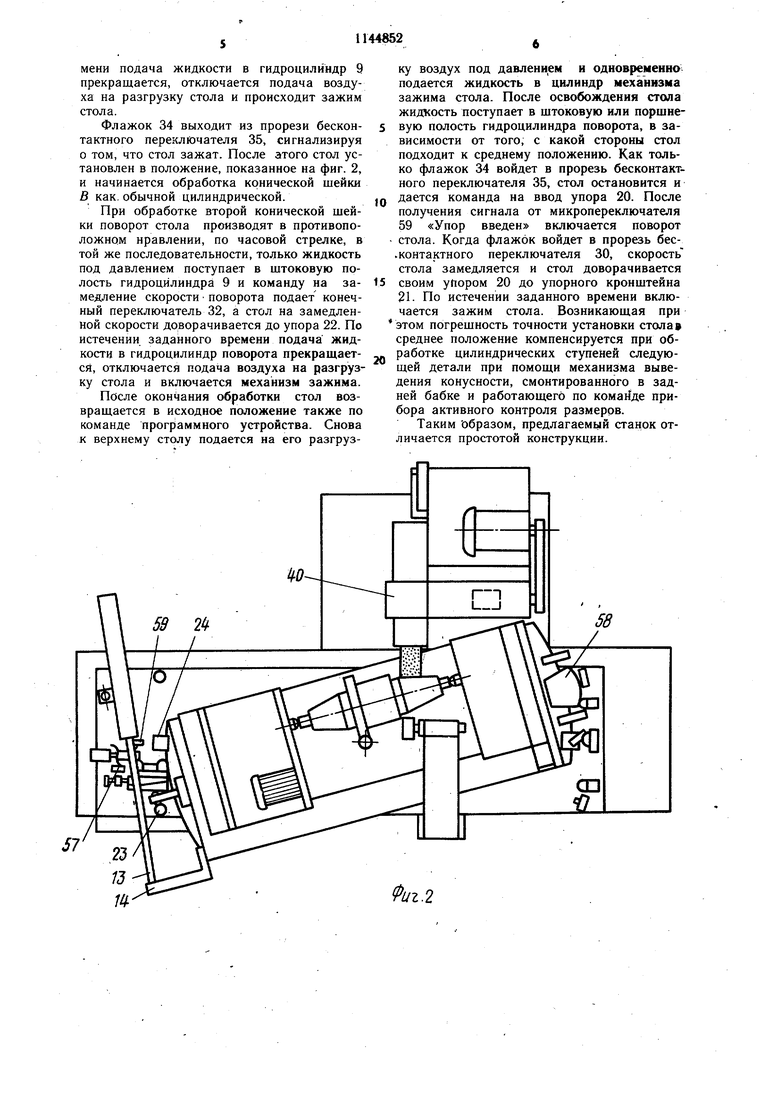

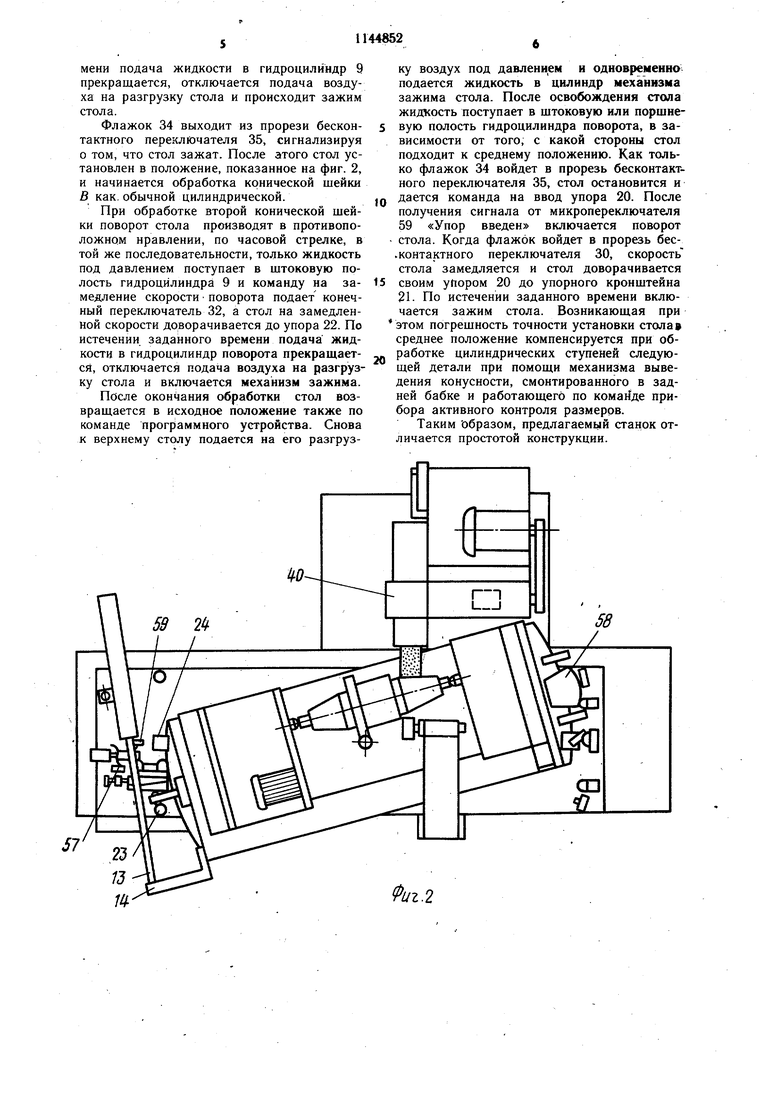

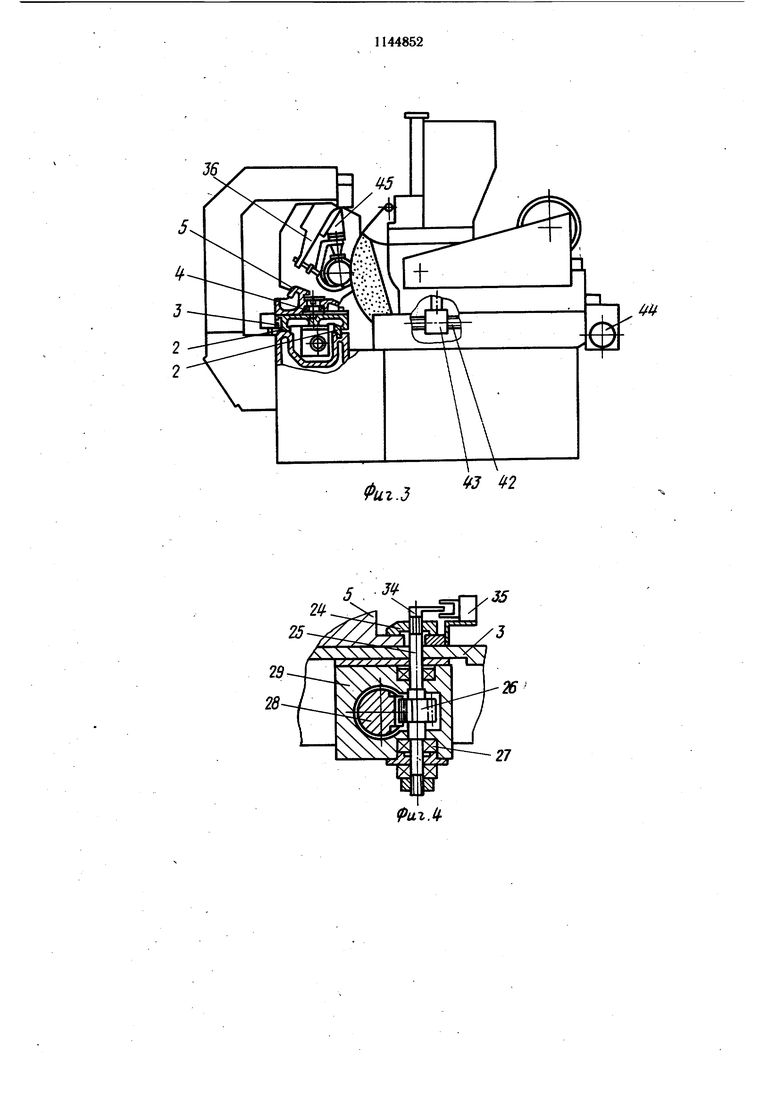

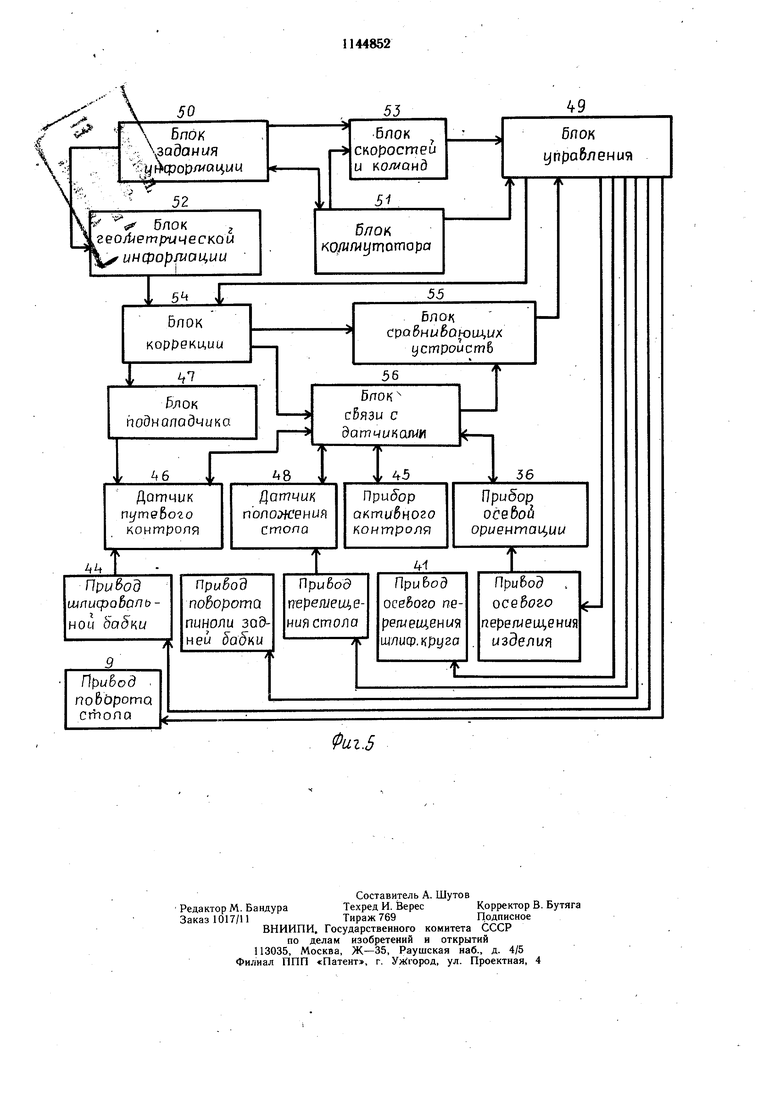

На фиг. 1 схематически изображен станок, вид в плане; на фиг. 2 - то же, в процессе обработки конической поверхности; на фиг. 3 - станок, вид сбоку; на фиг. 4 - механизм прижцма верхнего стола, разрез; на фиг. 5 - блок-схема программного устройства.

Станок содержит станину 1 на продольных направляющих 2 которого установлен нижний стол 3. На нижнтем столе на оси 4 смонтирован верхний поворотный стол 5 с размещенными на ней передней 6 и задней 7 бабками. Для ориентации изделия в

осевом направлении передняя бабка снабжена механизмом осевого перемещения пиноли (не показан), а задняя - механизмом выведения конусности, который может быть выполнен, напри-мер, в виде червячной пары с прийодом от шагового двигателя, с фмощью которого осуществляется поворот пиноли, которая снабжена эксцентрично установленным центром (не показан). В центрах передней и задней бабок крепится обрабатываемое изделие 8, имеющее цилиндрические цоверхности А, торцовые Б и конические В.

Верхний поворотный стол снабжен механизмом поворота, который включает гидроцилнндр 9 поворота стола и гидроцилиндр 10 перемещения регулируемого упора. На нижнем столе закреплена вилка 11. Гидроцилиндр 9 поворота стола закреплен щарнир но на нижнем столе с помощью оси 12, а шток 13 гидроцилиндра 9 с помощью оси 14 и кронштейна 15 связан с верхним поворотным столом. На нижнем столе закреплено основание 16, с которым взаимодействует подвижный клин 17 с регулировочным винтом 18.

Точный останов верхнего поворотного стола в среднем положении осуществляется г дроцилиндром 10, шток 19 которого связан с упором 20, который через вилку 11 и клин 17 опирается на основание 16. Упор 20 взаимодействует с упорным кронштейном 21, закрепленным на верхнем поворотном столе 5. Поворот стола вокруг оси 4 ограничивается регулируем1 ми эксцентриковыми упорами 22 и 23, а фиксация его в требуемом положении осуществляется с помощью прижимов 24, которые снабжены приводом, выполненным в виде винта 25, изготовленного совместно с цилиндрической шестерней 26 и установленного, в подщипниках 27. Шестерня находится в зацеплении с рейкой поршня 28 гидроцилиндра 29, закрепленного на нижнем столе 3.

Для определения момента прекращения подачи жидкости под давлением в гидроцилиндр 9, с целью останова стола в определенных положениях служат переключате ли: 30 - для определения среднего положения; 31 и 32 - для определения крайних положений. Бесконтактный переключа ель 33 служит для управления гидроцидяндром 10.

На винте 25 закреплен флажок 34, ко-торый во время поворота винта входит в прорезь бесконтактного переключателя 35, предназначенного для подачи командь «Стол разжат.

На колонне, закрепленной на станине, установлен прибор 36 осевой ориентации по торцу относительно щлифовального круга.

На тумбовой части станины, на подкладной плате, смонтирована шлифовальная бабка 37 с шлифовальным кругом 38, вращение которого осуществляется с помощью электродвигателя 39 через клиноременную передачу. Шлифовальная бабка оснащена прибором 40 для правки шлифовального круга и механизмом 41 для сообщения шпинделю шлифовального круга осевого перемещения в процессе шлифования торцовых поверхностей. Для осуществления быстрых перемещений и рабочих подач щлифовальная бабка снабжена механизмом подач, который включает установленный в подкладной плите винт 42 с гайкой 43, закрепленной на корпусе шлифовальной бабки, и шаговый двигатель 44, служащий для осуществления быстрых перемещений и рабочих подач. Прибор 45 активного контроля установлен на колонне вместе с прибором 36. Положение шлифовальной бабки контролируется системой путевого контроля, состоящей из датчика 46 и подналадчика 47, а положение стола - датчиком 48. Для автоматического управления работой станок снабжен системой программного управления, которая включает блок 49 управления, блок 50 задания информации, блок 51 коммутатора, с выхода которого информация поступает в блок 52 геометрической информации, а режимная в блок 53 скоростей и команд. Геометрическая информация через блок 54 коррекции поступает в блок 55 сравнивающих устройств, получающий также через блок 56 связи датчиков информацию с датчика путевого контроля шлифовальной бабки, датчика 46 путевого контроля; прибора активного контроля размеров и прибора осевой ориентации. По информац51И от блока сравнивающих устройств и блока скоростей и команд блок управления осуществляет управление дв1 гателями шлифовальной бабки, передней и задней бабок, поворотом верхнего стола, осевого перемещения шпинделя и цилиндром перемещения стола. Станок работает следующим образом. В исходном положении щлифовальная бабка отведена, верхний стол находится в среднем положении, при котором осуществляется загрузка заготовки изделия в центре станка. При этом пиноль с центром задней ба{бки отведена, прибор активного контроля размеров и осевой ориентации также находятся в отведенном положении, а механизм компенсации конусности - произвольном положении. . По команде блока 49 управления блок 51 коммутатора получает с блока задания информации необходимые данные для обработки изделия 8. Режимная информация доступает в блок 53 скоростей и команд, а геометрическая - в блок 52 геометрической информации, откуда через блок 54 коррекции направляется на выходы сравнивающего устройства 55, а от блока 56 связи поступает информация обратной связи от датчиков 46 и 48 положения шлифовальной бабки и стола, прибора 45 активного контроля и прибора 36 осевой ориентации. Дальнейший цикл зависит от параметров изделия. Если, .например, длина ступени А меньше ширины круга, то с помощью шагового двигателя 44 производится подача шлифовальной бабки 37 в запрограммированную координату с заданной соростью. В момент касания круга с изделием поперечная подача прекращается и с помощью механизма 41 осуществляется осевое перемещение щпинделя шлифовального круга для зачистки торца детали . После окончания зачистки торца завершается цикл подвода шлифовальной бабщ, прнчем на этапе чистового шлифования производится перемещение в позицию измерения прибора активного контроля. При длине ступеней больше ширины круга цикл подвода шлифовальной бабки в запрограммированную координату производится несколько раз, причем каждому новому подводу лредшествует смещение стола на расстояние, меньшее ширины круга. После обработки врезанием всей ступени производится несколько продольных проходов для зачистки, которые осуществляются с помощью цилиндра механизма продольного перемещения стола. Перед шлифованием конической ступени с помощью механизма поворота стола производится поворот верхнего стола на угол конуса следующим образом. По команде программного устройства к верхнему столу подается воздух под давлением для разгрузки и одновременно подается жидкость под давлением в гидроцклиндр 29 механизма зажима стола и в штоковую полость гидроцилиндра 10 привода упора. В результате начинает перемещаться рейка и врашгнется винт 25, поднимая по резьбе прижим 24, который освобождает стол. При вращении винта 25 вместе с ним поворачивается и флажок 34, который при вращении входит в прорезь бесконтактного переключателя, подающего команду «Стол разжат, а при отведении упора 20 нажимается конечник 57, который дает команду «Упор отведен. После получения команд «Стол разжат и «Упор, отведен жидкость под давлением начинает поступать в гидроцилиндр 9 поворота стола, в его порщневую полость и стол поворачивается вокруг оси 4 до упора 23. В процессе поворота упор 58. нажимает концевой выключатель 31. который дает команду на замедление скорости поворота стола. На замедленной скорости стол доворачивается до указанного упора. По истечении заданного времени подача жидкости в гидроцилйндр 9 прекращается, отключается подача воздуха на разгрузку стола и происходит зажим стола.

Флажок 34 выходит из прорези бесконтактного переключателя 35, сигнализируя о том, что стол зажат. После этого стол установлен в положение, показанное на фиг. 2, и начинается обработка конической шейки В как. обычной цилиндрической.

При обработке второй конической шейки поворот стола производят в противоположном нравлении, по часовой стрелке, в той же последовательности, только жидкость под давлением поступает в штоковую полость гидроцилиндра 9 и команду на замедление скоростиповорота подает конечный переключатель 32, а стол на замедленной скорости доворачивается до упора 22. По истечении заданного времени подача жидкости в гидроцилиндр поворота прекращается, отключается подача воздуха на разгрузку стола и включается механизм зажима.

После окончания обработки стол возвращается в исходное положение также по команде программного устройства. Снова к верхнему столу подается на его разгрузку воздух под давлением и одновременно подается жидкость в цнлиндр механизма зажима стола. После освобождения стола жидкость поступает в штоковую или поршие5 вую полость гидроцилиндра поворота, в зависимости от того, с какой стороны стол подходит к среднему положению. Как только флажок 34 войдет в прорезь бесконтактного переключателя 35, стол остановится и Q дается команда на ввод упора 20. После получения сигнала от микропереключателя 59 «Упор введен включается поворот

-стола. Когда флажок войдет в прорезь бес.контактного переключателя 30, скорость

стола замедляется и стол доворачивается 5 своим ytiopoM 20 до упорного кронштейна 21. По истечении заданного времени включается зажим стола. Возникающая при

этом погрешность точности установки стола среднее положение компенсируется при обработке цилиндрических ступеней следующей детали прн помощи механизма выведения конусности, смонтированного в задней бабке и работающего по команде прибора активного контроля размеров.

Таким образом, предлагаемь1Й станок отличается простотой конструкции.

Фиг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования выпуклой или вогнутой поверхности прокатных валков | 1973 |

|

SU479613A2 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Копировально-шлифовальный станок для обработки профиля лопаток | 1979 |

|

SU897479A1 |

| Станок для заточки сверл | 1976 |

|

SU956244A1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| Торцешлифовальный станок | 1979 |

|

SU854688A1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

КРУГЛОШЛЙФОВАЛЬНЫИ СТАНОК С ЧПУ, содержащнй станину, шлифовальную бабку с механизмом осевого перемещения шпинделя шлифовального круга и мехаиизмом поперечной подачи, установленный на продольных направляющих станины с возможностью возвратно-поступательного перемещения нижний стол, на котором р асположен верхний стол с размещеиными на нем передней и задней бабками для поддержания и вращения обрабатываемого изделия, механизмы поворота и прижима верхнего стола, отличающийся тем, что, с целью упрощения конструкции, механизм поворота верхиего стола выполнен трехпозиционным в виде закрепленных на нижнем столе двух гидроцилиидров, один из которых установлен с возможностью поворота, щток его шарнирно свчэан с верхним столом, а шток второго гидроцилиндра кинематически связан с введенным в станок упором, установленным на верхнем столе с возможностью регулирования,.при этом механизм прижима верхнего стола выполнен в виде винта с цилиндрической шестерней, установленной с возможностью зацепления с рейкой, выпол(Л ненной на поршне закрепленного на нижнем столе гидроцилиндра. 00 01 го

2425

27

РагЛ

I

блок коррдкции

I

Эатчикаши

8 ,г

46

Дотчик

положения

стопа

А

Привод

ПрибоЭ поворотаirepe/ueu eпииоли 3Q9ния стола

ней

.5

55

Ьпок

сробныбонэьцих устроистб

бпок сбязи с

г 45

36

Прибор осебой opweHmau,uw

1

Прибой . осебого пере/ыещения изЭелия

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3653854, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-03-15—Публикация

1977-11-09—Подача