(5) КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК ГАЛАХОВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Станок для шлифования рабочей поверхности прокатных валков | 1980 |

|

SU933394A1 |

| Устройство для шлифования наружных и внутренних поверхностей тел вращения | 1980 |

|

SU891350A1 |

| Торцешлифовальный станок | 1979 |

|

SU854688A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Способ шлифования зубьев цилиндрических зубчатых колес и устройство для его осуществления | 1980 |

|

SU925242A3 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| Станок для шлифования сферической поверхности детали | 1984 |

|

SU1178567A1 |

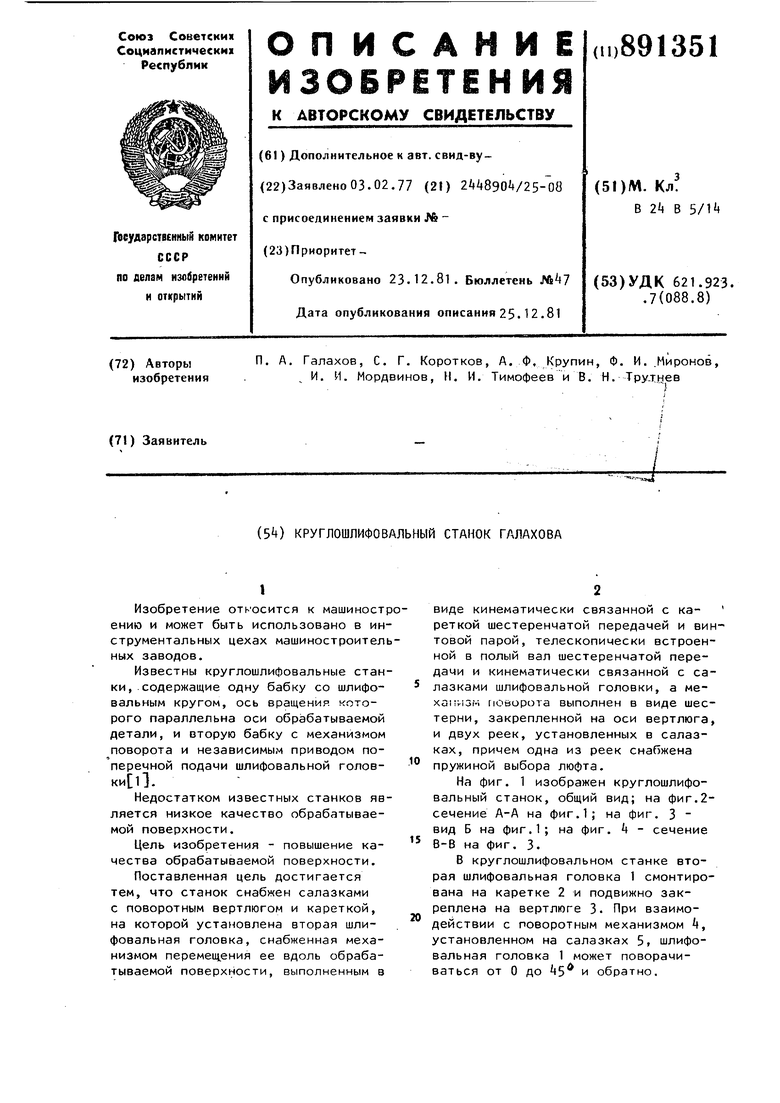

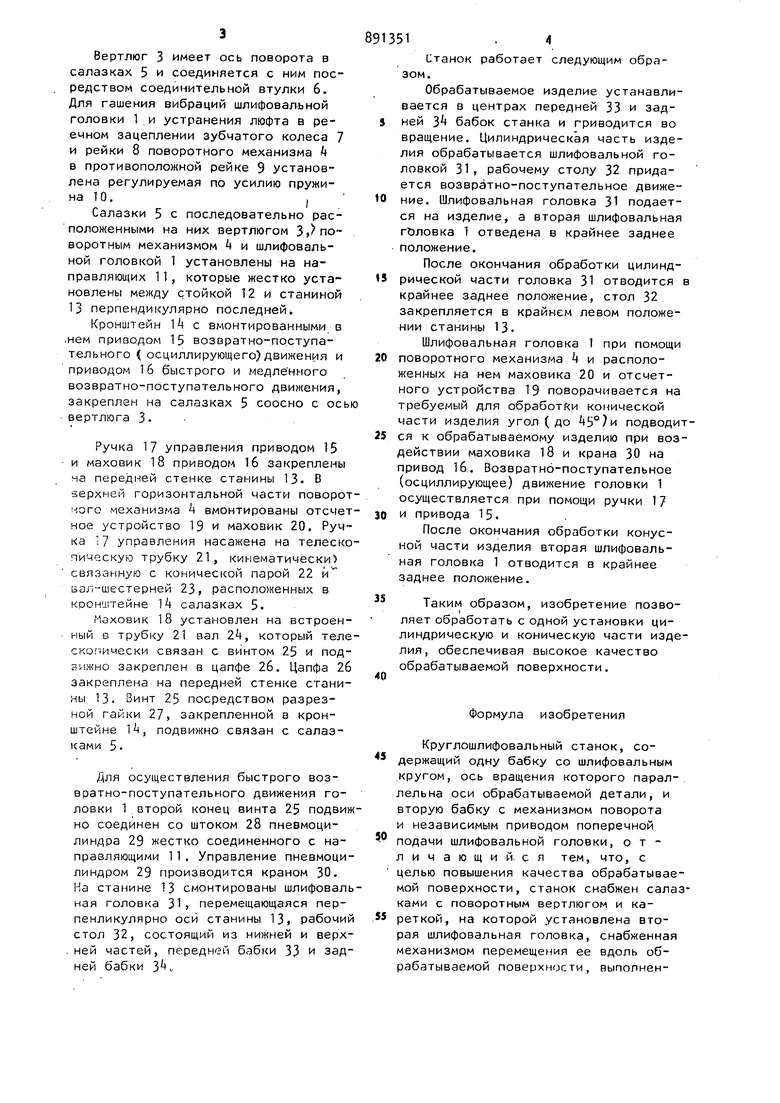

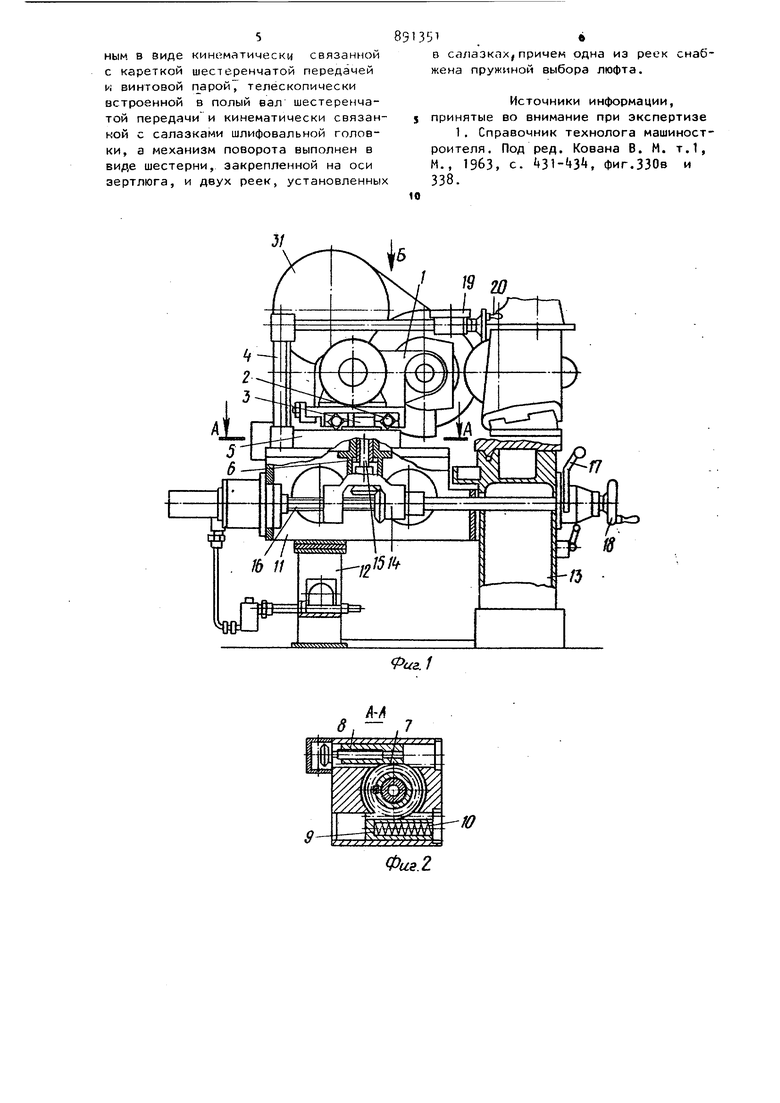

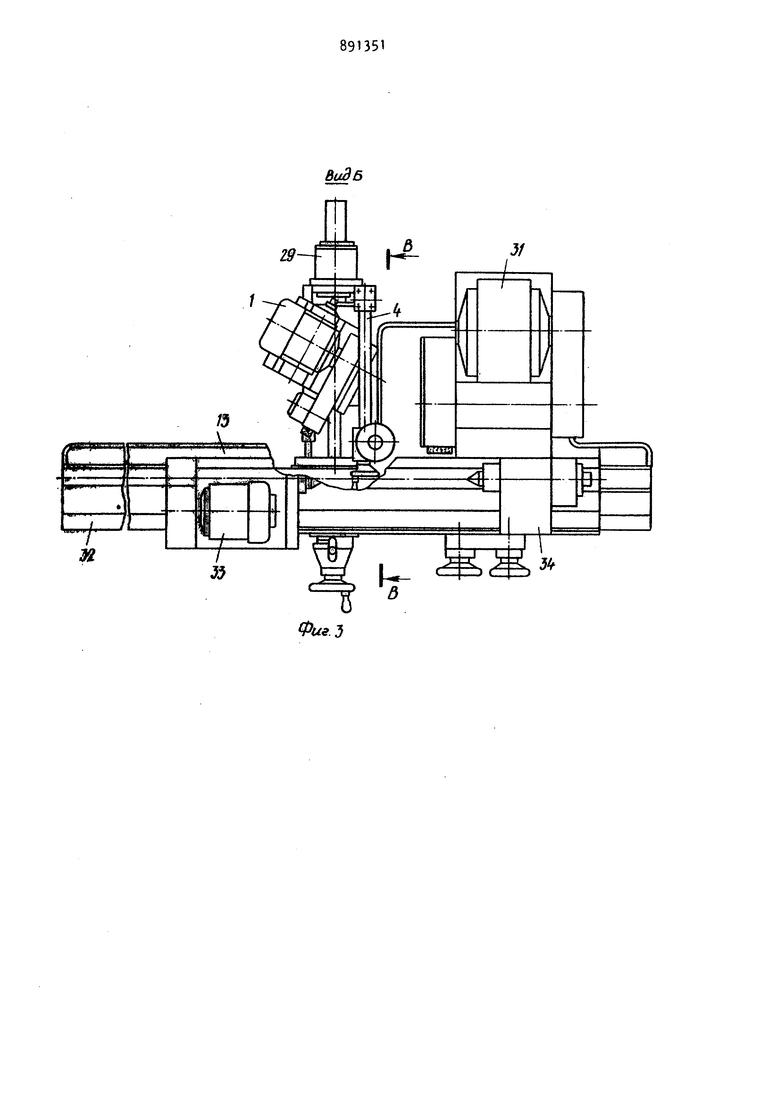

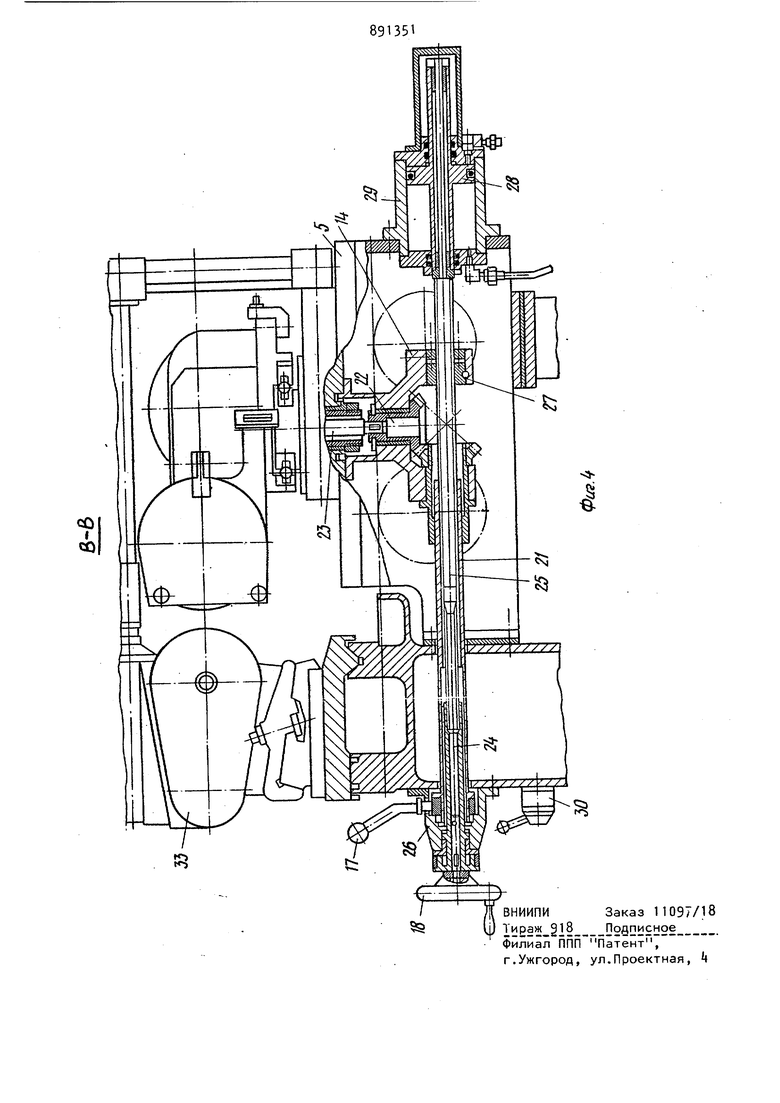

Изобретение отьосится к машиност ению и может быть использовано в ин струментальных цехах машиностроител ных заводов. Известны круглошлифовальные стан ки, содержащие одну бабку со шлифовальным кругом, ось вращения которого параллельна оси обрабатываемой детали, и вторую бабку с механизмом поворота и независимым приводом поперечной подачи шлифовальной головки 11. Недостатком известных станков яв ляется низкое качество обрабатываемой поверхности. Цель изобретения - повышение качества обрабатываемой поверхности. Поставленная цель достигается тем, что станок снабжен салазками с поворотным вертлюгом и кареткой, на которой установлена вторая шлифовальная головка, снабженная механизмом перемещения ее вдоль обрабатываемой поверхности, выполненным в виде кинематически связанной с кареткой шестеренчатой передачей и вин- товой парой, телескопически встроенной в полый вал шестеренчатой передачи и кинематически связанной с салазками шлифовальной головки, а мехап гзм поворота выполнен в виде шестерни, закрепленной на оси вертлюга, и двух реек, установленных в салазках, причем одна из реек снабжена пружиной выбора люфта, На фиг. 1 изображен круглошлифовальный станок, общий вид; на фиг.2сечение А-А на фиг.Т; на фиг. 3 вид Б на фиг.1; на фиг. - сечение В-В на фиг. 3. В круглошлифовальном станке вторая шлифовальная головка 1 смонтирована на каретке 2 и подвижно закреплена на вертлюге 3. При взаимодействии с поворотным механизмом k, установленном на салазках 5, шлифовальная головка 1 может поворачиваться от О до kS и обратно. Вертлюг 3 имеет ось поворота в салазках 5 и соединяется с ним посредством соединительной втулки 6. Для гашения вибраций шлифовальной головки 1 и устранения люфта в реечном зацеплении зубчатого колеса 7 и рейки 8 поворотного механизма k в противоположной рейке 9 установлена регулируемая по усилию пружина 10.) Салазки 5 с последовательно расположенными на них вертлюгом 3 поворотным механизмом А и шлифовальной головкой 1 установлены на направляющих 11, которые жестко установлены между стойкой 12 и станиной 13 перпендикулярно последней Кронштейн 14 с вмонтированными в .нем приводом 15 возвратно-по.ступательного ( осциллирующего)движения и приводом 16 быстрого и медленного возвратно-поступательного движения, закреплен на салазках 5 соосно с ось вертлюга 3. Ручка 17 управления приводом 15 и маховик 18 приводом 16 закреплены на передней стенке станины 13- В верхней горизонтальной части поворот ного механизма k вмонтированы отсчет ное устройство 19 и маховик 20, Ручка 17 управления насажена на телеско пическую трубку 21, кинематически связанную с конической парой 22 й вал-шестерней 23, .расположенных в кронитейне 14 салазках 5. Маховик 18 установлен на встроенный в трубку 21 вал 24, который теле скопически связан с винтом 25 и под зижно закреплен в цапфе 26. Цапфа 26 закреплена на передней стенке станины 13. Винт 25 посредством разрезной гайки 27, закрепленной в кронштейне 14, подвижно связан с салазками 5 Для осуществления быстрого возвратно-поступательного движения головки 1 второй конец винта 25 подви но соединен со штоком 28 пневмоцилиндра 29 жестко соединенного с направляющими 11. Управление пневмоци линдром 29 производится краном 30. На станине 13 смонтированы шлифовал ная головка 31, перемещающаяся перпенликулярно оси станины 13, рабочи стол 32, состоящий из нижней и верх , ней частей, передней бабки 33 и зад ней бабки 34 1 . 4 Станок работает следующим образом. Обрабатываемое изделие устанавливается в центрах передней 33 и задней 34 бабок станка и приводится во вращение. Цилиндрическая часть изделия обрабатывается шлифовальной головкой 31, рабочему столу 32 придается возвратно-поступательное движение. Шлифовальная головка 31 подается на изделие, а вторая шлифовальная гйловка 1 отведена в крайнее заднее положение. После окончания обработки цилиндрической части головка 31 отводится в крайнее заднее положение, стол 32 закрепляется в крайнем левом положении станины 13. Шлифовальная головка 1 при помощи поворотного механизма 4 и расположенных на нем маховика 20 и отсчетного устройства 19 поворачивается на требуемый для обработки конической части изделия угол ( до подводится к обрабатываемому изделию при воздействии маховика 18 и крана 30 на привод 16. Возвратно-поступательное (осциллирующее) движение головки 1 осуществляется при помощи ручки 17 и привода 15. После окончания обработки конусной части изделия вторая шлифовальная головка 1 отводится в крайнее заднее положение. Таким образом, изобретение позволяет обработать с одной установки цилиндрическую и коническую части изделия, обеспечивая высокое качество обрабатываемой поверхности. Формула изобретения Круглошлифовальный станок, содержащий одну бабку со шлифовальным кругом, ось вращения которого параллельна оси обрабатываемой детали, и вторую бабку с механизмом поворота и независимым приводом поперечной подачи шлифовальной головки, о т л и ч а ю щ и и. с я тем, что, с целью повышения качества обрабатываемой поверхности, станок снабжен салазками с поворотным вертлюгом и кареткой, на которой установлена вторая шлифовальная головка, снабженная механизмом перемещения ее вдоль обрабатываемой поверхности, выполненным в виде кинематически связанной с кареткой шестеренчатой передачей и винтовой парой, телескопически встроенной в полый вал шестеренчатой передачи и кинематически связанной с салазками шлифовальной головки, а механизм поворота выполнен в виде шестерни, закрепленной на оси аертлюга, и двух реек, установленных 1 в салазках,причем одна из реек снабжена пружиной выбора люфта. Источники информации, принятые во внимание при экспертизе 1. Справочник технолога машиностроителя. Под ред. Кована В. М. т.1, М., 1963, с. , фиг.ЗЗОв и 338.

Фиг.:5

Авторы

Даты

1981-12-23—Публикация

1977-02-03—Подача