00 СП

4

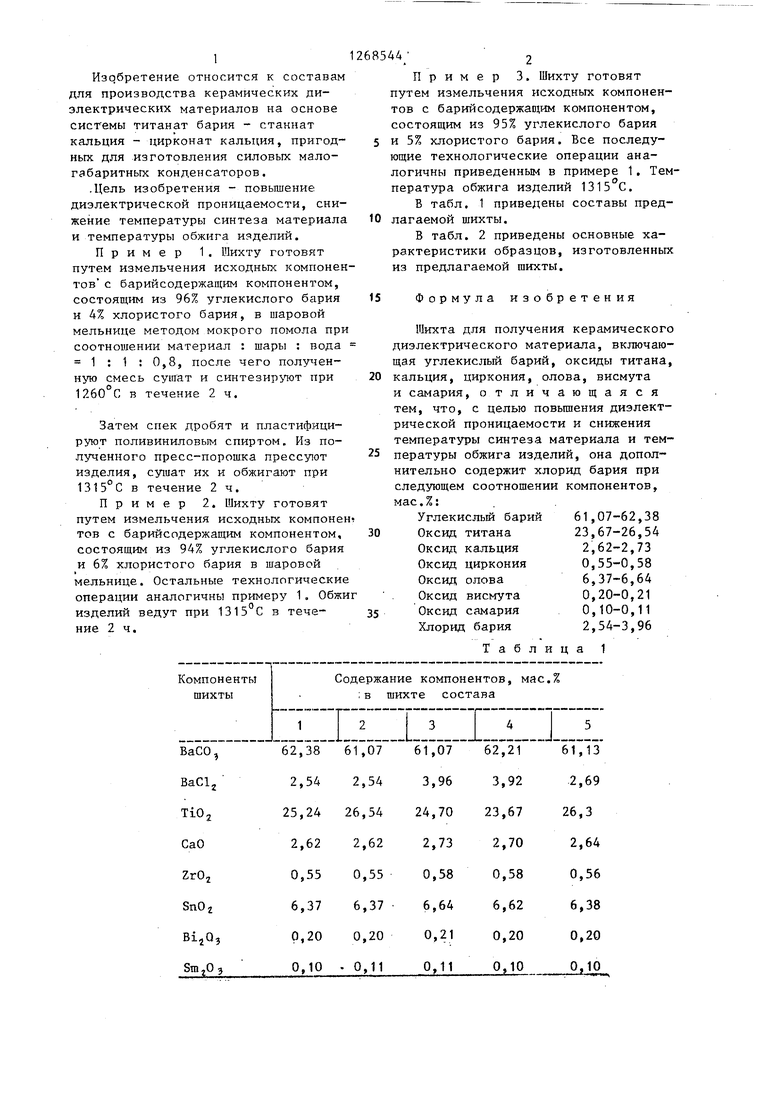

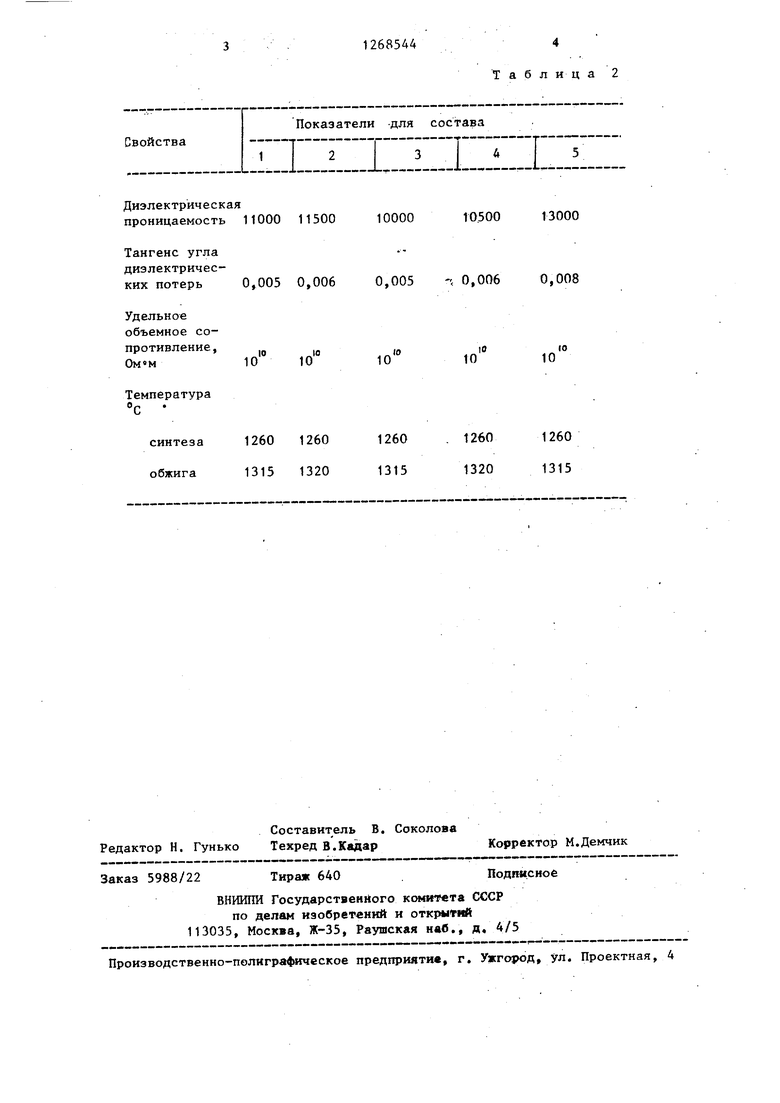

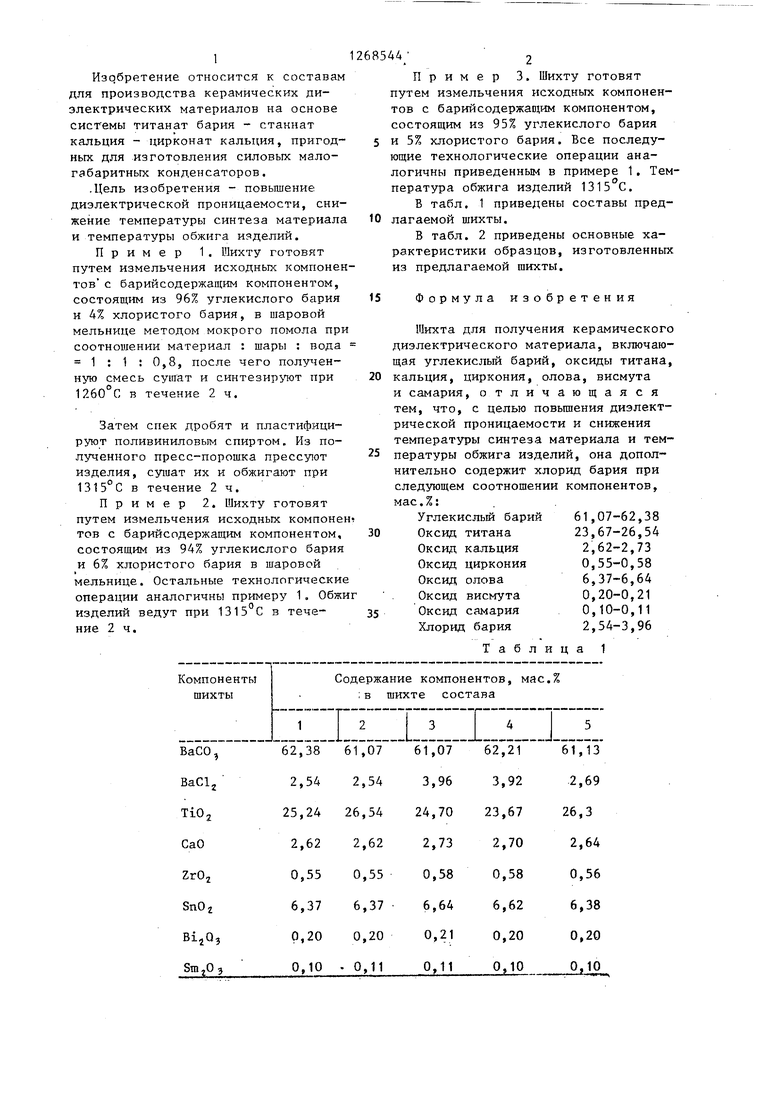

NJ;: 1 Изобретение относится к состава для производства керамических диэлектрических материалов на основе системы титанат бария - станнат кальция - цирконат кальция, пригод ных для изготовления силовых малогабаритных конденсаторов. .Цель изобретения - повышение диэлектрической проницаемости, сни жение температуры синтеза материал и температуры обжига изделий. Пример 1. Шихту готовят путем измельчения исходных компоне тов с барийсодержащим компонентом, состоящим из 96% углекислого бария и 4% хлористого бария, в шаровой мельнице методом мокрого помола пр соотношении материал : шары : вода 1 : 1 : 0,8, после чего полученную смесь сушат и синтезируют при 1260 С в течение 2ч. Затем спек дробят и пластифицируют поливиниловым спиртом. Из полученного пресс-порошка прессуют изделия, cyiuaT их и обжигают при 1315°С в течение 2ч. Пример 2. Шихту готовят путем измельчения исходных компоне тон с барийсодержаш;им компонентом, состоящим из 94% углекислого бария и 6% хлористого бария в шаровой мельнице. Остальные технологически операции аналогичны примеру 1. Обж изделий ведут при 1315°С в течение 2ч. 4;2 Пример 3. Шихту готовят путем измельчения исходных компонентов с барийсодержап компонентом, состоящим из 95% углекислого бария и 5% хлористого бария. Все последующие технологические операции аналогичны приведенным в примере 1. Температура обжига изделий 1315 С. В табл. 1 приведены составы предлагаемой шихты. В табл. 2 приведены основные характеристики образцов, изготовленных из предлагаемой шихты. Формула изобретения Шихта для получения керамического диэлектрического материала, включающая углекислый барий, оксиды титана, кальция, циркония, олова, висмута и самария, отличающаяся тем, что, с целью повышения диэлектрической проницаемости и снижения температуры синтеза материала и температуры обжига изделий, она дополнительно содержит хлорид бария при следующем соотношении компонентов, мае.%: 61,07-62,38 Углекислый барий 23,67-26,54 Оксид титана 2,62-2,73 Оксид кальция 0,55-0,58 Оксид циркония 6,37-6,64 Оксид олова 0,20-0,21 Оксид висмута 0,10-0,11 Оксид самария 2,54-3,96 Хлорид бария Таблица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1976 |

|

SU585139A1 |

| Шихта для изготовления керамического материала | 1982 |

|

SU1035015A1 |

| Керамический материал для изготовления конденсаторов | 1980 |

|

SU927785A1 |

| Керамический материал для высокочастотных конденсаторов и способ изготовления высокочастотных конденсаторов | 1990 |

|

SU1752197A3 |

| Керамический конденсаторный материал | 1978 |

|

SU688480A1 |

| ШИХТА СЕГНЕТОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2047584C1 |

| Шихта для изготовления керамического диэлектрического материала | 1982 |

|

SU1106806A1 |

| Шихта для изготовления конденсаторной керамики | 1977 |

|

SU620461A1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ НИЗКОЧАСТОТНЫХ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023706C1 |

| Керамический материал для высокочастотных конденсаторов | 1980 |

|

SU928432A1 |

Изобретение относится к составам для производства керамического дизлектрического материала для изготовления силовых малогабаритных конденсаторов . С целью повьшения ди-.. электрической ттроницаемости и снижения температуры синтеза материала и температуры обжига изделий шихта для получения керамического дизлектрического материала, содержащая, мас.%: углекислый барий 61,07-62,38; оксид титана 23,67-26,54; оксид кальция 2,62-2,73; оксид циркония 0,55-0,58; оксид олова 6,37-6,64; оксид висмута 0,20-0,21; оксид самария 0,10-0,1, дополнительно содержит 2,54-3,96 мас.% хлорида бария. ,2 табл.

Диэлектрическая проницаемость 11000

Тангенс угла диэлектрических потерь 0,005

Удельное объемное сопротивление, Ом«м 10

10500

13000

10000

0,005 - 0,0060,008

10to(О

101010

| Керамический конденсаторный материал | 1972 |

|

SU438628A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-11-07—Публикация

1984-11-28—Подача