1

Изобретение относится к целлюлозно-бумажной промыгшенности, в частности к производству древесной массы.

Цель изобретения улучшение обезвоживающей способности непрозрачное- ти и снижение костричности в целевом продукте.

Способ включает разнолокнение лиг- иоцеллюлозного материалаj сортирование с выделением грубой и мелковолок- нистой фракций, обработку смесью серосодержащего реагента с комплексо- образователем на основе о)ганической кислоты при повышенной температуре, размол грубой фракции с последующим смешиванием ее с мелковолокнистой фракцией. При этом обработке смесью серосодержа1а;его реагента с комппексо- образователем подвергают грубую фракцию перед размолом, а указанную смесь нспольауют при соотношении серосо-- держап№го реагента по сернистому ангидриду к комштексообразователю от 20:1 до 60rlj а обработку проводят при гидромодуле от 4 до 9.

В качестве серосодержащего реагента иснользуют сульфит натрия, бисульфит натрияS сульфит аммония, бисуль-- фит a мoнilя,

В качестве комплексообразователя на основе органической кислоты ис- поль31 тот оксиэтилидендифосфоновую кислоту или этилендиам- нтетрауксус- ную кислотУэ или диэтилентриаминпен тауксусную кислоту или их натриевые

COXJH ,

Предлагаемый способ получения древесной массы осуществляют следуюи им образом.

Промытую щепу нодают в пропароч- нуто камеру непрерывного действия,, в которой проводят обработку ее насыщенным паром при 110-135 С в течение 1-4 мин. После пропарки щепа поступает на первую ступень размола, за- на вторую. Волокнистую массу после второй ступени размола разбавляют до концентрации 2,0-4,8% и батывазот при температуре около 70° С 3 течение 30-40 ьшн при перемешива- НИИ для устранения латентных свойств в массе Затем массу сортируют с выделением грубой и мелковолокнистой Фрашдийо

Грубую волокнистую фракцию сгз щают до кoнцeнтpaц зи 15-30%, смешивают с раствором химикатов, что обеспечивает гидромодуль от 4 до 9 и об

0

5

4

-

0 5

О

-

8ДJ

рабатынают при /O-QO C в течение 3- 10 мин, В качестве химикатов используют растворы сульфита натрия, сульфита аммония, бисульфита натрия, бисульфита аммония н сочетании с окси- этилидендифосфоновой кислотой, зти- лендиаминтетрауксусной кислотой, ди- этилентриаминпентауксусной кислотой ИЛИ их натриевыми солями. Указанные реагенты берут в соотношении сернистого ангидрида к комплексообразова- телю от 20:1 до 60:1 при общем расходе химикатов от 2 до 4% от массы абсолютно сухого волокна. Прошедшую хи- мичесвсую обработку грубую волокнистую фракцию размалытзают и смешивают с мелковолокнистой фракцией.

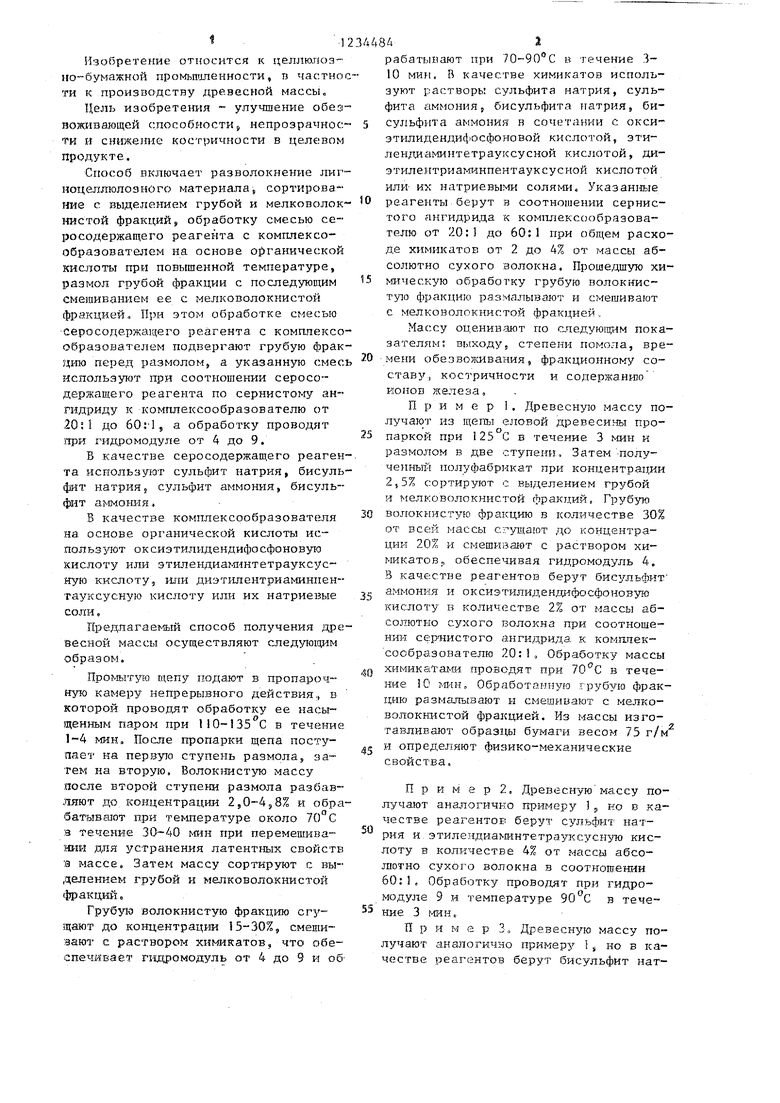

Массу оценивгиот по с педующим показателям; выходу, степени помола, времени обезволшвания5 фракционному составу, костричности и содержанию ионов железа.

Пример I. Древесную массу получают из щепы еловой древесины пропаркой при 125 С в течение 3 мин и размолом в две ступени. Затем -полученный полуфабрикат при концентрации 2,5% сортируют с выделением грубой и мелковолокнистой фракций. Грубую волокнистую фракцию в количестве 30% от массы сгущают до концентра- црзи 20% и cмeшивaJoт с раствором химикатов,, обеспечивая гидромодуль 4. В каче:стве реагентов берут бисульфит аммония и оксиэтилидеидифосфонов ую кислоту в количестве 2% от массы абсолютно сухого волокна при соотношении сернистого ангидрида к комплек- сообразователю 20:1, Обработку массы химикsiTai-M проводят при в течение 10 мин. Обработанную грубую фракцию размгишвают и смешивают с мелковолокнистой фракцией. Из массы изготавливают образцы бумаги весом 75 г/м и определяют физико-механические свойства.

П р и м е р 2, Древесн ую массу получают аналогично примеру , но в качестве реагентов берут сульфит натрия и этилендиаминтетрауксусную кислоту в количестве 4% от массы абсолютно сухого волокна в соотнотении 60:1, Обработку проводят при гидромодуле 9 н температуре в течение 3 1-тн,

П р и м ер 3„ Древесную массу получают аналогично примерз I, но в качестве реагентов берут бисульфит нат31

рия и диэтилентригичинпентауксусную кислоту в количестве 3% от массы абсолютно сухого волокна в соотношении 30:1, Обработку проводят при гидромодуле 5 и температуре 80 С в течение 5 мин.

Приме р 4. Древесную массу получают аналогично примеру 1, но в качестве реагентов берут бисульфит ам мония и натриевую соль оксиэтилиден- дифосфоновой кислоты в количестве 3% от массы абсолютно сухого волок- .на в соотношении 40:1, Обработку проводят при гидромодуле 6 и температуре 80 С в течение 10 мин,

П р и м е р 5 (контрольный).. Древесную массу получают аналогично примеру 1 при расходе химикатов на обработку 5% от массы абсолютно сухого волокна и соотношении сернистого ангидрида к диэтилентриаминпентаук- сусной кислоте 10:1. Обработку проводят при гидромодуле 3 и температуре 80 С в течение 5 мин.

П р и м е р 6 (контрольный). Древесную массу получают аналогично примеру 1 при расходе химикатов на обработку 1% от массы абсолютно сухого волокна и соотношении сернистого ангидрида к диэтилентриаминпентауксус- ной кислоте 65:1. Обработку проводят при гидромодуле 12 и температуре 80 С в течение 5 мин.

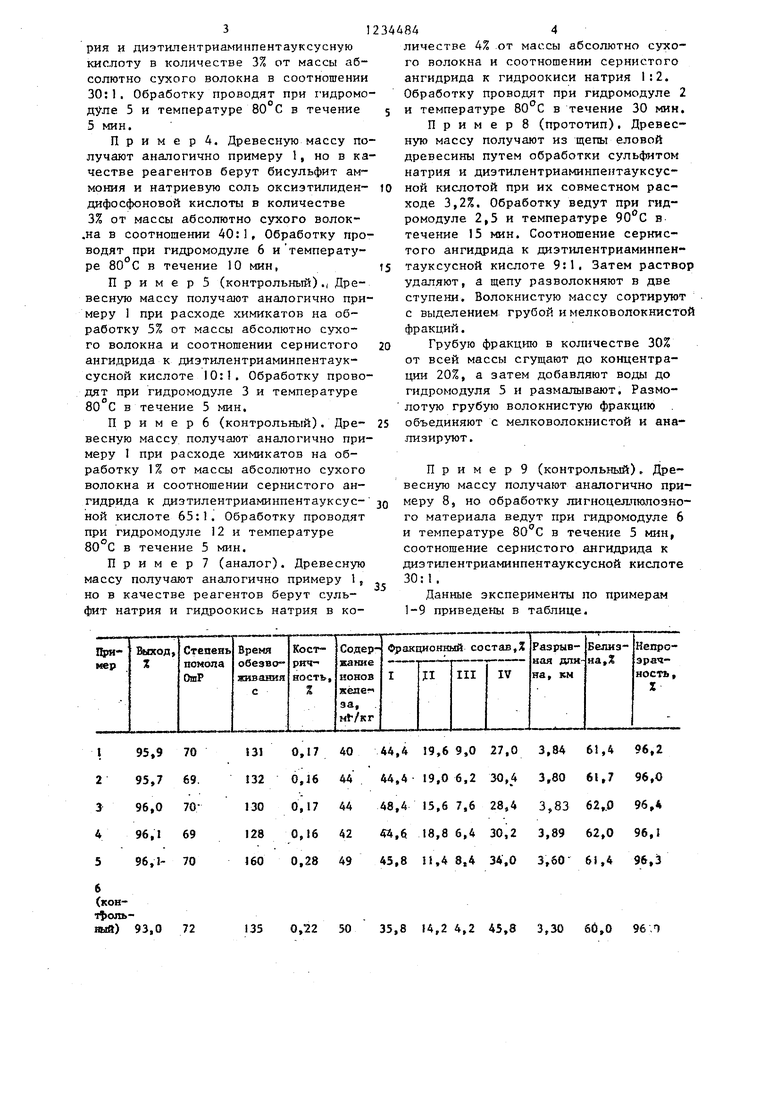

Пример (аналог). Древесную массу получают аналогично примеру 1, но в качестве реагентов берут сульфит натрия и гидроокись натрия в ко

0,174044,419,69,027,03,8461,496,2

0,164444,419,0 6,230,43,8061,796,0

0,174448,415,6 7,628,43,8362,.096,4

0,1642«4,618,8 6,430,23,8962,096,1

0,284945,815,48,434,03,6061,496,3

0,22 50 35,8 14,2 4,2 45,8 3,30

),0 96 Л

344844

личестве 4% от массы абсолютно сухого волокна и соотношении сернистого ангидрида к гидроокиси натрия 1:2. Обработку проводят при гидромодуле 2 5 и температуре в течение 30 мин. П р и м е р 8 (прототип). Древесную массу получают из щепы еловой древесины путем обработки сульфитам натрия и диэтилентриаминпентауксус- ной кислотой при их совместном рас ходе 3,2%. Обработку ведут при гидромодуле 2,5 и температуре в течение 15 мин. Соотношение сернистого ангидрида к диэтилентриаминпен- тауксусной кислоте 9:1, Затем раствор

10

15

удаляют, а щепу разволокняют в две ступени. Волокнистую массу сортируют с выделением грубой и мелковолокнистой фракций.

Грубую фракцию в количестве 30% от всей массы сгущают до концентрации 20%, а затем добавляют воды до гидромодуля 5 и размалывают. Размолотую грубую волокнистую фракцию объединяют с мелковолокнистой и анализируют.

П р и м е р 9 (контрольный). Древесную массу получают аналогично примеру 8 а но обработку лигноцел-пюпозко- го материала ведут при гидромодуле 6 и температуре 80 с в течение 5 мин, соотношение сернистого ангидрида к диэтилентриаминпентауксусной кислоте 30: 1 ,

Данные эксперименты по примерам 1-9 приведены в таблице.

),0 96 Л

794,0 71

8

(прототип) 9А,2 72

995,0 70

176 0,26 87 47,4 П, 35.8 3,34 53,4 95,9

184 0,32 48 40,0 10,6 7,4 . 42,0 3,88 62,0 94,0 188 0,40 64 39,2 12,0 4,4 44„4 3,62 59,1 94,2

Редактор М.Петрова

Составитель Е.Васильев

Техред Л. Сердюкова Корректор Л.Пилипенко

Заказ 2959/34Тираж 355Подписное

ВНИИШ1 Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

- ----- - - ----«- -- - -..- ..«,,„.„

Производственно-полиграфическое предприятие,г,Ужгород, ул.Проектная,4

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1984 |

|

SU1234483A1 |

| Способ изготовления древесной массы | 1986 |

|

SU1313932A1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| Способ получения волокнистой массы | 1977 |

|

SU787517A1 |

| Способ отбелки древесной массы | 1987 |

|

SU1437451A1 |

| Способ получения древесной массы | 1985 |

|

SU1268644A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| Технологический регламент производства термомеханической массы | |||

| Сыктывкарский ЛШС, 1980 | |||

| МЕХАНИЗМ РЫЧАЖНЫЙ ПОДЪЕМА И ФИКСАЦИИ С ДЕМПФИРУЮЩИМ УСТРОЙСТВОМ | 2023 |

|

RU2818320C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Химия и технология бумаги | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Л.: ЛТА, 1982, № 10, с.155-161. | |||

Авторы

Даты

1986-05-30—Публикация

1984-12-25—Подача