Изобретение относится к области металлургии, конкретнее к полунепрерывной разливке металлов и сплавов.

Целью изобретения является улучшение качества заготовок.

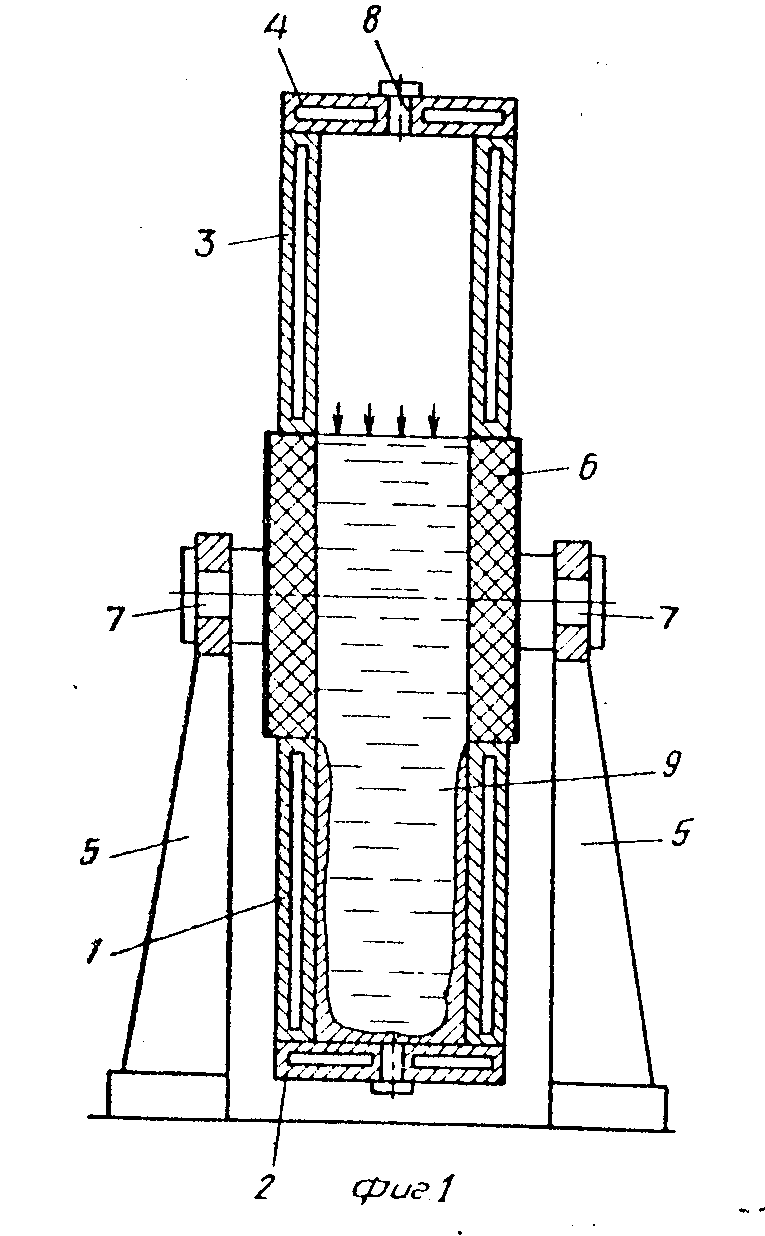

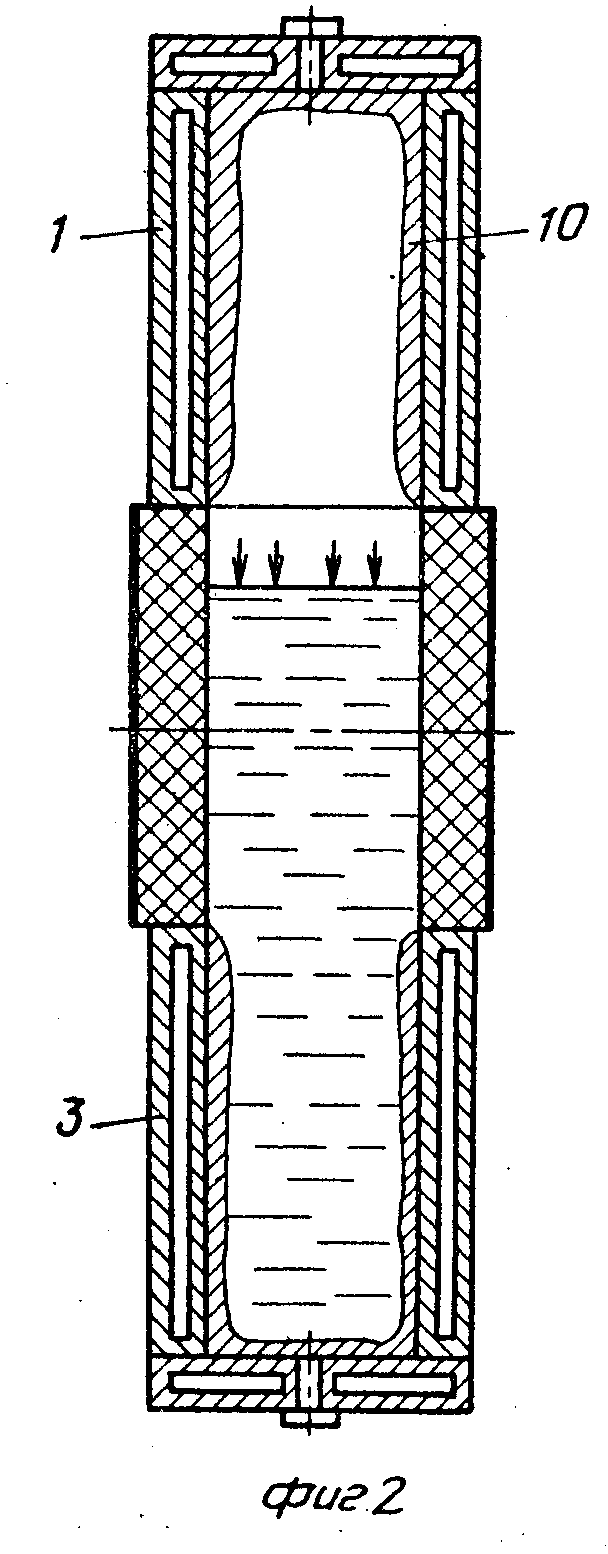

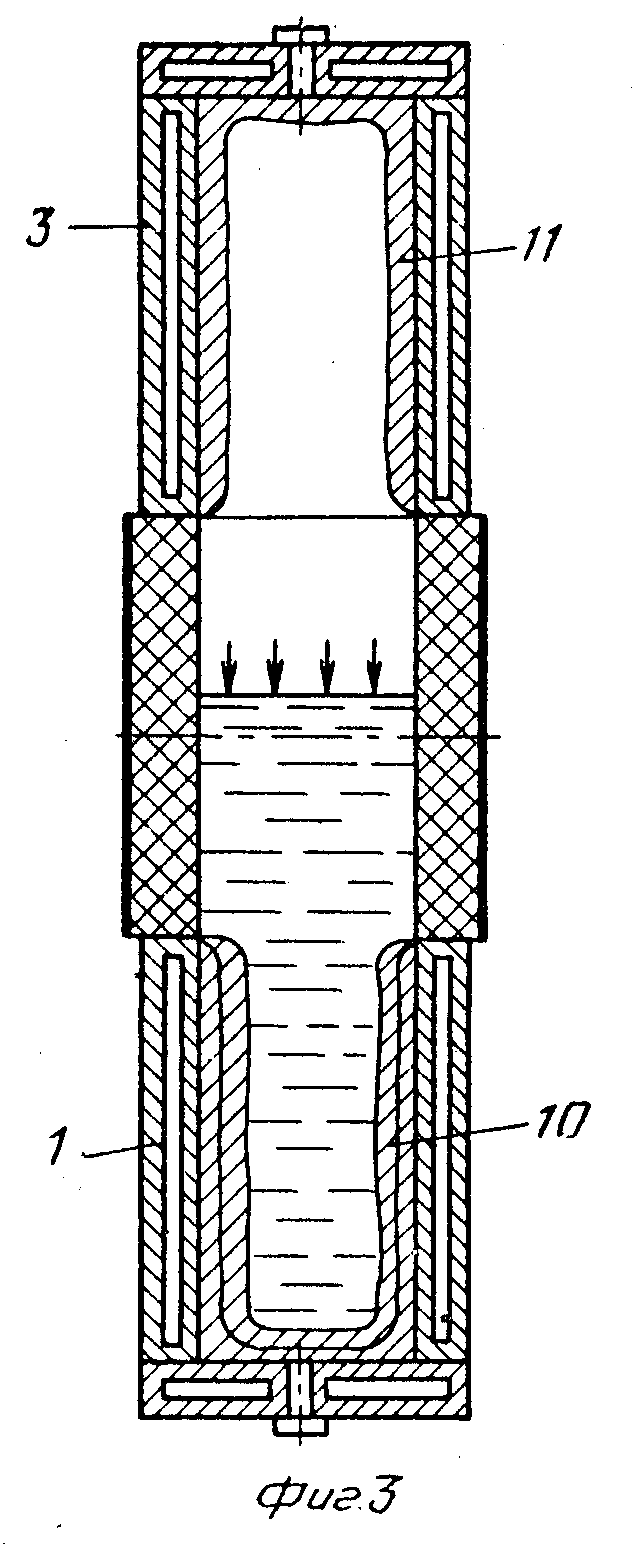

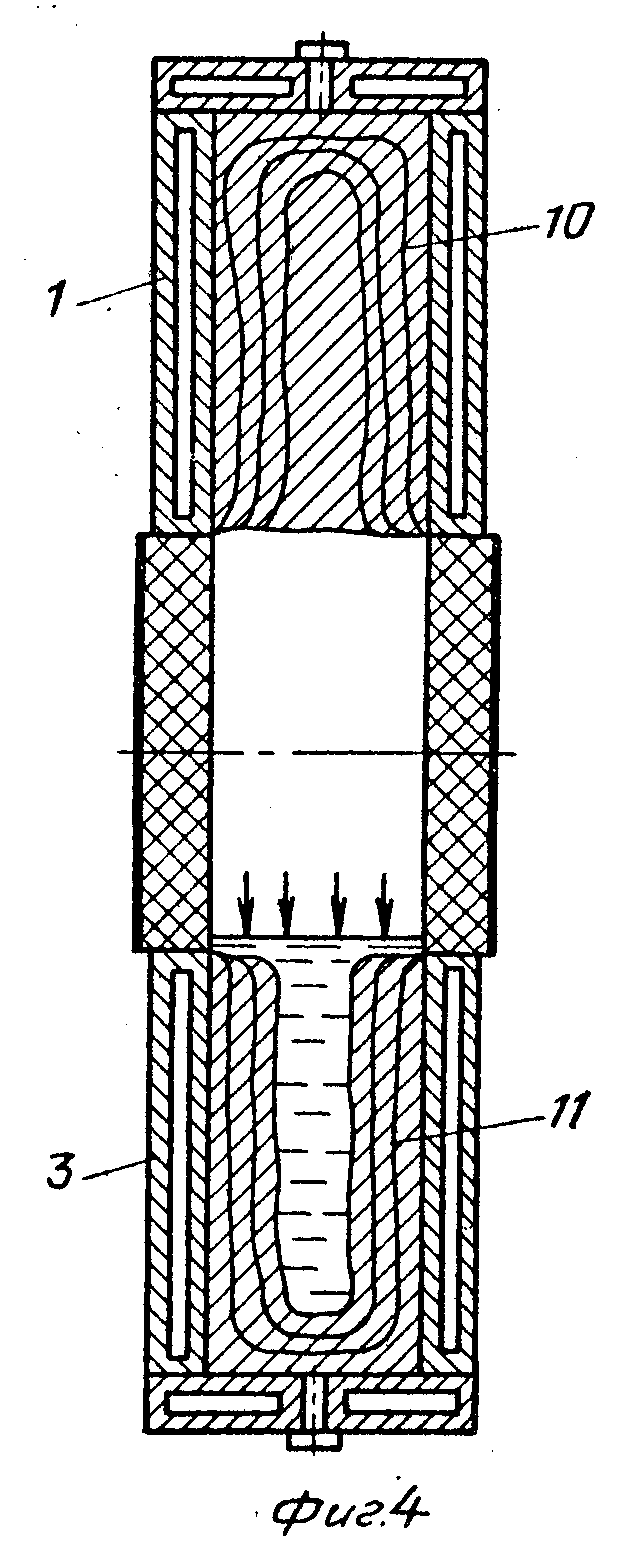

На фиг. 1 изображена схема машины и положение жидкого металла в первой изложнице и теплоизолированной емкости в момент формирования первого слоя в одной из охлаждаемых изложниц; на фиг.2 положение сформированной и формирующейся корок заготовок после поворота изложниц на 180о; на фиг.3 то же, после второго поворота изложниц на 180о; на фиг.4 слоистые заготовки после поворота изложниц на 180о.

Машина для осуществления способа отливки слоистых металлических заготовок (см. фиг.1) включает охлаждаемую изложницу 1 с отъемным днищем 2 и охлаждаемую изложницу 3 с отъемным днищем 4. Изложницы 1 и 3 размещены соосно в одной вертикальной плоскости на поворотной платформе, представляющей собой две опоры 5. Изложницы 1 и 3 связаны между собой через теплоизолированную емкость 6, снабженную цапфами 7, размещенными в подшипниках опор 5.

Рабочий объем охлаждаемых изложниц 1 и 3 может быть одинаковым или равным. При одинаковом рабочем объеме охлаждаемых изложниц рабочий объем теплоизолированной емкости 6 должен быть равным рабочему объему одной из изложниц. Если же рабочие объемы изложниц будут разными, то рабочий объем теплоизолированной емкости должен быть равным рабочему объему изложницы с большим объемом.

В отъемных днищах 2 и 4 выполнены перекрываемые отверстия 8, к которым при необходимости присоединяется или система подачи газа, отличающегося от воздуха, или вакуумная система, или система подачи сжатого газа (системы на фиг. не показаны).

Теплоизолированная емкость 6 при необходимости может быть выполнена обогреваемой.

Сечение отливаемых в охлаждаемых изложницах заготовок может быть круглым, квадратным и прямоугольным. Соответственно необходимому сечению заготовки выполняются охлаждаемые изложницы 1 и 3. Если при разливке каких-либо металлов или сплавов будет иметь место затруднение с извлечением заготовок из охлаждаемых изложниц, то для этих металлов и сплавов рекомендуется применение конусных охлаждаемых изложниц с отъемными днищами в расширенных частях изложниц.

Отливка слоистых заготовок по предлагаемому способу осуществляется следующим образом.

Сначала выполняются подготовительные операции, заключающиеся в том, что к изложнице 1 герметично подсоединяется отъемное днище 2, отверстие 8 в котором предварительно перекрывается, и разогревается футеровка теплоизолированной емкости 6. Футеровка теплоизолированной емкости 6 может быть нагрета стационарным нагревателем, устанавливаемым на машине, (не показан), а также переносным нагревателем, который на время разогрева футеровки может быть введен внутрь теплоизолированной камеры. Разогрев футеровки переносным нагревателем более предпочтителен.

Далее через вставляемый во вторую изложницу 3 металлопровод или без него изложницу 1 и теплоизолированную емкость 6 заполняют жидким металлом 9 и к изложнице 3, которая в этот момент перевернута, герметично подсоединяют отъемное днище 3. Перед подачей жидкого металла в машину необходимо проверить поступление воды в охлаждаемые изложницы 1 и 3. Затем первый слой заготовки формируют до установленной толщины (см. фиг.1). Первый слой заготовки формируется под избыточным давлением, соответственно высоте столба жидкого металла, находящегося в теплоизолированной емкости 6. При необходимости давление на формируемую корку может быть повышено за счет увеличения давления газа, который в это время имеется внутри изложницы 3, причем величина этого давления через отверстие 8 может контролироваться.

Сформиpовав в изложнице 1 первый слой заготовки до заданной толщины, отверстие в отъемном днище 4 перекрывают, а изложницы 1, 3 и теплоизолированную емкость 6 быстро поворачивают на 180о. Жидкий металл 9 при этом заливает изложницу 3, а изложница 1 освобождается от жидкого металла и в ней остается первый слой слоистой заготовки 10 (см. фиг.2). Уровень жидкого металла 9 в теплоизолированной емкости понижается соответственно объему металла, который перед этим затвердел в изложнице 1.

После поворота изложниц 1 и 3 на 180о давление имеющегося в изложнице газа повышается соответственно увеличению его температуры. Увеличение давления газа может быть желательным. Если же указанное повышение давления нежелательно, то перед поворотом изложниц 1 и 3 на 180о через отверстие 8 в изложнице 3 необходимо создать разрежение, например, до 10-90 кПа. Разрежение устанавливается соответственно необходимому давлению после того, как температура оставшегося в замкнутом объеме газа повысится.

После того, как в изложнице 3 корка заготовки сформируется до заданной толщины, вновь осуществляют поворот изложниц 1 и 3 на 180о и в изложнице 1 формируют второй слой заготовки 10. Первый слой заготовки 11, находящийся в это время в перевернутой изложнице 3, будет естественно, свободным от контакта с жидким металлом (см. фиг.3).

Далее осуществляют операции по повороту изложниц 1 и 3 через заданные промежутки времени, пока не произойдет полное затвердевание заготовки 10 в изложнице 1. После этого осуществляют последний поворот изложниц 1 и 3 на 180о и заканчивают формирование заготовки 11 в изложнице 3 (см. фиг.4). Жидкий металл из теплоизолированной емкости 6 в это время будет полностью израсходован. Затем охлаждаемые изложницы 1 и 3 устанавливаются в горизонтальное положение, с них снимаются отъемные днища 2 и 4 и заготовки 10 и 11 поочередно удаляются из охлаждаемых изложниц 1 и 3 путем наклона последних в одну и другую сторону на необходимый угол.

На машине одна заготовка может быть отлита полой, а вторая сплошной. В этом случае первоначально в одну из изложниц и теплоизолированную емкость 6 заливают жидкий металл, соответствующий весу полой и сплошной заготовки, и как только в одной охлаждаемой изложнице корка сформируется до заданной толщины полой заготовки, изложницы 1 и 3 поворачивают на 180о и обеспечивают затвердевание жидкого металла во второй изложнице. Если на машине необходимо отливать каждую заготовку полой, при этом из второй заготовки надо будет сливать остатки жидкого металла, что выполнимо, но потребуется произвести ряд дополнительных операций.

Предлагаемая машина может иметь не одну пару изложниц, а несколько, например две или четыре, но с одной теплоизолированной емкостью.

П р и м е р. Разливается сталь в слоистые слитки диаметром 200 мл и высотой 1000 мм. По сечению заготовка имеет четыре концентричных слоя со средней толщиной 20 мм и сердцевину диаметром 40 мм.

Для отливки двух заготовок в изложницу 1 и теплоизолированную емкость 6 заливают 500 кг жидкой стали 9 и отъемным днищем 4 герметично перекрывают изложницу 3. Перед этим изложницы 1, 3 и теплоизолированную емкость 6 продувают аргоном.

После перекрытия изложницы 3 (через отверстие 8 в отъемном днище 4) в ней в течение 20 с давление газа (аргона) доводят до 0,5 МПа, а затем в течение следующих 20 с снижают это давление до 0,05 МПа и за 2-3 с осуществляют поворот изложниц на 180о, сливая при этом жидкую сталь из изложницы 1 и заливая в изложницу 3. Затем за 40 с формируют первый слой в изложнице 3. Периодически поворачивают изложницы 1 и 3 на 180о и последовательно формируют следующие слои заготовки, причем второй слой в каждой изложнице формируют 1 мин, третий 1,5 мин, четвертый 2 мин и сердцевину 2 мин. С учетом времени на поворот изложниц общее время отливки двух слоистых заготовок занимает 15 мин.

В случае разливки стали, например, в трехслойные полые заготовки с толщиной каждого слоя 20 мм, после формирования третьего слоя в изложнице 1 ее и изложницу 3 поворачивают на 180о и обеспечивают затвердевание металла в изложнице 3. Далее заготовку извлекают из изложницы. В изложнице 3, в этом случае, заготовка будет иметь два концентричных слоя толщиной в среднем по 20 мм и сердцевину диаметром 120 мм. Общее время формирования сплошной и полой заготовок будет 12 мин.

Эффективность способа заключается в том, что он позволяет получать мелкозернистую структуру, чем повышается качество отливаемых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| Горизонтальная машина непрерывной разливки металлов в круглые заготовки | 1983 |

|

SU1168327A1 |

| АГРЕГАТ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО И ШЛАКОВОГО РАСПЛАВОВ | 1999 |

|

RU2172456C1 |

| МАШИНА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1983 |

|

SU1802461A1 |

| Способ непрерывного литья заготовок | 1984 |

|

SU1583211A1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| Способ центробежного литья | 1978 |

|

SU777980A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК | 1985 |

|

SU1280754A1 |

(57) ТЕКСТ РЕФЕРАТА ОТСУТСТВУЕТ

| "Литейное производство цветных и редких металлов", М.: Металлургия, 1972, с.383-384. |

Авторы

Даты

1996-01-10—Публикация

1984-12-20—Подача