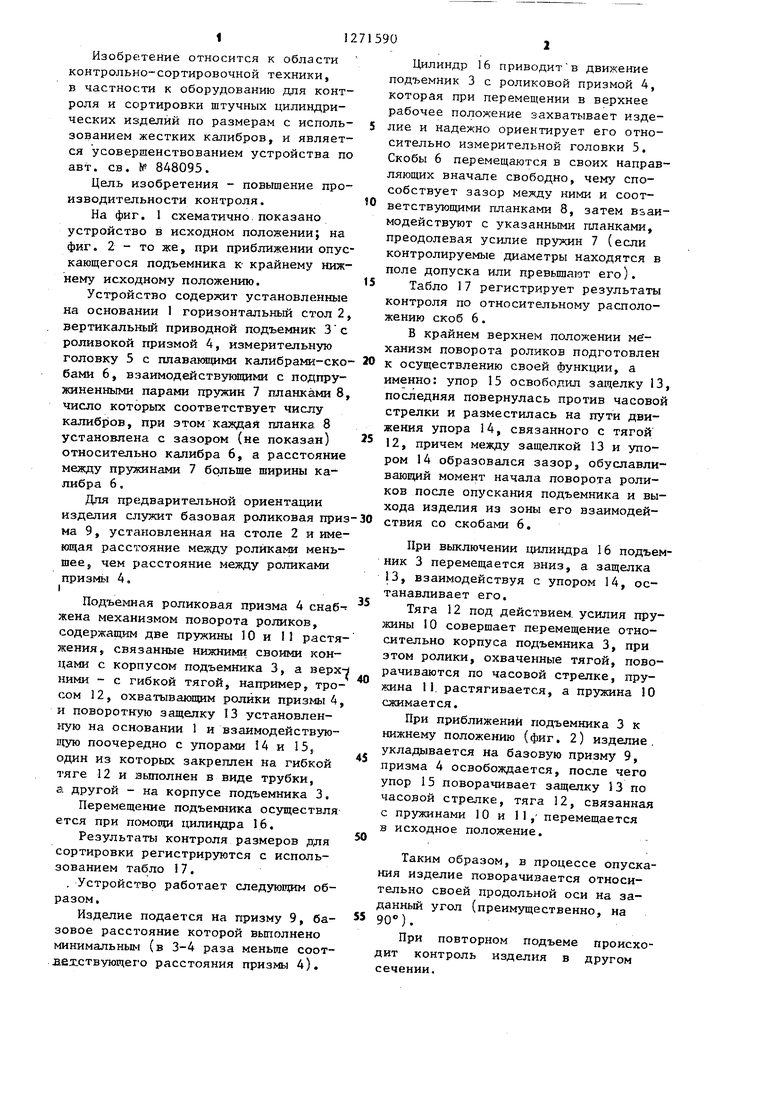

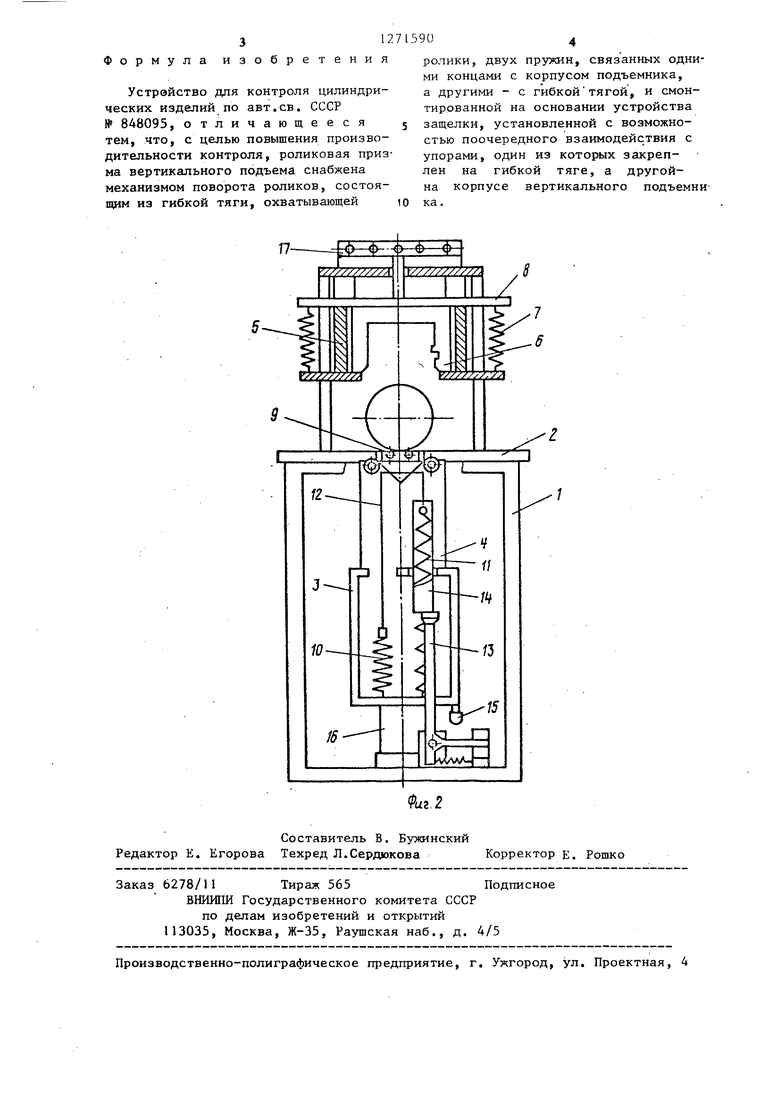

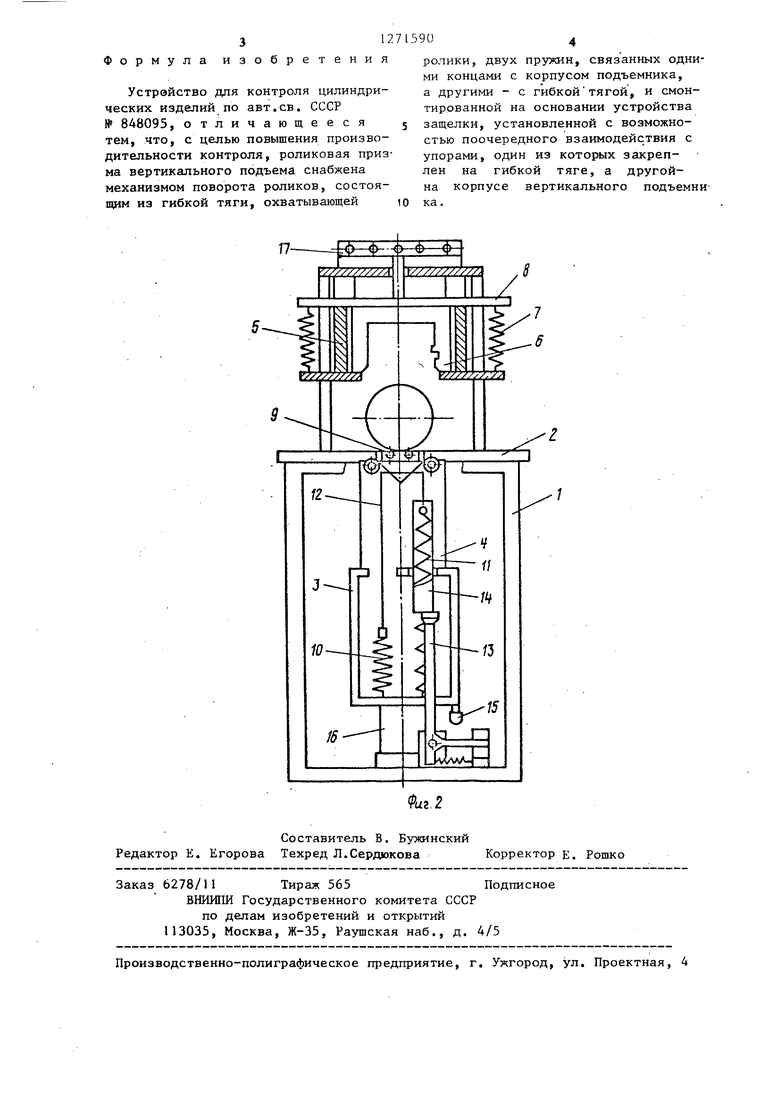

Изобретение относится к области контрольно-сортировочной техники, в частности к оборудованию для контроля и сортировки штучных цилиндрических изделий по размерам с использованием жестких калибров, и является усовершенствованием устройства по авт. св. Jf 848095. Цель изобретения - повьпление производительности контроля. На фиг. 1 схематично показано устройство в исходном положении; на фиг. 2 - то же, при приближении опус кающегося подъемника к крайнему нижнему исходному положению. Устройство содержит установленные на основании 1 горизонтальный стол 2 вертикальный приводной подъемник 3 с роливокой призмой 4, измерительную головку 5 с плавающими калибрами-ско бами 6, взаимодействукяцими с подпружиненньпчи парами пружин 7 планками 8 число которых соответствует числу калибров, при этом каждая планка 8 установлена с зазором (не показан) относительно калибра 6, а расстояние между пружинами 7 брльше ширины калибра 6, Для предварительной ориентации изделия служит базовая роликовая при ма 9 , установленная на столе 2 и име ющая расстояние между роликами меньшее, чем расстояние между роликами призмь 4. I Подъемная роликовая призма 4 снаб жена механизмом поворота роликов, содержащим две пружины 10 и 11 растя жения, связанные нижни ш своими концами с корпусом подъемника 3, а верх ними - с гибкой тягой, например, тро сом 12, охватывающим ролики призмы 4 и поворотную защелку 13 установленную на основании 1 и взаимодействуюВ1ую поочередно с упорами 14 и 15, один из которых закреплен на гибкой тяге 12 и выполнен в виде трубки, а другой - на корпусе подъемника 3. Перемещение подъемника осуществля ется при помощи цилиндра 16. Результаты контроля размеров ддя сортировки регистрируются с использованием табло 17. . Устройство работает следующим образом. Изделие подается на призму 9, базовое расстояние которой выполнено минимальньм (в 3-4 раза меньше соотле:Е.ствующего расстояния призмы 4). Цилиндр 16 приводитв движение подъемник 3 с роликовой призмой 4, которая при перемещении в верхнее рабочее положение захватывает изделие и надежно ориентирует его относительно измерительной головки 5. Скобы 6 перемещаются в своих направляющих вначале свободно, чему способствует зазор между ними и соответствующими планками В, затем взаимодействуют с указанными планками, преодолевая усилие пружин 7 (если контролируемые диаметры находятся в поле допуска или превышают его). Табло 17 регистрирует результаты контроля по относительному расположению скоб 6. В крайнем верхнем положении механизм поворота роликов подготовлен к осуществлению своей функции, а именно: упор 15 освободил защелку 13, последняя повернулась против часовой стрелки и разместилась на пути движения упора 14, связанного с тягой 12, причем между защелкой 13 и упором 14 образовался зазор, обуславливающий момент начала поворота роликов после опускания подъемника и выхода изделия из зоны его взаимодействия со скобами 6. При выключении цилиндра 16 подъемник 3 перемещается вниз, а защелка 13, взаимодействуя с упором 14, останавливает его. Тяга 12 под действием, усилия пружины IО совершает перемещение относительно корпуса подъемника 3, при этом ролики, охваченные тягой, поворачиваются по часовой стрелке, пружина 11. растягивается, а пружина 10 сжимается. При приближении подъемника 3 к нижнему положению (фиг. 2) изделие, укладывается на базовую призму 9, призма 4 освобождается, после чего упор 15 поворачивает защелку 13 по часовой стрелке, тяга 12, связанная с пружинами 10 и 11, перемещается в исходное положение. Таким образом, в процессе опускания изделие поворачивается относительно своей продольной оси на заданный угол (преимущественно, на 90). При повторном подъеме происходит контроль изделия в другом сечении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сортировки цилиндрических изделий | 1980 |

|

SU902868A1 |

| Устройство для контроля цилиндрическихиздЕлий | 1979 |

|

SU848095A1 |

| Автомат для контроля деталей цилиндрической формы | 1986 |

|

SU1466815A1 |

| Устройство для измерения шлифуемых ступенчатых валов на ходу станка | 1938 |

|

SU54502A1 |

| Упор к гибочным машинам | 1978 |

|

SU801935A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Устройство для наполнения и укупорки полиэтиленовой тары | 1988 |

|

SU1532544A1 |

| Устройство для межоперационного транспортирования детален к станкам | 1941 |

|

SU66996A1 |

| Автоматическая поточная линия для изготовления книг | 1986 |

|

SU1426848A1 |

Изобретение относится к области сортировочной техники и позволяет повысить производительность устройства для контроля цилиндрических изделий. Устройство содержит установленные на основании 1 горизонтальный стол 2, вертикальный приводной приемник 3 с роликовой призмой 4, измерительнею головку 5 с плавающими ка.либрами-скобами 6, взаимодействующими с подпружиненными парами пружин 7 планками 8, число которых соответствует числу калибров, при этом каждая планка 8 установлена с зазором относительно калибра 6, а расстояние между пружинами 7 больше ширины калибров 6.Для предварительной ориентации изделия служит базовая роликовая призма 9, имеющая расстояние между роликами меньше, чем расстояние между роликами призмы 4. Механизм поворота роликов содержит две пружи,ны растяжения 10 и 11, связанные нижними концами с корпусом подъемника 3, а верхними - с гибкой тягой 12, охватьшающей ролики призмы 4, и поворотную защелку 13, установленную на основании 1 и взаимодействующую поочередно с упорами 14 и 15, один из которых закреплен на гибкой тяге 12, а другой - на корпусе подъемника 3. Результаты контроля регистi рируются на табло 17. При опускании подъемника 3 защелка 13 удерживает (Л упор 14 на месте, пружина 14 растягивается, пружина 10 сжимается, -тяга 12 проворачивает ролики. ил. ел со fsj

| Устройство для контроля цилиндрическихиздЕлий | 1979 |

|

SU848095A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-11-23—Публикация

1985-06-07—Подача