Если контроль вала в процессе шлифовки производится скобами или микрометром, то это ведет к значительному увеличению времени на обработку, создает необходимость выполнения данной работы рабочим более высокой квалификации, делает труд рабочего более напряженным и увеличивает процент брака.

Все известные приборы, производящие измерения на ходу изделия и автоматически переключающие механизмы станка, могут быть настроены на какой-либо определенный размер. В виду этого, при измерении такими приборами ступенчатых валов, можно измерять только одну шейку, на размер которой в данный момент настроен измерительный прибор.

Для замера на ходу станка нескольких частей обрабатываемого изделия уже известна установка на станке нескольких измерительных приспособлений.

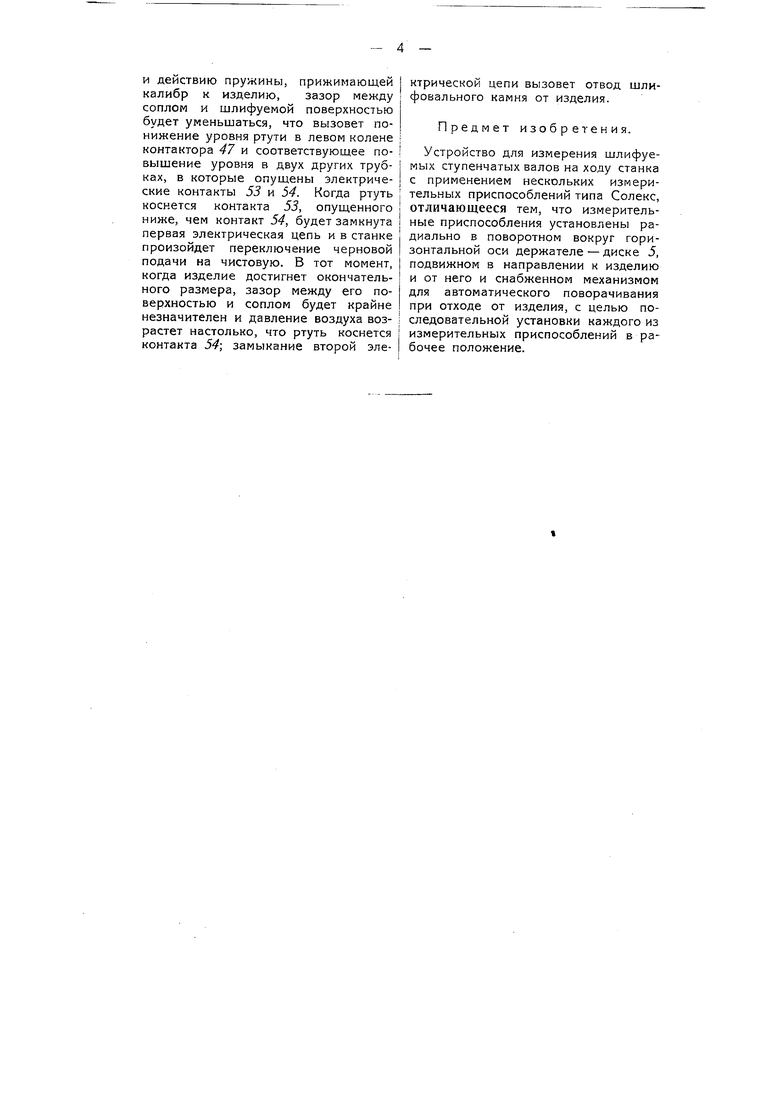

Отличительная особенность предлагаемого устройства состоит в том, что измерительные приспособления установлены радиально в поворотном вокруг горизонтальной оси держателе, подвижном в направлении к изделию

и от него и снабженном механизмом для автоматического поворачивания при отходе от изделия, с целью последовательной установки каждого из измерительных приспособлений в рабочее положение.

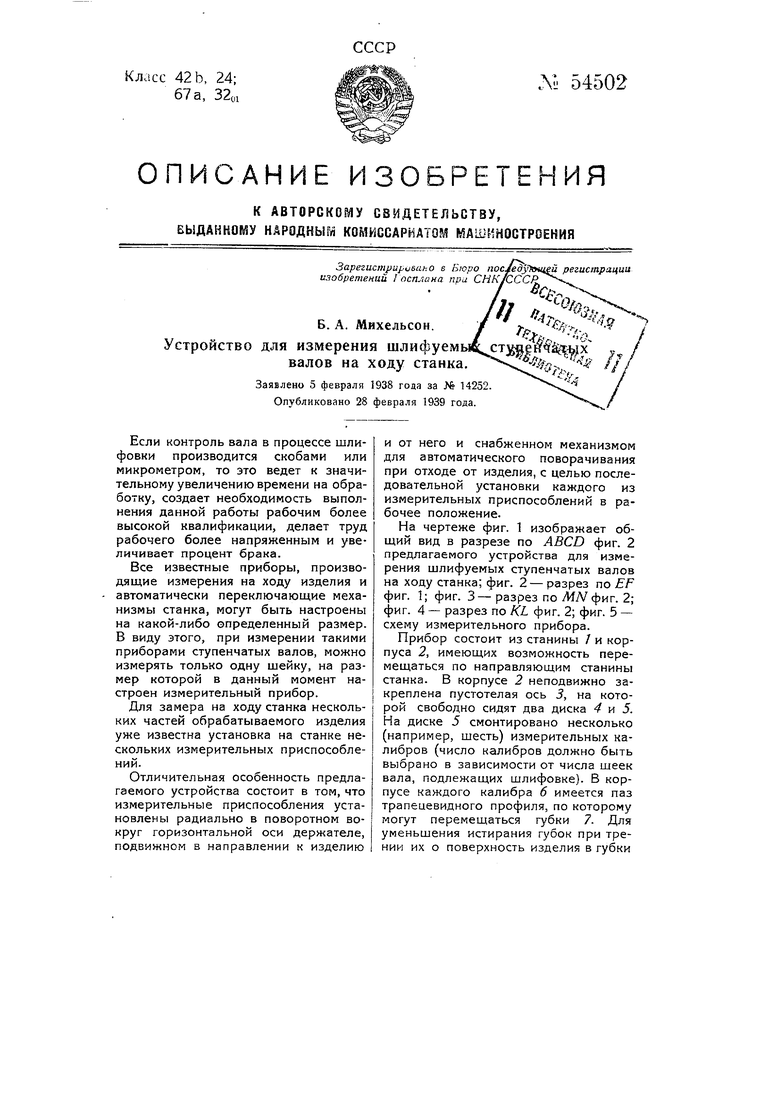

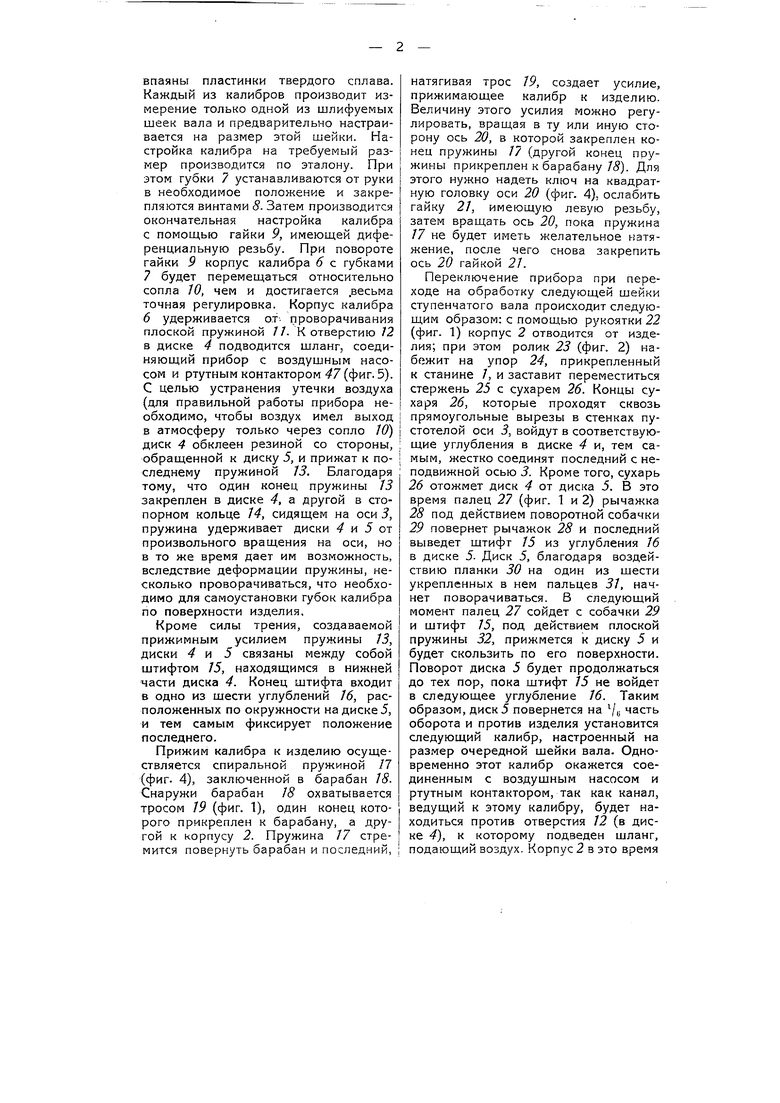

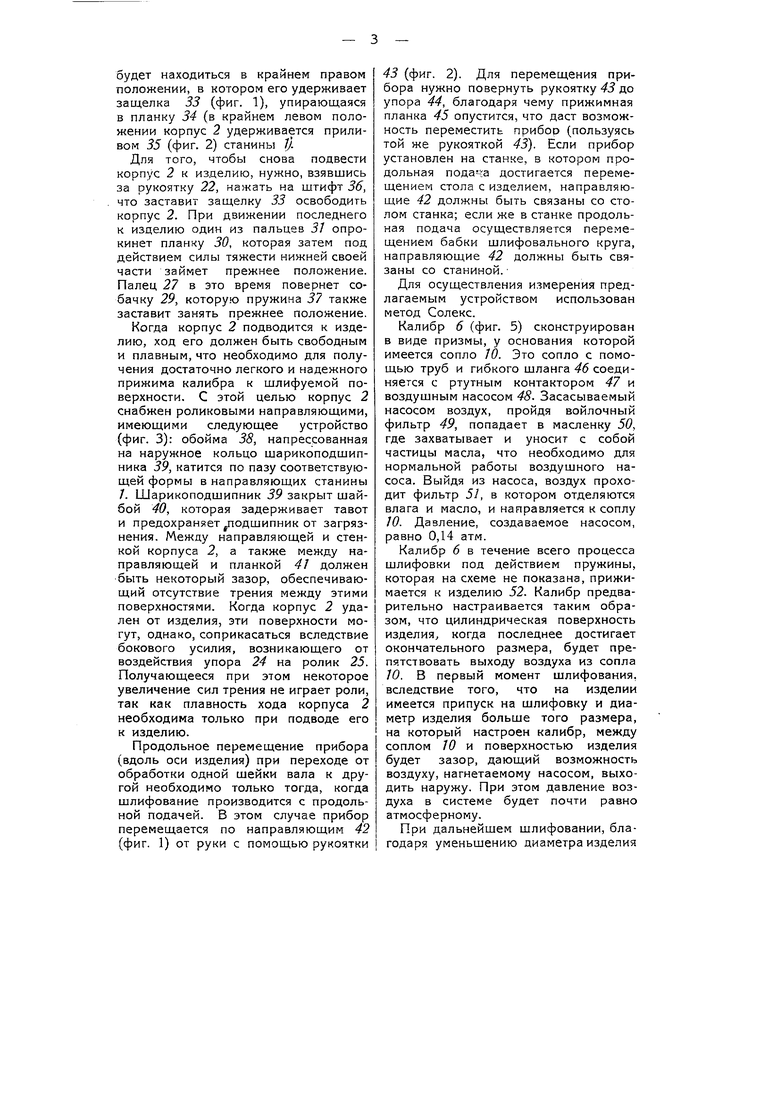

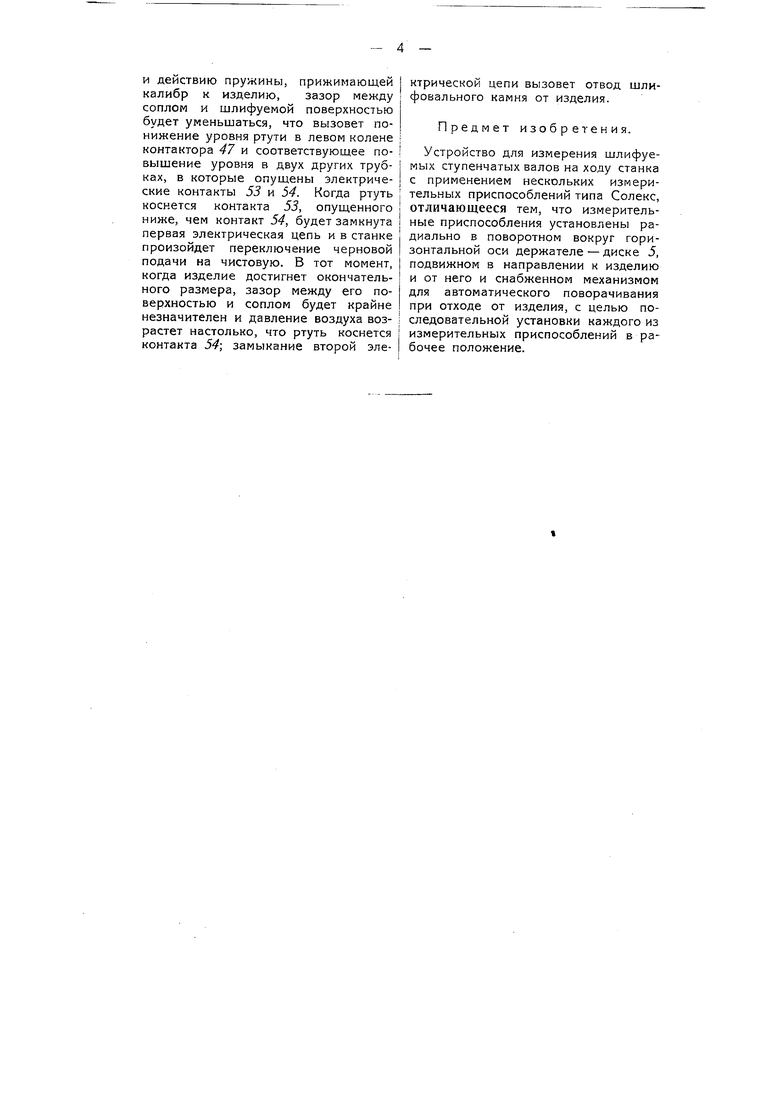

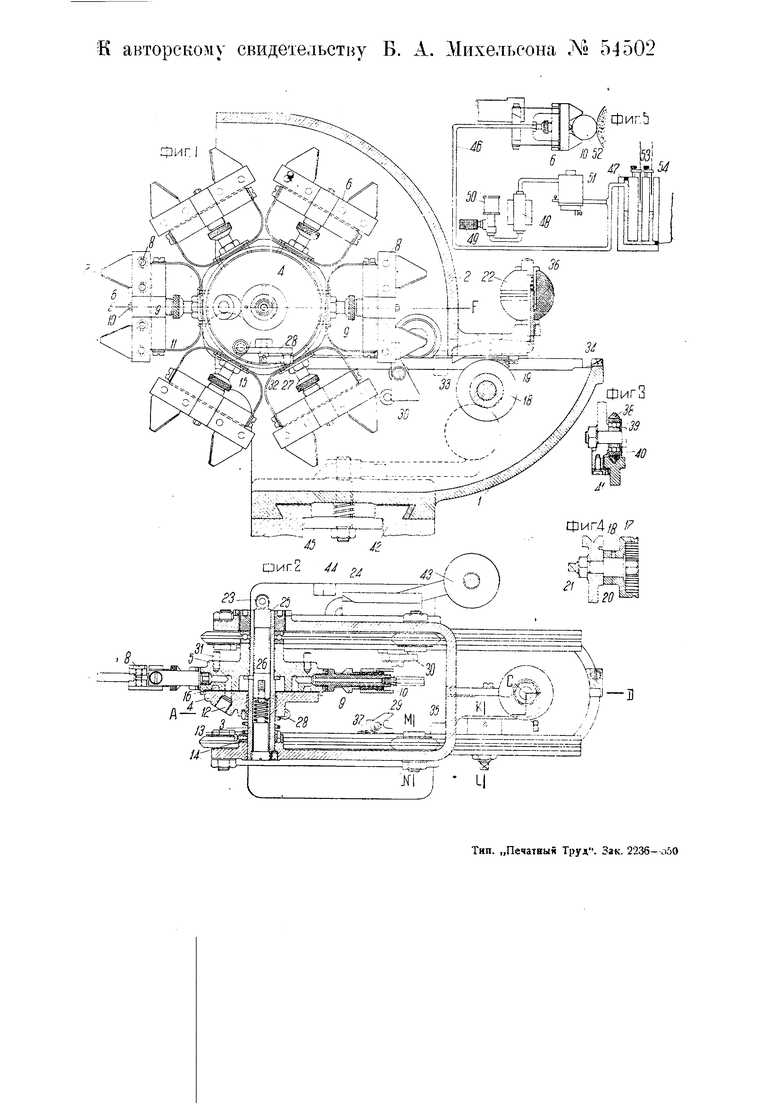

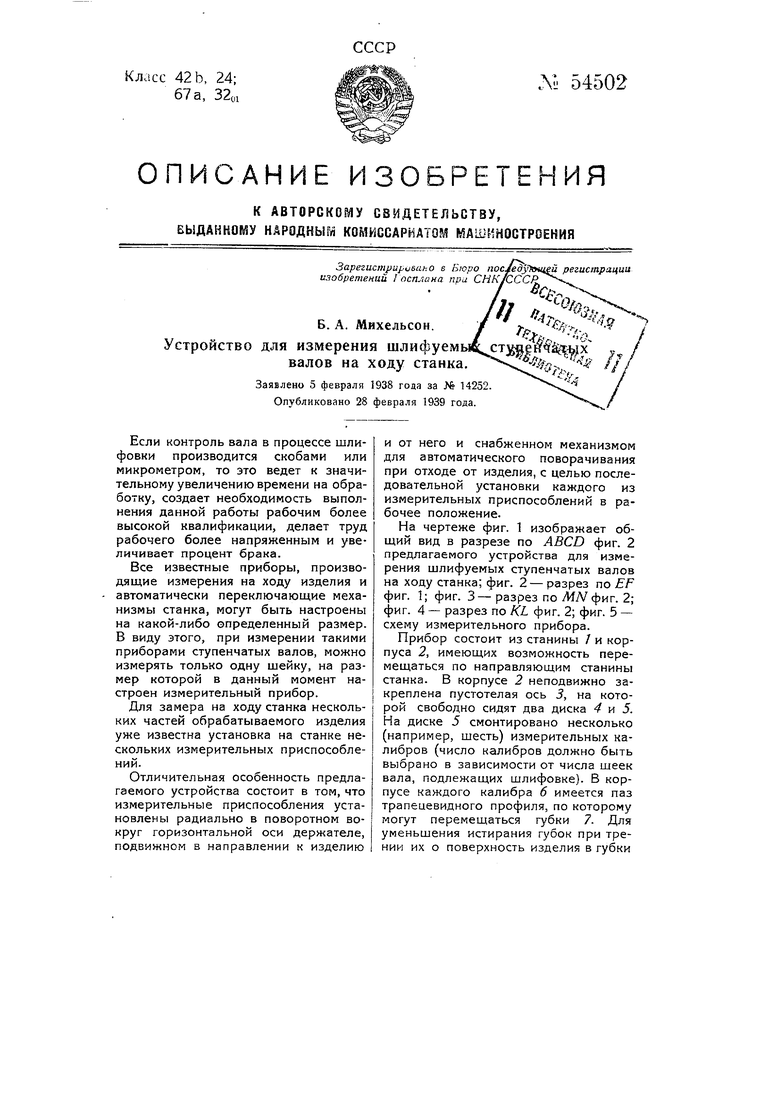

На чертеже фиг. 1 изображает общий вид в разрезе по ABCD фиг. 2 предлагаемого устройства для измерения щлифуемых ступенчатых валов на ходу станка; фиг. 2 - разрез по EF фиг. 1; фиг. 3- разрез по . 2; фиг. 4 - разрез по KL фиг. 2; фиг. 5 - схему измерительного прибора.

Прибор состоит из станины / и корпуса 2, имеющих возможность перемещаться по направляющим станины станка. В корпусе 2 неподвижно закреплена пустотелая ось 3, на которой свободно сидят два диска и 5. На диске 5 смонтировано несколько (например, шесть) измерительных калибров (число калибров должно быть выбрано в зависимости от числа шеек вала, подлежащих шлифовке). В корпусе каждого калибра 6 имеется паз трапецевидного профиля, по которому могут перемещаться губки 7. Для уменьшения истирания губок при трении их о поверхность изделия в губки

впаяны пластинки твердого сплава. Каждый из калибров производит измерение только одной из шлифуемых шеек вала и предварительно настраивается на размер этой шейки. Настройка калибра на требуемый размер производится по эталону. При этом губки 7 устанавливаются от руки в необходимое положение и закрепляются винтами 8. Затем производится окончательная настройка калибра с помош,ью гайки 9, имеющей диференциальную резьбу. При повороте гайки 9 корпус калибра 6 с губками 7 будет перемещаться относительно сопла 10, чем и достигается .весьма точная регулировка. Корпус калибра 6 удерживается от- проворачивания плоской пружиной 7/. к отверстию /2 в диске 4 подводится шланг, соединяющий прибор с воздушным насосом и ртутным контактором (фиг. 5). С целью устранения утечки воздуха (для правильной работы прибора необходимо, чтобы воздух имел выход в атмосферу только через сопло 10) диск 4 обклеен резиной со стороны, обращенной к диску 5, и прижат к последнему пружиной 13. Благодаря тому, что один конец пружины 13 закреплен в диске 4, а другой в стопорном кольце 14, сидящем на оси 5, пружина удерживает диски 4 v( 5 от: произвольного вращения на оси, но в то же время дает им возможность, вследствие деформации пружины, несколько проворачиваться, что необходимо для самоустановки губок калибра по поверхности изделия,

Кроме силы трения, создаваемой прижимным усилием пружины 13, диски 4 VI 5 связаны между собой штифтом 15, находящимся в нижней части диска 4. Конец штифта входит в одно из щести углублений 16, расположенных по окружности на диске 5, и тем самым фиксирует положение последнего.

Прижим калибра к изделию осуществляется спиральной пружиной 17 (фиг. 4), заключенной в барабан 18. Снаружи барабан 18 охватывается тросом 19 (фиг. 1), один конец которого прикреплен к барабану, а другой к корпусу 2. Пружина 17 стремится повернуть барабан и последний.

натягивая трос 19, создает усилие, прижимающее калибр к изделию. Величину этого усилия можно регулировать, вращая в ту или иную сторону ось 20, в которой закреплен конец пружины 1 (другой конец прун ины прикреплен к барабану 75). Для этого нужно надеть ключ на квадратную головку оси 20 (фиг. 4), ослабить гайку 21, имеющую левую резьбу, затем вращать ось 20, пока пружина 17 не будет иметь желательное натяжение, после чего снова закрепить ось 20 гайкой 21.

Переключение прибора при переходе на обработку следующей шейки ступенчатого вала происходит следующим образом: с помощью рукоятки 22 (фиг. 1) корпус 2 отводится от изделия; при этом ролик 23 (фиг. 2) набежит на упор 24, прикрепленный к станине 7, и заставит переместиться стержень 25 с сухарем 26. Концы сухаря 26, которые проходят сквозь прямоугольные вырезы в стенках пустотелой оси 3, войдут в соответствующие углубления в диске 4 и, тем самым, жестко соединят последний с неподвижной осью 3. Кроме того, сухарь 26 отожмет диск 4 от диска 5. В это время палец 27 (фиг. 1 и 2) рычажка

28под действием поворотной собачки

29повернет рычажок 28 и последний выведет щтифт 75 из углубления 76 в диске 5- Диск 5, благодаря воздействию планки 30 на один из шести укрепленных в нем пальцев 31, начнет поворачиваться. В следующий момент палец 27 сойдет с собачки 29 и штифт 15, под действием плоской пружины 32, прижмется к диску 5 и будет скользить по его поверхности. Поворот диска 5 будет продолжаться до тех пор, пока штифт 75 не войдет в следующее углубление 16. Таким образом, диск 5 повернется на VB часть оборота и против изделия установится следующий калибр, настроенный на размер очередной шейки вала. Одновременно этот калибр окажется соединенным с воздушным насосом и ртутным контактором, так как канал, ведущий к этому калибру, будет находиться против отверстия 72 (в диске 4), к которому подведен щланг, подающий воздух. Корпус 2 в это время

будет находиться в крайнем правом положении, в котором его удерживает защелка 33 (фиг. 1), упирающаяся в планку 34 (в крайнем левом положении корпус 2 удерживается приливом 35 (фиг. 2) станины Jj.

Для того, чтобы снова подвести корпус 2 к изделию, нужно, взявшись за рукоятку 22, нажать на штифт 36, что заставит защелку 33 освободить корпус 2. При движении последнего к изделию один из пальцев 5/ опрокинет планку 30, которая затем под действием силы тяжести нижней своей части займет прежнее положение. Палец 27 в это время повернет собачку 29, которую пружина 37 также заставит занять прежнее положение.

Когда корпус 2 подводится к изделию, ход его должен быть свободным и плавным, что необходимо для получения достаточно легкого и надежного прижима калибра к шлифуемой поверхности. С этой целью корпус 2 снабжен роликовыми направляющими, имеющими следующее устройство (фиг. 3): обойма 38, напрессованная на наружное кольцо шарикоподшипника 39, катится по пазу соответствующей формы в направляющих станины 7. Шарикоподшипник 39 закрыт шайбой 40, которая задерживает тавот и предохраняет одшипник от загрязнения. Между направляющей и стенкой корпуса 2, а также между направляющей и планкой 4f должен быть некоторый зазор, обеспечивающий отсутствие трения между этими поверхностями. Когда корпус 2 удален от изделия, эти поверхности могут, однако, соприкасаться вследствие бокового усилия, возникающего от воздействия упора 24 на ролик 25. Получающееся при этом некоторое увеличение сил трения не играет роли, так как плавность хода корпуса 2 необходима только при подводе его к изделию.

Продольное перемещение прибора (вдоль оси изделия) при переходе от обработки одной шейки вала к другой необходимо только тогда, когда шлифование производится с продольной подачей. В этом случае прибор перемещается по направляющим 42 (фиг. 1) от руки с помощью рукоятки

43 (фиг. 2). Для перемещения прибора нужно повернуть рукоятку 5 до упора 44, благодаря чему прижимная планка 45 опустится, что даст возможность переместить прибор (пользуясь той же рукояткой 43}. Если прибор установлен на станке, в котором продольная подача достигается перемещением стола с изделием, направляющие 42 должны быть связаны со столом станка; если же в станке продольная подача осуществляется перемещением бабки шлифовального круга, направляющие 42 должны быть связаны со станиной.

Для осуществления измерения предлагаемым устройством использован метод Солекс.

Калибр 6 (фиг. 5) сконструирован в виде призмы, у основания которой имеется сопло JO. Это сопло с помощью труб и гибкого шланга 46 соединяется с ртутным контактором 47 и воздушным насосом 48. Засасываемый насосом воздух, пройдя войлочный фильтр 49, попадает в масленку 50, где захватывает и уносит с собой частицы масла, что необходимо для нормальной работы воздушного насоса. Выйдя из насоса, воздух проходит фильтр 5/, в котором отделяются влага и масло, и направляется к соплу }0. Давление, создаваемое насосом, равно 0,14 атм.

Калибр 6 в течение всего процесса шлифовки под действием пружины, которая на схеме не показана, прижимается к изделию 52. Калибр предварительно настраивается таким образом, что цилиндрическая поверхность изделия когда последнее достигает окончательного размера, будет препятствовать выходу воздуха из сопла 70. В первый момент шлифования, вследствие того, что на изделии имеется припуск на шлифовку и диаметр изделия больше того размера, на который настроен калибр, между соплом JO и поверхностью изделия будет зазор, дающий возможность воздуху, нагнетаемому насосом, выходить наружу. При этом давление воздуха в системе будет почти равно атмосферному.

При дальнейшем шлифовании, благодаря уменьшению диаметра изделия

и действию пружины, прижимающей калибр к изделию, зазор между соплом и шлифуемой поверхностью будет уменьшаться, что вызовет понижение уровня ртути в левом колене контактора 47 и соответствующее повышение уровня в двух других трубках, в которые опущены электрические контакты 55 и 54. Когда ртуть коснется контакта 55, опущенного ниже, чем контакт 54, будет замкнута первая электрическая цепь и в станке произойдет переключение черновой подачи на чистовую. В тот момент, когда изделие достигнет окончательного размера, зазор между его поверхностью и соплом будет крайне незначителен и давление воздуха возрастет настолько, что ртуть коснется контакта 54; замыкание второй электрической цепи вызовет отвод шлифовального камня от изделия.

Предмет изобретения.

Устройство для измерения шлифуемых ступенчатых валов на ходу станка с применением нескольких измерительных приспособлений типа Солекс, отличающееся тем, что измерительные приспособления установлены радиально в поворотном вокруг горизонтальной оси держателе - диске 5, подвижном в направлении к изделию и от него и снабженном механизмом для автоматического поворачивания при отходе от изделия, с целью последовательной установки каждого из измерительных приспособлений в рабочее положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочно-отрезной кулачковый станок | 1957 |

|

SU114991A1 |

| Машина для завертывания конфет, карамели и тому подобных изделий | 1952 |

|

SU96981A1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОРЕННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2002 |

|

RU2303510C2 |

| Устройство для подачи конфет в заверточную машину | 1952 |

|

SU97827A1 |

| Автоматический станок для полирования зубцов часовых трибов | 1959 |

|

SU121639A1 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Устройство для устранения люфта ходового винта | 1940 |

|

SU61445A1 |

| Полуавтоматический шлифовальный станок | 1950 |

|

SU89711A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Шлифовальный станок | 1979 |

|

SU848297A1 |

Авторы

Даты

1939-01-01—Публикация

1938-02-05—Подача