to

а со

00 Изобретение относится к металлургии, конкретнее к непрерывной разливке металлао Цель изобретения - повышение долговечности устройства. Оксид хрома в количестве 2-20 мае.% расширяет температурный интервал сохранности амфотерных свойств алюмофосфатного стекла и благодаря этому способствует повьшению прочности соединения отдельных зерен покрытия. При концентра1Ц1И оксида хрома менее 2 мас.% повьшение термостойкости огнеупорного элемента незначительно, а при увеличении его содержания более 20 мас.% также снижается стойкость огнеупорного элемента, что обусловле но низкой растворимостью оксида хром в фосфорной кислоте. Аморфный бор в количестве 2-7 мас способствует стеклообразованию по границам частиц оксида алюминия. Бор ный ангидрид, образующийся при окислении бора, в сочетании с оксидом алюминия и фосфорным ангидридом дает тугоплавкое фосфатное стекло с механически прочной структурой. Борный ангидрид легко растворяется в воде и на воздухе притягивает влагу, котора необходима для получения пористых ророшков. При концентрации бора мене 2 мас.% повышение стойкости огнеупор ного элемента незначительно, а при увеличении его содержания более 7мас растет количество стеклофазы, запояняющей поровое пространство, увеличивается плотность и снижается термостойкость огнеупорного элемента. Кремний в количестве 2-7 мас.% способствует более прочному соединению частиц оксида алюминия между собой, что приводит к повьш1енит) прочности и стойкости огнеупорного элемента. При окислении кремний дает ок сид, который улучшает растворение оксида алюминия при образовании тугоплавкого фосфатного стекла,, Введение кремния начинает сказываться на стойкости огнеупорного элемента с концентрации 2 мас.%. При увеличени его содержания более 7 мас.% растет количество стеклофазы, увеличиваетс плотность и снижается стойкость огн упорного элемента. Оксид ванадия в количестве 1-5 мас.% повьш1ает активность взаим действия оксидной керамики с фосфор ной кислотой и образует устойчивое ванадатофосфат1гое стекло. Влияние оксида ванадия начинает сказываться с концентрации 1 мас.%, а при увеличении его содержания более 5 мас.% растет количество стеклофазы, что сопровождается уплотнением огнеупорного элемента и снижанием его термостойкости. Устройство дл5 подачи металла в кристаллизатор содержит огнеупорный элемент, контактирующий с рабочей поверхностью кристаллизатора. Огнеупорный элемент изготовлен из высокопористого прочного материала, стойкого к разрушению при высоких температурах. Он выполнен методом плазменного напыления на удаляемую модель порошка, в котором частицы бора, кремния, оксидов алюминия, хрома и ванадия соединены между собой в пористые конгломераты с помощью фосфатного связующего. Такие конгломераты получают смешиванием исходных порошков бора, кремния, оксидов алюминия, хрома и ванадия. Из увлажненной ортофосфорной кислотой смеси прессуют брикеты, которые затем быстро нагревают до 300-350°С. При этом за счет интенсивного паровыделения образуется ячеистая структура, характеризующаяся наличием мельчайших пор и микротреш;ин. Дроблением пенобрикетов получают порошок размером 60-150 мкм. Устройство работает следующим образом. Металлический расплав подают через огнеупорный элемент. Расплав не взаимодействует с керамикой. Металл нагревает огнеупорный элемент. При этом внутренние слои керамики имеют более высокую температуру по сравнению с наружными. В огнеупорном элементе возникают термические напряжения. В результате образования сетчатой структуры с многочисленными разрывами и порами термические напряжения и трещины локализуются, не получая распространения. Испытание на термостойкость огнеупорных элементов в виде колец с толш ной стенки 3,0 мм, диаметром 100 мм и высотой 20 мм производят путем их поочередного вьщерживания в течение 10 мин в электрических печах, нагретых до 300 и . Стойкость определяют по числу теплосмен до разрушения.

31271638

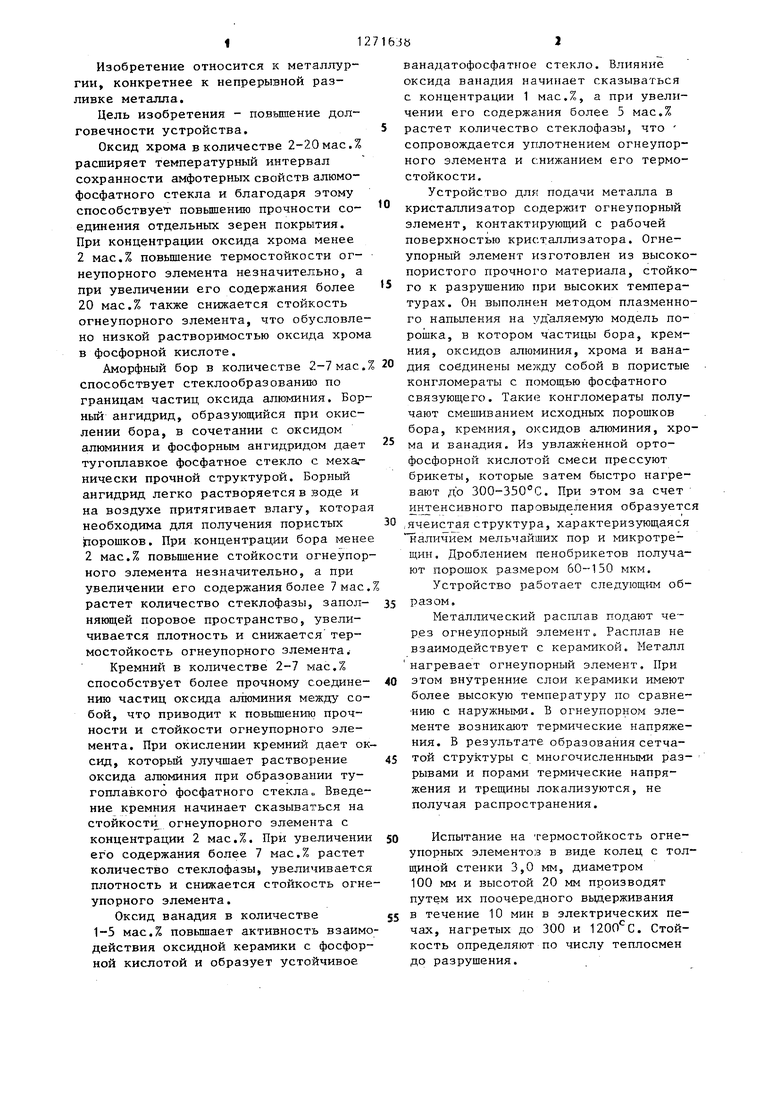

Результаты испытаний приведены в таблице.

Как показали испытания, изготовление огнеупорного элемента из оксида алюминия с добавками оксида хро- 5 ма, бора и кремния и оксида ванадия позволяет повысить стойкость по

сравнению с известными элементами в 10 раз.

Использование предлагемого устройства для подачи металла в кристаллизатор позволяет повысить произво.дительность труда и получить экокомический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ШАМОТНЫХ ИЗДЕЛИЯХ | 2000 |

|

RU2193545C2 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ОГНЕУПОРНОЙ КЕРАМИКИ НА ЕЕ ОСНОВЕ | 2009 |

|

RU2422405C1 |

| ОГНЕУПОРНАЯ ШИХТА И МНОГОКОМПОНЕНТНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ХРОМИТА ЛАНТАНА, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2009 |

|

RU2389709C1 |

| Шихта для получения изделий из нитрида алюминия | 1981 |

|

SU1002273A1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ ОГНЕУПОРНЫХ ТРУБ | 2006 |

|

RU2318633C1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ МЕТАЛЛА В КРИСТАЛЛИЗАТОР, выполненное в виде стакана из огнеупорного материала на основе оксида алюминия, контактирующего с рабочей поверхностью кристаллизатора, отличающеес я тем, что, с целью повьшения долговечности устройства,, огнеупорный материал стакана содержит дополнительно оксид хрома, бор, кремний и оксид ванадия при следующем соотношении компонентов, мае. Оксид хрома2-20 Бор2-7 Кремний2-7 Оксид ванадия 1-5 Оксид алюминия Остальное сл

Известный

100

| Катков И.Н | |||

| и др | |||

| Способы нанесения металлических покрытий.-М.: ГОСИНТИ, 1970, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для подачи металлаВ КРиСТАллизАТОР | 1979 |

|

SU816678A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-23—Публикация

1985-02-18—Подача